Materialele anodice sunt împărțite în principal în două categorii: materiale pe bază de carbon și materiale non-carbon. Carbonul se referă la sistemele pe bază de carbon, incluzând în principal microsferele de mesocarbon, grafitul artificial, grafitul natural și carbonul dur. În prezent, cele mai utilizate materiale pe bază de carbon sunt materialele anodice din grafit, dintre care grafitul artificial și grafitul natural au aplicații industriale la scară largă. Materialele non-carbon includ în principal materiale pe bază de siliciu, materiale pe bază de staniu, titanat de litiu etc. Dintre acestea, materialele anodice pe bază de siliciu sunt principalele obiecte de cercetare ale principalelor producători de materiale anodice în prezent și sunt unul dintre noile materiale anodice care au cele mai mari șanse de a fi aplicate pe scară largă în viitor.

Materialul anodic din grafit natural este grafitul natural în fulgi ca materie primă, după măcinare, clasificare, sferoidizare, purificare, tratament de suprafață și alte procese pregătite din materialul catodic.

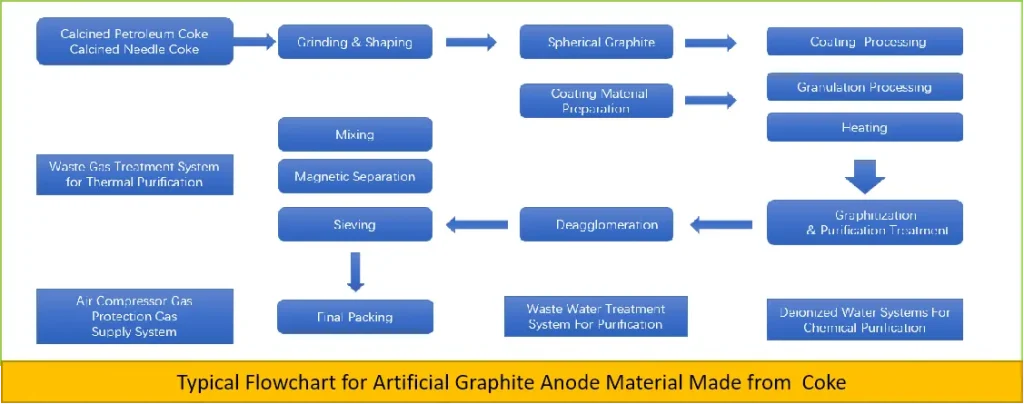

Procesul de fabricare a grafitului artificial poate fi împărțit în patru pași, mai mult de zece proceduri mici, granulația și grafitizarea fiind cheia. Procesul de producție al materialului anodic din grafit artificial poate fi împărțit în patru pași: 1) pretratare 2) granulație 3) grafitizare 4) măcinare și sortare. Dintre cei patru pași, măcinarea și sortarea sunt relativ simple, iar granulația și grafitizarea sunt cele două etape care reflectă pragul tehnic și nivelul de producție al industriei anodice.

Specific procesului de producție, în primul rând, unul sau mai multe dintre particulele de coc și cele conductive, nanotuburile de carbon, negru de carbon, negru de acetilenă sunt preamestecate, iar apoi materialul amestecat și carbonul sunt sinterizați și acoperiți o dată, iar particulele pregătite sunt grafitizate. Materialele grafitizate și materialele din rășină pentru acoperirea secundară; Tratamentul de suprafață cu solvent, centrifugare, precipitare și alte metode pentru a separa particulele solide de solvent, iar apoi carbonizarea, particule de 5-20um, pentru a obține un material de anod de carbon cu o rată mare. În această metodă, prin amestecarea și fabricarea particulelor, particulele sunt acoperite de două ori pentru a umple cochilia interioară a materialului, astfel încât structura internă a materialului să fie stabilă, astfel încât materialul de anod de carbon să aibă avantajele performanței ridicate, compactării la presiune mare, capacității specifice ridicate și așa mai departe.

(1)preprocesare

Materialul brut de grafit (coc de ac sau coc de petrol) este amestecat cu un liant pentru măcinare în aer (sfărâmare). Conform diferitelor produse, materialele brute de grafit și adezivul (grafitizare) conform diferitelor proporții, raportul de amestec este 100 :(5~20), materialul trece prin mașina de alimentare în vid în hopper, iar apoi hopperul intră în moara cu flux de aer pentru măcinare în aer, măcinând materialele brute și auxiliare cu diametrul de 5~10mm până la 5-10 microni. După măcinarea în aer, se folosește un colector de praf cu ciclon pentru a colecta materialele de dimensiunea dorită a particulelor, rata de colectare a prafului fiind de aproximativ 80%, gazul de eșapament este filtrat prin filtrul cu nucleu și evacuat, eficiența de îndepărtare a prafului fiind de peste 99%. Materialul elementului filtrant este țesătura filtrantă cu pori mai mici de 0,2 microni, care poate intercepta tot praful de peste 0,2 microni. Sistemul de control al ventilatorului este în stare de presiune negativă.

Diferența: moara de pretratament este împărțită în moară mecanică și moară cu jet, acum curentul principal este moara cu jet. Există mai multe tipuri de adezivi, cum ar fi asfaltul de petrol, asfaltul de cărbune, rășina fenolică sau rășina epoxidică.

(2)Granulare/granulare secundară

Granularea este un pas cheie în procesarea grafitului artificial. Granularea este împărțită în procesul de piroliză și procesul de măcinare cu bile.

Procesul de piroliză: materialul intermediar 1 este introdus în reactorul de reacție și încălzit electric conform unei anumite curbe de temperatură în atmosferă de gaz inert și sub o anumită presiune. Este amestecat la 200-300 timp de 1-3h și apoi încălzit la 400-500 pentru a obține materialul cu o dimensiune a particulelor de 10-20mm. Materialul este răcit și evacuat, adică materialul intermediar 2. Măcinarea cu bile și împărțirea muncii: alimentare în vid, transportarea materialului intermediar 2 la moara cu bile pentru măcinare mecanică, măcinând materialul de 10~20mm în material de dimensiune a particulelor de 6~10 microni și filtrând pentru a obține materialul intermediar 3. Materialul de pe ecran este transportat înapoi la moara cu bile prin tubul de vid pentru măcinare cu bile.

Dimensiunea, distribuția și morfologia particulelor de grafit afectează multe proprietăți ale materialelor de anod. În general, cu cât dimensiunea particulelor este mai mică, cu atât performanța la rată și durata de viață a ciclului sunt mai bune, dar eficiența inițială și densitatea de compactare (afectând densitatea energetică pe volum și capacitatea specifică) sunt mai slabe și invers. O distribuție rezonabilă a dimensiunii particulelor (amestecând particule mari cu particule mici, procesul ulterior) poate îmbunătăți capacitatea specifică a electrodului negativ. Morfologia particulelor are, de asemenea, o mare influență asupra performanței la rată și la temperaturi scăzute.

Granulația secundară: particulele mici au o suprafață specifică mare, mai multe canale și căi mai scurte pentru migrarea ionilor de litiu, performanță bună la rată, iar particulele mari au o densitate de compacție ridicată și o capacitate mare. Cum să ținem cont de avantajele particulelor mari și mici și să obținem în același timp o capacitate mare și o rată mare? Răspunsul este să utilizăm granulația secundară. Folosind materialul de bază, cum ar fi cocsul de petrol cu granulație mică și cocsul de ac, prin adăugarea de materiale de acoperire și aditivi, în condiții de agitație la temperaturi ridicate, prin controlul proporției materialului, a curbei de creștere a temperaturii și a vitezei de agitație, materialul de bază cu granulație mică poate fi granulat de două ori, iar produsul cu o dimensiune a granulelor mai mare poate fi obținut. Comparativ cu produsul de aceeași dimensiune a particulelor, granulația secundară poate îmbunătăți eficient performanța de retenție a lichidului a materialului și reduce coeficientul de expansiune al materialului (există găuri concave între particulele mici și particulele mici), scurtând calea de difuzie a ionilor de litiu, îmbunătățind performanța la rată, dar îmbunătățind și performanța la temperaturi ridicate și scăzute și performanța la cicluri a materialului.

Diferențe: Procesul de granulație secundară are bariere ridicate, multe tipuri de materiale de acoperire și aditivi, și este predispus la probleme precum acoperirea inegală sau desprinderea acoperirii, sau efectul slab al acoperirii etc. Este un proces important pentru grafitul artificial de înaltă calitate.

(3)grafitizare

Grafitizarea este transformarea ordonată a atomilor de carbon termodinamic instabili dintr-o structură de straturi haotice în structura cristalină a grafitului prin activare termică. Prin urmare, tratamentul termic la temperaturi ridicate (HTT) este utilizat în procesul de grafitizare pentru a oferi energie pentru rearanjarea atomică și transformarea structurală. Pentru a îmbunătăți gradul de grafitizare al materialelor refractare pe bază de carbon, se pot adăuga și catalizatori.

Pentru a obține un efect mai bun de grafitizare, trebuie să se facă trei aspecte: 1. Stăpânirea metodei de încărcare a materialelor rezistente și a materialelor în cuptor (încărcare orizontală, încărcare verticală, dislocare și încărcare mixtă etc.), și se poate ajusta distanța între materiale în funcție de diferitele performanțe ale materialelor rezistente; 2.2, în funcție de diferitele capacități și specificații ale produselor cuptorului de grafitizare, se utilizează o curba de putere diferită pentru a controla rata de creștere și scădere în procesul de grafitizare; 3, în circumstanțe specifice, în ingredientele adăugați catalizator, îmbunătățind gradul de grafitizare, adică „grafitizare catalitică”.

Diferențe: Calitățile diferite ale grafitului artificial au rate de încălzire și răcire diferite, timp de menținere, catalizatori etc. Se așteaptă ca tipurile de cuptoare de grafitizare utilizate să fie diferite, rezultând diferențe relativ mari în performanță și cost. Grafitizarea separată de procesele de front-end și back-end, în special procesul de încălzire și răcire, este practic programată, dar timpul de grafitizare este lung și investiția în echipamente este mare, astfel încât este necesară mai multă procesare externalizată, iar riscul de scurgere a tehnologiei nu există.

Carbonizare acoperită: Carbonizarea acoperită utilizează un material de carbon asemănător grafitului ca „nucleu” și acoperă o strat uniform de material de carbon amorf pe suprafața sa pentru a forma particule asemănătoare unei structuri „nucleu-coajă”. Precursorii materialelor de carbon amorf utilizate frecvent includ materiale de carbon din piroliză la temperaturi scăzute, cum ar fi rășina fenolică, gudronul și acidul citric. Spațiul interstrat al materialelor de carbon amorf este mai mare decât cel al grafitului, ceea ce poate îmbunătăți performanța de difuzie a ionilor de litiu în acesta. Filmul SEI, îmbunătățește primul efect, durata de viață a ciclului etc.

Diferențe: Producătorii diferiți aleg precursori diferiți și proceduri de încălzire diferite, astfel încât grosimea și uniformitatea stratului de acoperire sunt, de asemenea, diferite, astfel încât costul și performanța produsului vor fi, de asemenea, diferite.

(4) Screening/doping

Materialele grafitate sunt transportate la moara cu bile prin vid și apoi suferă amestecare fizică și măcinare cu bile. Ele sunt filtrate cu un sit molecular de 270 de ochiuri, iar materialul de sub sit este inspectat, măsurat, ambalat și stocat. Materialul de pe sit este măcinat suplimentar cu bile pentru a îndeplini cerințele de dimensiune a particulelor și apoi este cernut.

Modificare prin doping. Metoda de modificare prin doping este mai flexibilă, iar elementele de doping sunt diverse. În prezent, cercetătorii studiază activ această metodă. Dopingul elementelor non-carbon în grafit poate schimba starea electronică a grafitului, făcându-l mai ușor să obțină electroni, crescând astfel intercalarea ionilor de litiu. De exemplu, dopingul de succes al atomilor de fosfor și bor pe suprafața grafitului și formarea legăturilor chimice cu aceștia ajută la formarea unui film SEI dens, care a îmbunătățit eficient durata de viață a ciclului și performanța de rată a grafitului. Dopingul diferitelor elemente în materialul de grafit are efecte de optimizare diferite asupra performanței sale electrochimice. Printre acestea, adăugarea de elemente (Si, Sn) care au, de asemenea, capacitatea de a stoca litiu poate îmbunătăți semnificativ capacitatea specifică a materialelor anodice de grafit.

Pentru a afla mai multe despre produsele și soluțiile noastre, vă rugăm să completați formularul de mai jos, iar unul dintre experții noștri vă va contacta în curând

Proiect de flotare a aurului de 3000 TPD în provincia Shandong

Flotare a minereului de litiu de 2500 TPD în Sichuan

Fax: (+86) 021-60870195

Adresă:Nr. 2555, Xiupu Road, Pudong, Shanghai

Drepturi de autor © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.