Vật liệu anot chủ yếu được chia thành hai loại: vật liệu carbon và vật liệu không carbon. Carbon đề cập đến các hệ thống dựa trên carbon, chủ yếu bao gồm vi cầu mesocarbon, graphit nhân tạo, graphit tự nhiên và carbon cứng. Hiện tại, các vật liệu carbon được sử dụng rộng rãi nhất là vật liệu anot graphit, trong đó graphit nhân tạo và graphit tự nhiên có ứng dụng công nghiệp quy mô lớn. Các vật liệu không carbon chủ yếu bao gồm vật liệu dựa trên silicon, vật liệu dựa trên thiếc, lithium titanate, v.v. Trong số đó, vật liệu anot dựa trên silicon là đối tượng nghiên cứu chính của các nhà sản xuất vật liệu anot lớn hiện nay, và là một trong những vật liệu anot mới có khả năng được áp dụng quy mô lớn trong tương lai.

Vật liệu anot graphit tự nhiên là graphit flake tự nhiên làm nguyên liệu, sau khi nghiền, phân loại, hình cầu hóa, tinh chế, xử lý bề mặt và các quy trình khác được chuẩn bị từ vật liệu cathode.

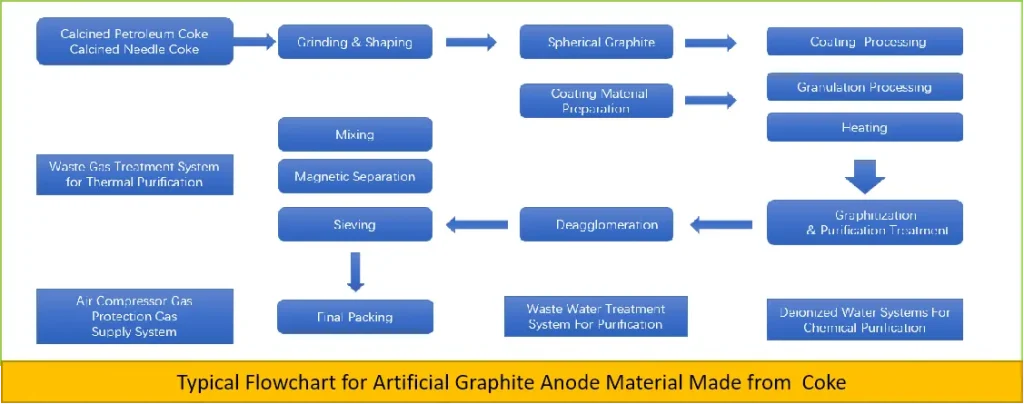

Quy trình sản xuất graphit nhân tạo có thể được chia thành bốn bước, hơn mười quy trình nhỏ, việc tạo hạt và graphit hóa là chìa khóa. Quy trình sản xuất vật liệu anot graphit nhân tạo có thể được chia thành bốn bước: 1) tiền xử lý 2) tạo hạt 3) graphit hóa 4) nghiền bi và sàng lọc. Trong bốn bước, nghiền và sàng lọc tương đối đơn giản, và tạo hạt và graphit hóa là hai khâu phản ánh ngưỡng kỹ thuật và trình độ sản xuất của ngành anot.

Cụ thể về quy trình sản xuất, trước tiên, một hoặc nhiều loại các hạt coke và hạt dẫn điện, ống nano carbon, carbon đen, carbon acetylene được trộn trước, sau đó vật liệu hỗn hợp và carbon được nung nóng và phủ một lần, và các hạt đã chuẩn bị được graphit hóa. Các vật liệu đã graphit hóa và vật liệu nhựa cho lớp phủ thứ hai; Xử lý bề mặt bằng dung môi, ly tâm, lắng và các phương pháp khác để tách các hạt rắn khỏi dung môi, và sau đó carbon hóa, các hạt 5-20um, để thu được vật liệu anot carbon có tỷ lệ cao. Bằng phương pháp này, bằng cách trộn và chế tạo các hạt, các hạt được phủ hai lần để lấp đầy lớp vỏ bên trong của vật liệu, do đó cấu trúc bên trong của vật liệu ổn định, giúp vật liệu anot carbon có ưu điểm về hiệu suất tỷ lệ cao, nén áp suất cao, dung lượng riêng cao, v.v.

(1)tiền xử lý

Nguyên liệu graphite (coke kim hoặc coke dầu) được trộn với chất kết dính để nghiền bằng không khí (nghiền). Theo các sản phẩm khác nhau, nguyên liệu graphite và chất kết dính (graphit hóa) được trộn theo tỷ lệ khác nhau, tỷ lệ trộn là 100 :(5~20), vật liệu được đưa vào phễu thông qua máy cho ăn chân không, và sau đó từ phễu vào máy nghiền dòng không khí để nghiền, nghiền vật liệu thô và phụ trợ có đường kính 5~10mm xuống kích thước 5-10 micron. Sau khi nghiền bằng không khí, thiết bị thu bụi cyclone được sử dụng để thu thập các vật liệu có kích thước hạt yêu cầu, tỷ lệ thu bụi khoảng 80%, khí thải được lọc qua bộ lọc lõi và xả ra ngoài, hiệu suất thu bụi đạt hơn 99%. Vật liệu của bộ lọc là vải lọc có lỗ nhỏ hơn 0.2 micron, có thể chặn tất cả bụi có kích thước lớn hơn 0.2 micron. Hệ thống điều khiển quạt hoạt động trong trạng thái áp suất âm.

Sự khác biệt: máy nghiền tiền xử lý được chia thành máy nghiền cơ học và máy nghiền phun, hiện tại dòng chính là máy nghiền phun. Có nhiều loại chất kết dính, chẳng hạn như nhựa đường dầu, nhựa đường than, nhựa phenolic hoặc nhựa epoxy.

(2)Granulation/đ granulation thứ cấp

Granulation là một bước quan trọng trong quá trình chế biến graphite nhân tạo. Granulation được chia thành quá trình nhiệt phân và quá trình nghiền bi.

Quá trình nhiệt phân: vật liệu trung gian 1 được đưa vào phản ứng phản ứng và được đốt nóng điện theo một đường cong nhiệt độ nhất định trong bầu không khí khí trơ và dưới áp suất nhất định. Nó được khuấy ở 200-300 trong 1-3h và sau đó được đốt nóng đến 400-500 để thu được vật liệu có kích thước hạt 10-20mm. Vật liệu được làm nguội và xả ra, tức là vật liệu trung gian 2. Phân công của máy nghiền bi và sàng: cho ăn chân không, vận chuyển vật liệu trung gian 2 vào máy nghiền bi để nghiền bi cơ học, nghiền vật liệu 10~20mm thành vật liệu có kích thước hạt 6~10 micron, và sàng lọc để có được vật liệu trung gian 3. Vật liệu trên sàng được vận chuyển trở lại máy nghiền bi bằng ống chân không để nghiền bi.

Kích thước, phân bố và hình dạng của các hạt graphite ảnh hưởng đến nhiều tính chất của vật liệu điện cực dương. Nói chung, kích thước hạt càng nhỏ thì hiệu suất tỷ lệ và tuổi thọ chu kỳ càng tốt, nhưng hiệu suất đầu tiên và mật độ nén (ảnh hưởng đến mật độ năng lượng thể tích và dung lượng riêng) thì kém hơn, và ngược lại. Phân bố kích thước hạt hợp lý (trộn các hạt lớn với các hạt nhỏ, quy trình sau) có thể cải thiện dung lượng riêng của điện cực âm. Hình dạng của các hạt cũng có ảnh hưởng lớn đến hiệu suất tỷ lệ và hiệu suất ở nhiệt độ thấp.

Granulation thứ cấp: các hạt nhỏ có diện tích bề mặt riêng lớn, nhiều kênh và đường đi ngắn hơn cho sự di chuyển của ion lithium, hiệu suất tỷ lệ tốt, và các hạt lớn có mật độ nén cao và dung lượng lớn. Làm thế nào để tính đến các ưu điểm của các hạt lớn và nhỏ, và đạt được dung lượng cao và tỷ lệ cao cùng một lúc? Câu trả lời là thực hiện granulation thứ cấp. Sử dụng vật liệu nền như coke dầu hạt nhỏ và coke kim, bằng cách thêm vật liệu phủ và phụ gia, dưới điều kiện khuấy ở nhiệt độ cao, bằng cách kiểm soát tỷ lệ vật liệu, đường cong tăng nhiệt độ và tốc độ khuấy, vật liệu nền hạt nhỏ có thể được granulated hai lần, và sản phẩm có kích thước hạt lớn hơn có thể được thu được. So với sản phẩm có cùng kích thước hạt, granulation thứ cấp có thể cải thiện hiệu suất giữ chất lỏng của vật liệu và giảm hệ số giãn nở của vật liệu (có các lỗ lõm giữa các hạt nhỏ và các hạt nhỏ), rút ngắn đường khuếch tán của ion lithium, cải thiện hiệu suất tỷ lệ, nhưng cũng cải thiện hiệu suất ở nhiệt độ cao và thấp và hiệu suất chu kỳ của vật liệu.

Sự khác biệt: Quy trình tạo hạt thứ cấp có nhiều rào cản cao, nhiều loại vật liệu phủ và phụ gia, và dễ gặp phải các vấn đề như lớp phủ không đều hoặc hiện tượng bong tróc lớp phủ, hoặc hiệu ứng lớp phủ kém, v.v. Đây là một quy trình quan trọng cho than chì nhân tạo cao cấp.

(3) graphit hóa

Graphit hóa là sự chuyển đổi có trật tự của các nguyên tử carbon không ổn định thuộc nhiệt động học từ cấu trúc lớp hỗn loạn sang cấu trúc tinh thể than chì bằng cách kích hoạt nhiệt. Do đó, quá trình graphit hóa sử dụng điều trị nhiệt độ cao (HTT) để cung cấp năng lượng cho sự sắp xếp lại nguyên tử và chuyển đổi cấu trúc. Để cải thiện mức độ graphit hóa của các vật liệu carbon chịu nhiệt, có thể thêm chất xúc tác.

Để có được hiệu ứng graphit hóa tốt hơn, cần thực hiện ba khía cạnh: 1. Nắm vững phương pháp nạp vật liệu chống lại và vật liệu vào lò (nạp ngang, nạp dọc, lệch và nạp hỗn hợp, v.v.), và có thể điều chỉnh khoảng cách giữa các vật liệu theo hiệu suất khác nhau của vật liệu kháng; 2. Theo khả năng khác nhau và thông số sản phẩm của lò graphit hóa, sử dụng đường cong công suất khác nhau để kiểm soát tỷ lệ tăng và giảm trong quá trình graphit hóa; 3. Trong những hoàn cảnh cụ thể, trong thành phần cần thêm chất xúc tác, cải thiện mức độ graphit hóa, tức là “graphit hóa xúc tác”.

Sự khác biệt: Chất lượng khác nhau của than chì nhân tạo có tốc độ gia nhiệt và làm lạnh khác nhau, thời gian giữ, chất xúc tác, v.v. Dự kiến rằng các loại lò graphit hóa được sử dụng sẽ khác nhau, dẫn đến sự khác biệt tương đối lớn về hiệu suất và chi phí. Graphit hóa tách rời khỏi các quy trình đầu vào và đầu ra, đặc biệt là quy trình gia nhiệt và làm mát, cơ bản được lập trình, nhưng thời gian graphit hóa dài và đầu tư thiết bị lớn, vì vậy cần nhiều gia công thuê ngoài hơn, và không có rủi ro rò rỉ công nghệ.

Carbon hóa phủ: Carbon hóa phủ sử dụng một vật liệu carbon giống như than chì làm “ lõi”, và phủ một lớp vật liệu carbon vô định hình đồng nhất trên bề mặt của nó để tạo ra các hạt tương tự như cấu trúc “lõi-vỏ”. Các tiền chất của các vật liệu carbon vô định hình thường được sử dụng bao gồm các vật liệu carbon nhiệt phân nhiệt độ thấp như nhựa phenolic, nhựa đường và axit citric. Khoảng cách giữa các lớp của các vật liệu carbon vô định hình lớn hơn so với than chì, điều này có thể cải thiện hiệu suất khuếch tán của các ion lithium trong đó, tạo màng SEI, cải thiện hiệu quả đầu tiên, tuổi thọ chu kỳ, v.v.

Sự khác biệt: Các nhà sản xuất khác nhau chọn các tiền chất khác nhau và các quy trình gia nhiệt khác nhau, do đó độ dày và tính đồng nhất của lớp phủ cũng khác nhau, vì vậy chi phí và hiệu suất sản phẩm cũng sẽ khác nhau.

(4) Sàng lọc / pha tạp

Các vật liệu đã graphit hóa được vận chuyển đến máy nghiền bi bằng chân không, sau đó trải qua sự trộn vật lý và nghiền bi. Chúng được sàng lọc bằng một bộ lọc phân tử 270 lưới, và vật liệu dưới bộ lọc được kiểm tra, đo lường, đóng gói và lưu trữ. Vật liệu trên bộ lọc được nghiền bi thêm để đạt yêu cầu kích thước hạt và sau đó được sàng lọc.

Chỉnh sửa doping. Phương pháp chỉnh sửa doping linh hoạt hơn và các yếu tố doping rất đa dạng. Hiện nay, các nhà nghiên cứu đang tích cực nghiên cứu phương pháp này. Doping các yếu tố phi carbon vào than chì có thể thay đổi trạng thái điện tử của than chì, giúp dễ dàng thu được electron, từ đó nâng cao khả năng tạo thành ion lithium. Ví dụ, việc doping thành công các nguyên tử photpho và bo vào bề mặt than chì và hình thành các liên kết hóa học với chúng đã giúp tạo ra một lớp màng SEI dày đặc, điều này đã cải thiện hiệu quả chu kỳ sống và hiệu suất tần suất của than chì. Doping các yếu tố khác nhau vào vật liệu than chì có những tác động tối ưu hóa khác nhau lên hiệu suất điện hóa của nó. Trong số đó, việc thêm các yếu tố (Si, Sn) cũng có khả năng lưu trữ lithium có thể cải thiện đáng kể dung lượng riêng của vật liệu cathode than chì.

Để tìm hiểu thêm về sản phẩm và giải pháp của chúng tôi, vui lòng điền vào mẫu dưới đây và một trong những chuyên gia của chúng tôi sẽ liên lạc lại với bạn sớm

Dự án tuyển nổi vàng 3000 TPD ở tỉnh Shandong

Tuyển nổi quặng lithium 2500 TPD ở Tứ Xuyên

Fax: (+86) 021-60870195

Địa chỉ:Số 2555, Đường Xiupu, Pudong, Thượng Hải

Bản quyền © 2023.Công ty TNHH Công nghệ Khai thác Prominer (Thượng Hải)