Anodematerialen zijn voornamelijk onderverdeeld in twee categorieën: koolstofmaterialen en niet-koolstofmaterialen. Koolstof verwijst naar koolstofgebaseerde systemen, waaronder voornamelijk mesokoolstof microsferen, kunstmatig grafiet, natuurlijk grafiet en harde koolstof. Momenteel zijn de meest gebruikte koolstofmaterialen grafiet anodematerialen, waarvan kunstmatig grafiet en natuurlijk grafiet grootschalige industriële toepassingen hebben. Niet-koolstofmaterialen omvatten voornamelijk siliciumgebaseerde materialen, tin-gebaseerde materialen, lithiumtitanat, enz. Onder hen zijn siliciumgebaseerde anodematerialen de belangrijkste onderzoeksobjecten van grote anodemateriaalproducenten op dit moment, en zijn ze een van de nieuwe anodematerialen die het meest waarschijnlijk op grote schaal zullen worden toegepast in de toekomst.

Natuurlijk grafiet anodemateriaal is natuurlijk vlokgrafiet als grondstof, na malen, sorteren, sferonisatie, zuivering, oppervlaktebehandeling en andere processen bereid uit het kathodemateriaal.

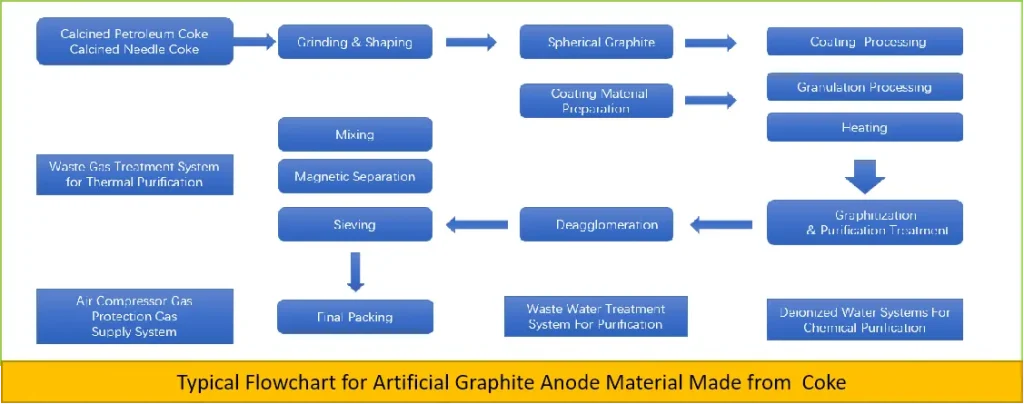

Het productieproces van kunstmatig grafiet kan worden onderverdeeld in vier stappen, meer dan tien kleine procedures, granulaatvorming en grafitizatie zijn de sleutel. Het productieproces van kunstmatig grafiet anodemateriaal kan worden onderverdeeld in vier stappen: 1) voorbehandeling 2) granulaatvorming 3) grafitizatie 4) balmolen en screening. Van de vier stappen zijn vergruizing en screening relatief eenvoudig, en granulaatvorming en grafitizatie zijn de twee schakels die de technische drempel en het productieniveau van de anode-industrie weerspiegelen.

Specifiek voor het productieproces worden eerst een of meer van de kooks en geleidende deeltjes, koolstofnanobuisjes, carbon black, acetylen zwart, voorgemengd, en vervolgens worden het gemengde materiaal en koolstof eenmaal gesinterd en gecoat, en worden de voorbereide deeltjes gegraphitiseerd. Gegraphitiseerde materialen en harsmaterialen voor secundaire coating; Oppervlaktebehandeling met oplosmiddel, centrifugeren, neerslaan en andere methoden om vaste deeltjes van het oplosmiddel te scheiden, en vervolgens carbonisatie, 5-20um deeltjes, om een hoog rendement koolstofanodemateriaal te verkrijgen. In deze methode worden de deeltjes gemengd en vervaardigd, en worden de deeltjes tweemaal gecoat om de binnenste schaal van het materiaal te vullen, zodat de interne structuur van het materiaal stabiel is, zodat het koolstofanodemateriaal de voordelen heeft van hoge snelheidsprestaties, hoge drukcompactie, hoge specifieke capaciteit, enzovoort.

(1)voorbehandeling

Grafiet grondstof (naaldkook of petroleumkook) wordt gemengd met bindmiddel voor luchtmaling (verpulveren). Afhankelijk van de verschillende producten worden de grafietgrondstoffen en het bindmiddel (grafitizatie) in verschillende verhoudingen gemengd, de mengverhouding is 100 :(5~20), het materiaal gaat via de vacuümvoeder in de hopper, en vervolgens gaat de hopper naar de luchtstroommolen voor luchtmaling, waarbij grondstoffen en hulpstoffen met een diameter van 5~10 mm tot 5-10 micron worden gemalen. Na luchtmaling wordt een cycloonstofafscheider gebruikt om de vereiste deeltjesgrootte materialen te verzamelen, de stofverzamelingsgraad is ongeveer 80%, de rookgassen worden gefilterd door de filterkern en afgevoerd, de stofverwijderings efficiëntie is meer dan 99%. Het materiaal van het filterelement is de filterdoek met poriën van minder dan 0,2 micron, die al het stof boven 0,2 micron kan onderscheppen. Het ventilatorcontrolesysteem bevindt zich in een negatieve druktoestand.

Verschil: de voorbehandelingsmolen is verdeeld in mechanische molen en jetmolen, nu is de mainstream de jetmolen. Er zijn meer soorten bindmiddelen, zoals petroleumasfalt, kolenasfalt, fenolhars of epoxyhars.

(2)Granulatie/secundaire granulatie

Granulatie is een sleutelstap in de verwerking van kunstmatig grafiet. Granulatie is verdeeld in pyrolyseproces en balmolenproces.

Pyrolyseproces: het tussenmateriaal 1 wordt in de reactiereactor geplaatst en elektrisch verwarmd volgens een bepaalde temperatuurcurve in een inert gasatmosfeer en onder een bepaalde druk. Het wordt 1-3 uur bij 200-300 graden geroerd en vervolgens verwarmd tot 400-500 graden om het materiaal met een deeltjesgrootte van 10-20 mm te verkrijgen. Het materiaal wordt gekoeld en afgevoerd, namelijk het tussenmateriaal 2. Balmolen en zeefverdeling van arbeid: vacuümvoeding, het transporteren van tussenmateriaal 2 naar de balmolen voor mechanische balverpulvering, het malen van 10~20 mm materiaal tot 6~10 micron deeltjesgrootte materiaal, en zeven om tussenmateriaal 3 te verkrijgen. Het materiaal op het zeef wordt teruggevoerd naar de balmolen via een vacuümpijp voor balverpulvering.

De grootte, verdeling en morfologie van grafietdeeltjes beïnvloeden veel eigenschappen van anodematerialen. Over het algemeen geldt: hoe kleiner de deeltjesgrootte, hoe beter de snelheidsprestaties en de cycluslevensduur, maar de eerste efficiëntie en de verdichtingsdichtheid (die de volumetrische energiedichtheid en specifieke capaciteit beïnvloeden) zijn slechter, en vice versa. Een redelijke deeltjesgrootteverdeling (het mengen van grote deeltjes met kleine deeltjes, latere processen) kan de specifieke capaciteit van de negatieve elektrode verbeteren. De deeltjesmorfologie heeft ook een grote invloed op de snelheid en de prestaties bij lage temperaturen.

Secundaire granulatie: kleine deeltjes hebben een groot specifiek oppervlak, meer kanalen en kortere paden voor lithiumionmigratie, goede snelheidsprestaties, en grote deeltjes hebben een hoge verdichtingsdichtheid en grote capaciteit. Hoe de voordelen van grote en kleine deeltjes in overweging te nemen en tegelijkertijd een hoge capaciteit en hoge snelheid te bereiken? Het antwoord is secundaire granulatie. Door gebruik te maken van basismateriaal zoals kleine korrel petroleumkook en naaldkook, door toevoeging van coatingmaterialen en additieven, onder de omstandigheden van hoge temperatuur agitatie, door de materiaalsverhouding, temperatuurstijgingscurve en agitatie snelheid te controleren, kan het kleine korrel basismateriaal twee keer worden gegranuleerd, en kan het product met een grotere korrelgrootte worden verkregen. In vergelijking met het product van dezelfde deeltjesgrootte kan de secundaire granulatie de vloeistofretentieprestaties van het materiaal effectief verbeteren en de uitzettingscoëfficiënt van het materiaal verlagen (er zijn holtes tussen kleine deeltjes en kleine deeltjes), het diffusiepunt van lithiumionen verkorten, de snelheidsprestaties verbeteren, maar ook de hoge en lage temperatuurprestaties en de cyclusprestaties van het materiaal verbeteren.

Verschillen: Het secundaire granulatieproces heeft hoge barrières, veel soorten coatingmaterialen en additieven, en is gevoelig voor problemen zoals ongelijkmatige coating of coatingafschilfering, of een slecht coateffect, enz. Het is een belangrijk proces voor hoogwaardige kunstmatige grafiet.

(3)grafitizatie

Grafitizatie is de ordelijke transformatie van thermodynamisch onstabiele koolstofatomen van een chaotische laagstructuur naar een grafietkristalstructuur door thermische activatie. Daarom wordt bij het grafitizatieproces hoge temperatuur warmtebehandeling (HTT) gebruikt om energie te bieden voor atomaire herschikking en structurele transformatie. Om de graad van grafitizatie van vuurvaste koolstofmaterialen te verbeteren, kunnen ook katalysatoren worden toegevoegd.

Om een beter grafitizatie-effect te krijgen, moeten drie aspecten worden aangepakt: 1. Beheers de methode voor het laden van weerstandsmaterialen en materialen in de oven (horizontaal laden, verticaal laden, dislocatie en gemengd laden, enz.), en kan de afstand tussen materialen aanpassen op basis van de verschillende prestaties van weerstandsmaterialen; 2.2, afhankelijk van de verschillende capaciteit en productspecificaties van de grafitizatieoven, wordt een verschillende vermogenscurve gebruikt om de snelheid van stijging en daling in het grafitizatieproces te regelen; 3, in specifieke omstandigheden, in de ingrediënten een katalysator toevoegen, de graad van grafitizatie verbeteren, dat wil zeggen, “katalytische grafitizatie”.

Verschillen: Verschillende kwaliteiten van kunstmatige grafiet hebben verschillende verwarmings- en koelsnelheden, houdtijden, katalysatoren, enz. Het wordt verwacht dat de soorten grafitizatieovens die worden gebruikt verschillend zijn, wat resulteert in relatief grote verschillen in prestaties en kosten. Grafitizatie, gescheiden van de voor- en achterste processen, vooral het verwarmings- en koelproces, is in wezen geprogrammeerd, maar de grafitizatietijd is lang en de apparatuurinvestering is groot, dus er is meer uitbesteding van verwerking nodig, en er is geen risico op technologie-lekken.

Gecoate carbonisatie: Gecoate carbonisatie gebruikt een grafietachtig koolstofmateriaal als een “kern” en coat een laag uniforme amorfe koolstofmateriaal op het oppervlak om deeltjes te vormen die lijken op een “kern-schaal” structuur. De precursors van veelgebruikte amorfe koolstofmaterialen omvatten laag-temperatuur pyrolyse koolstofmaterialen zoals fenolhars, teer en citroenzuur. De interlaagafstand van amorfe koolstofmaterialen is groter dan die van grafiet, wat de diffusieprestaties van lithiumionen daarin kan verbeteren. SEI-film, verbeter het eerste effect, cycluslevensduur, enz.

Verschillen: Verschillende fabrikanten kiezen verschillende precursors en verschillende verwarmingsprocedures, zodat de dikte en uniformiteit van de coatinglaag ook verschillend zijn, waardoor de productkosten en prestaties ook verschillend zullen zijn.

(4) Screening/doping

De gegrafitiseerde materialen worden via vacuüm naar de balmolen getransporteerd en ondergaan vervolgens fysieke menging en balmolen. Ze worden gezeefd met een 270-mesh moleculaire zeef, en het materiaal onder de zeef wordt geïnspecteerd, gemeten, verpakt en opgeslagen. Het materiaal op de zeef wordt verder gemalen om aan de deeltjesgrootte-eisen te voldoen en vervolgens gezeefd.

Doping modificatie. De doping modificatiemethode is flexibeler en de dopingelementen zijn divers. Momenteel zijn onderzoekers actief bezig met het onderzoeken van deze methode. Doping van niet-koolstofelementen in grafiet kan de elektronische toestand van grafiet veranderen, waardoor het gemakkelijker wordt om elektronen te verkrijgen, en daarmee de intercalatie van lithiumionen verder te verhogen. Bijvoorbeeld, de succesvolle doping van fosfor- en booratomen op het grafietoppervlak en de vorming van chemische bindingen met hen helpt bij het vormen van een dichte SEI-film, wat de cycluslevensduur en de snelheidsprestaties van grafiet effectief heeft verbeterd. Doping van verschillende elementen in het grafietmateriaal heeft verschillende optimalisatie-effecten op de elektrochemische prestaties. Onder hen kan de toevoeging van elementen (Si, Sn) die ook de mogelijkheid hebben om lithium op te slaan, de specifieke capaciteit van grafietanodematerialen aanzienlijk verbeteren.

Om meer te weten te komen over onze producten en oplossingen, vul alstublieft het onderstaande formulier in en een van onze experts zal u binnenkort terugbellen

3000 TPD goud flotatieproject in de provincie Shandong

2500 TPD lithiumerts flotatie in Sichuan

Fax: (+86) 021-60870195

Adres:No.2555, Xiupu Road, Pudong, Shanghai

Auteursrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.