วัสดุแอโนดแบ่งออกเป็นสองประเภทหลัก: วัสดุคาร์บอนและวัสดุที่ไม่ใช่คาร์บอน คาร์บอนหมายถึงระบบที่มีพื้นฐานจากคาร์บอน ซึ่งรวมถึงไมโครสเฟียร์เมโซคาร์บอน กราไฟต์เทียม กราไฟต์ธรรมชาติ และคาร์บอนแข็ง ในปัจจุบัน วัสดุคาร์บอนที่ใช้กันอย่างแพร่หลายที่สุดคือวัสดุแอโนดกราไฟต์ ซึ่งกราไฟต์เทียมและกราไฟต์ธรรมชาติมีการใช้งานในอุตสาหกรรมขนาดใหญ่ วัสดุที่ไม่ใช่คาร์บอนส่วนใหญ่รวมถึงวัสดุที่มีพื้นฐานจากซิลิกอน วัสดุที่มีพื้นฐานจากดีบุก ลิเธียมไททาเนต เป็นต้น ในหมู่พวกเขา วัสดุแอโนดที่มีพื้นฐานจากซิลิกอนเป็นวัตถุวิจัยหลักของผู้ผลิตวัสดุแอโนดรายใหญ่ในปัจจุบัน และเป็นหนึ่งในวัสดุแอโนดใหม่ที่มีแนวโน้มที่จะนำไปใช้ในวงกว้างในอนาคต

วัสดุแอโนดกราไฟต์ธรรมชาติคือกราไฟต์แผ่นธรรมชาติเป็นวัตถุดิบ หลังจากการบด การคัดเกรด การทำให้เป็นทรงกลม การทำให้บริสุทธิ์ การบำบัดพื้นผิวและกระบวนการอื่น ๆ ที่เตรียมจากวัสดุแอโนด

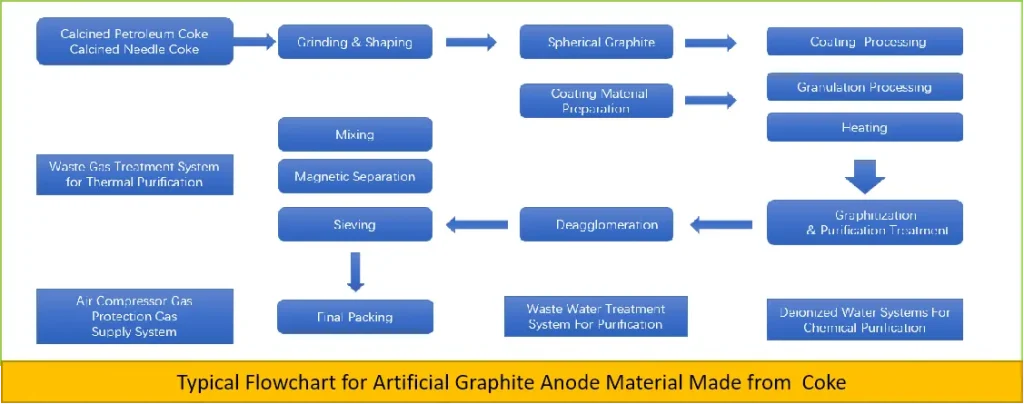

กระบวนการผลิตกราไฟต์เทียมสามารถแบ่งออกเป็นสี่ขั้นตอน มีขั้นตอนย่อยมากกว่าสิบขั้นตอน การทำให้เป็นเม็ดและการทำให้เป็นกราไฟต์เป็นกุญแจสำคัญ กระบวนการผลิตวัสดุแอโนดกราไฟต์เทียมสามารถแบ่งออกเป็นสี่ขั้นตอน: 1) การเตรียมการ 2) การทำให้เป็นเม็ด 3) การทำให้เป็นกราไฟต์ 4) การบดบอลและการคัดกรอง ในสี่ขั้นตอนนี้ การบดและการคัดกรองค่อนข้างง่าย และการทำให้เป็นเม็ดและการทำให้เป็นกราไฟต์เป็นสองลิงก์ที่สะท้อนถึงเกณฑ์ทางเทคนิคและระดับการผลิตของอุตสาหกรรมแอโนด

เฉพาะสำหรับกระบวนการผลิต ก่อนอื่นจะมีการผสมพาร์ติเคิลโค้กและพาร์ติเคิลนำไฟฟ้า เช่น คาร์บอนนาโนทูบ คาร์บอนแบล็ค และอะเซทิลีนแบล็คอย่างน้อยหนึ่งชนิด จากนั้นวัสดุที่ผสมและคาร์บอนจะถูกเผาและเคลือบครั้งหนึ่ง และพาร์ติเคิลที่เตรียมไว้จะถูกกราฟิไทซ์ วัสดุที่กราฟิไทซ์และวัสดุเรซินสำหรับการเคลือบครั้งที่สอง การบำบัดพื้นผิวด้วยตัวทำละลาย การปั่นเหวี่ยง การตกตะกอน และวิธีการอื่น ๆ เพื่อแยกพาร์ติเคิลของแข็งออกจากตัวทำละลาย จากนั้นจึงทำให้เกิดคาร์บอน พาร์ติเคิลขนาด 5-20 ไมครอน เพื่อให้ได้วัสดุแอโนดคาร์บอนที่มีอัตราสูง ในวิธีนี้ โดยการผสมและผลิตพาร์ติเคิล พาร์ติเคิลจะถูกเคลือบสองครั้งเพื่อเติมเปลือกภายในของวัสดุ ทำให้โครงสร้างภายในของวัสดุมีความเสถียร ทำให้วัสดุแอโนดคาร์บอนมีข้อดีในด้านประสิทธิภาพอัตราสูง การอัดแรงดันสูง ความจุเฉพาะสูง และอื่น ๆ

(1)การเตรียมการ

วัสดุดิบกราไฟต์ (เข็มโค้กหรือโค้กปิโตรเลียม) จะถูกผสมกับสารยึดเกาะสำหรับการบดด้วยอากาศ (การบด) ตามผลิตภัณฑ์ที่แตกต่างกัน วัสดุกราไฟต์ดิบและสารยึดเกาะ (การทำให้เป็นกราไฟต์) จะถูกผสมในอัตราส่วนที่แตกต่างกัน อัตราส่วนการผสมคือ 100 :(5~20) วัสดุจะถูกส่งผ่านเครื่องป้อนสูญญากาศเข้าสู่ถังเก็บ จากนั้นถังเก็บจะเข้าสู่โรงบดอากาศเพื่อการบดอากาศ โดยบดวัสดุดิบและวัสดุเสริมที่มีเส้นผ่านศูนย์กลาง 5~10 มม. ให้มีขนาด 5-10 ไมครอน หลังจากการบดอากาศ จะใช้เครื่องเก็บฝุ่นไซโคลนเพื่อเก็บวัสดุที่มีขนาดอนุภาคที่ต้องการ อัตราการเก็บฝุ่นประมาณ 80% ก๊าซทิ้งจะถูกกรองโดยตัวกรองและปล่อยออกไป อัตราการกำจัดฝุ่นมากกว่า 99% วัสดุขององค์ประกอบกรองคือผ้ากรองที่มีรูพรุนขนาดเล็กกว่า 0.2 ไมครอน ซึ่งสามารถดักจับฝุ่นทั้งหมดที่มีขนาดมากกว่า 0.2 ไมครอน ระบบควบคุมพัดลมอยู่ในสภาวะความดันลบ

ความแตกต่าง: โรงบดการเตรียมการแบ่งออกเป็นโรงบดเชิงกลและโรงบดเจ็ท ขณะนี้กระแสหลักคือโรงบดเจ็ท มีสารยึดเกาะหลายประเภท เช่น ยางมะตอยปิโตรเลียม ยางมะตอยถ่านหิน เรซินฟีนอลหรือเรซินอีพอกซี

(2)การสร้างเม็ด/การสร้างเม็ดรอง

การสร้างเม็ดเป็นขั้นตอนสำคัญในกระบวนการกราไฟต์เทียม การสร้างเม็ดแบ่งออกเป็นกระบวนการพีโรไลซิสและกระบวนการบดลูกบอล

กระบวนการพีโรไลซิส: วัสดุกลาง 1 จะถูกใส่ลงในหม้อปฏิกิริยาและทำให้ร้อนด้วยไฟฟ้าตามเส้นโค้งอุณหภูมิที่กำหนดในบรรยากาศของก๊าซเฉื่อยและภายใต้ความดันที่กำหนด จะถูกคนที่ 200-300 เป็นเวลา 1-3 ชั่วโมง จากนั้นทำให้ร้อนถึง 400-500 เพื่อให้ได้วัสดุที่มีขนาดอนุภาค 10-20 มม. วัสดุจะถูกทำให้เย็นและปล่อยออกมา ซึ่งก็คือวัสดุกลาง 2 การบดลูกบอลและการคัดแยกหน้าที่: การป้อนสูญญากาศ การขนส่งวัสดุกลาง 2 ไปยังโรงบดลูกบอลสำหรับการบดลูกบอลเชิงกล โดยบดวัสดุขนาด 10~20 มม. ให้มีขนาดอนุภาค 6~10 ไมครอน และคัดกรองเพื่อให้ได้วัสดุกลาง 3 วัสดุที่อยู่บนหน้าจอจะถูกขนส่งกลับไปยังโรงบดลูกบอลโดยท่อสูญญากาศสำหรับการบดลูกบอล

ขนาด การกระจาย และรูปทรงของอนุภาคกราไฟต์มีผลต่อคุณสมบัติต่างๆ ของวัสดุขั้วบวก โดยทั่วไปแล้ว ขนาดอนุภาคที่เล็กกว่าจะมีประสิทธิภาพอัตราที่ดีกว่าและอายุการใช้งานที่ยาวนานกว่า แต่ประสิทธิภาพแรกและความหนาแน่นของการอัด (ซึ่งมีผลต่อความหนาแน่นพลังงานและความจุเฉพาะ) จะด้อยกว่า และในทางกลับกัน การกระจายขนาดอนุภาคที่เหมาะสม (การผสมอนุภาคขนาดใหญ่กับอนุภาคขนาดเล็กในกระบวนการถัดไป) สามารถปรับปรุงความจุเฉพาะของขั้วลบ รูปร่างของอนุภาคยังมีอิทธิพลอย่างมากต่ออัตราและประสิทธิภาพที่อุณหภูมิต่ำ

การสร้างเม็ดรอง: อนุภาคขนาดเล็กมีพื้นที่ผิวเฉพาะขนาดใหญ่ มีช่องทางมากขึ้นและเส้นทางที่สั้นกว่าสำหรับการเคลื่อนที่ของไอออนลิเธียม มีประสิทธิภาพอัตราที่ดี และอนุภาคขนาดใหญ่มีความหนาแน่นในการอัดสูงและความจุขนาดใหญ่ จะทำอย่างไรเพื่อพิจารณาข้อดีของอนุภาคขนาดใหญ่และขนาดเล็ก และบรรลุความจุสูงและอัตราสูงในเวลาเดียวกัน? คำตอบคือการสร้างเม็ดรอง โดยใช้วัสดุพื้นฐานเช่นโค้กปิโตรเลียมขนาดเล็กและเข็มโค้ก โดยการเพิ่มวัสดุเคลือบและสารเติมแต่ง ภายใต้สภาวะการกระตุ้นที่อุณหภูมิสูง โดยการควบคุมอัตราส่วนวัสดุ เส้นโค้งการเพิ่มอุณหภูมิ และความเร็วในการกระตุ้น วัสดุพื้นฐานขนาดเล็กสามารถสร้างเม็ดได้สองครั้ง และสามารถผลิตผลิตภัณฑ์ที่มีขนาดใหญ่ขึ้นได้ เมื่อเปรียบเทียบกับผลิตภัณฑ์ที่มีขนาดอนุภาคเดียวกัน การสร้างเม็ดรองสามารถปรับปรุงประสิทธิภาพการเก็บรักษาของเหลวของวัสดุได้อย่างมีประสิทธิภาพและลดค่าขยายตัวของวัสดุ (มีรูโพรงระหว่างอนุภาคขนาดเล็กและอนุภาคขนาดเล็ก) ทำให้เส้นทางการแพร่กระจายของไอออนลิเธียมสั้นลง ปรับปรุงประสิทธิภาพอัตรา และยังปรับปรุงประสิทธิภาพที่อุณหภูมิสูงและต่ำและประสิทธิภาพการหมุนเวียนของวัสดุ

ความแตกต่าง: กระบวนการเกรนเนอรีที่สองมีอุปสรรคสูง วัสดุเคลือบและสารเติมแต่งหลายประเภท และมีแนวโน้มที่จะเกิดปัญหาเช่น การเคลือบไม่สม่ำเสมอหรือการหลุดลอกของการเคลือบ หรือผลกระทบของการเคลือบที่ไม่ดี เป็นต้น เป็นกระบวนการที่สำคัญสำหรับกราไฟต์เทียมระดับสูง。

(3)การกราไฟต์ไทเซชัน

การกราไฟต์ไทเซชันคือการเปลี่ยนแปลงของอะตอมคาร์บอนที่ไม่เสถียรทางเทอร์โมไดนามิกจากโครงสร้างชั้นที่ยุ่งเหยิงไปเป็นโครงสร้างผลึกกราไฟต์อย่างเป็นระเบียบโดยการกระตุ้นด้วยความร้อน ดังนั้น การบำบัดด้วยความร้อนที่อุณหภูมิสูง (HTT) จึงถูกใช้ในกระบวนการกราไฟต์ไทเซชันเพื่อให้พลังงานสำหรับการจัดเรียงอะตอมและการเปลี่ยนแปลงโครงสร้าง。เพื่อปรับปรุงระดับการกราไฟต์ไทเซชันของวัสดุคาร์บอนทนไฟ ยังสามารถเพิ่มตัวเร่งปฏิกิริยาได้。

เพื่อให้ได้ผลการกราไฟต์ไทเซชันที่ดีกว่า ต้องทำสามด้าน: 1. เข้าใจวิธีการโหลดวัสดุทนความร้อนและวัสดุเข้าเตา (การโหลดแนวนอน การโหลดแนวตั้ง การโหลดแบบเบี่ยงเบนและการโหลดแบบผสม เป็นต้น) และสามารถปรับระยะห่างระหว่างวัสดุตามประสิทธิภาพที่แตกต่างกันของวัสดุทนความร้อน; 2.2 ตามความจุและสเปคผลิตภัณฑ์ที่แตกต่างกันของเตากราไฟต์ไทเซชัน จะใช้พลังงานที่แตกต่างกันในการควบคุมอัตราการเพิ่มขึ้นและลดลงในกระบวนการกราไฟต์ไทเซชัน; 3. ในสถานการณ์เฉพาะ ในส่วนผสมให้เพิ่มตัวเร่งปฏิกิริยาเพื่อปรับปรุงระดับการกราไฟต์ไทเซชัน นั่นคือ “การกราไฟต์ไทเซชันแบบเร่งปฏิกิริยา”。

ความแตกต่าง: คุณภาพที่แตกต่างกันของกราไฟต์เทียมมีอัตราการให้ความร้อนและการทำให้เย็นที่แตกต่างกัน เวลาในการถือครอง ตัวเร่งปฏิกิริยา ฯลฯ คาดว่าประเภทของเตากราไฟต์ไทเซชันที่ใช้จะแตกต่างกัน ส่งผลให้มีความแตกต่างในด้านประสิทธิภาพและต้นทุนค่อนข้างมาก การกราไฟต์ไทเซชันที่แยกออกจากกระบวนการด้านหน้าและด้านหลัง โดยเฉพาะกระบวนการให้ความร้อนและการทำให้เย็น จะถูกตั้งโปรแกรมเป็นพื้นฐาน แต่เวลาการกราไฟต์ไทเซชันยาวนานและการลงทุนในอุปกรณ์สูง จึงต้องการการประมวลผลที่จ้างภายนอกมากขึ้น และไม่มีความเสี่ยงในการรั่วไหลของเทคโนโลยี。

การคาร์บอไนเซชันแบบเคลือบ: การคาร์บอไนเซชันแบบเคลือบใช้วัสดุคาร์บอนที่คล้ายกราไฟต์เป็น “แกน” และเคลือบชั้นของวัสดุคาร์บอนแอมอร์ฟัสที่สม่ำเสมอบนพื้นผิวเพื่อสร้างอนุภาคที่คล้ายกับโครงสร้าง “แกน-เปลือก” วัสดุคาร์บอนแอมอร์ฟัสที่ใช้กันทั่วไป ได้แก่ วัสดุคาร์บอนจากการพิโรไลซิสที่อุณหภูมิต่ำ เช่น เรซินฟีนอล ยางมะตอย และกรดซิตริก ระยะห่างระหว่างชั้นของวัสดุคาร์บอนแอมอร์ฟัสจะใหญ่กว่าของกราไฟต์ ซึ่งสามารถปรับปรุงประสิทธิภาพการแพร่กระจายของไอออนลิเธียมในนั้น ฟิล์ม SEI ปรับปรุงผลแรก อายุการใช้งานรอบ ฯลฯ。

ความแตกต่าง: ผู้ผลิตที่แตกต่างกันเลือกพรีคูเซอร์ที่แตกต่างกันและขั้นตอนการให้ความร้อนที่แตกต่างกัน ทำให้ความหนาและความสม่ำเสมอของชั้นเคลือบแตกต่างกัน ดังนั้นต้นทุนและประสิทธิภาพของผลิตภัณฑ์ก็จะแตกต่างกันด้วย。

(4)การคัดกรอง/การเติม

วัสดุที่ผ่านการทำให้เป็นกราไฟต์จะถูกขนส่งไปยังเครื่องบดลูกบอลด้วยสุญญากาศ จากนั้นจึงผ่านการผสมทางกายภาพและการบดลูกบอล วัสดุจะถูกคัดกรองด้วยตะแกรงโมเลกุลขนาด 270 เมช และวัสดุที่อยู่ใต้ตะแกรงจะถูกตรวจสอบ วัด บรรจุหีบห่อ และจัดเก็บ วัสดุบนตะแกรงจะถูกบดลูกบอลต่อไปเพื่อให้ตรงตามข้อกำหนดด้านขนาดอนุภาค จากนั้นจึงร่อน

การดัดแปลงด้วยการเติมสารเจือปน วิธีการดัดแปลงด้วยการเติมสารเจือปนนั้นมีความยืดหยุ่นมากกว่าและธาตุเจือปนก็มีความหลากหลาย ในปัจจุบันนักวิจัยกำลังทำการวิจัยวิธีการนี้อย่างจริงจัง การเติมธาตุที่ไม่ใช่คาร์บอนลงในกราไฟต์สามารถเปลี่ยนสถานะอิเล็กตรอนของกราไฟต์ได้ ทำให้รับอิเล็กตรอนได้ง่ายขึ้น จึงทำให้ไอออนลิเธียมแทรกซึมมากขึ้น ตัวอย่างเช่น การเติมอะตอมฟอสฟอรัสและโบรอนลงบนพื้นผิวกราไฟต์ได้สำเร็จและการสร้างพันธะเคมีกับอะตอมเหล่านั้นช่วยสร้างฟิล์ม SEI หนาแน่น ซึ่งช่วยปรับปรุงอายุของวงจรและอัตราการทำงานของกราไฟต์ได้อย่างมีประสิทธิภาพ การเติมธาตุต่าง ๆ ในวัสดุกราไฟต์มีผลในการปรับประสิทธิภาพทางเคมีไฟฟ้าแตกต่างกัน ในจำนวนนี้ การเติมธาตุ (Si, Sn) ที่มีความสามารถในการกักเก็บลิเธียมด้วยนั้นสามารถปรับปรุงความจุเฉพาะของวัสดุขั้วบวกกราไฟต์ได้อย่างมาก

หากต้องการทราบข้อมูลเพิ่มเติมเกี่ยวกับผลิตภัณฑ์และโซลูชันของเรา โปรดกรอกแบบฟอร์มด้านล่างและผู้เชี่ยวชาญของเราจะติดต่อกลับหาคุณในไม่ช้า

โครงการฟลอทเตชั่นทองคำ 3000 TPD ในมณฑลซานตง

ฟลอทเตชั่นแร่ลิเธียม 2500 TPD ในเสฉวน

แฟกซ์: (+86) 021-60870195

ที่อยู่:เลขที่ 2555 ถนนซิ่วผู่ ผู่ตง เซี่ยงไฮ้

ลิขสิทธิ์ © 2023.บริษัท โปรมิเนอร์ (เซี่ยงไฮ้) ไมนิ่ง เทคโนโลยี จำกัด