El proceso general de beneficio de la purificación de arena de cuarzo nacional ha evolucionado de "molienda, separación magnética, lavado" en la etapa inicial a "clasificación → triturado grueso → calcinación → enfriamiento por agua → molienda → tamizado → separación magnética → flotación → lixiviación ácida → lavado → secado", combinado con microondas, ultrasonido y otros medios para el pretratamiento o purificación auxiliar, el efecto de purificación ha mejorado significativamente.

Debido a los requisitos de bajo hierro del vidrio fotovoltaico, los métodos de eliminación de hierro de la arena de cuarzo son los más relevantes.

En general, el hierro existe en las siguientes seis formas comunes:

① Ocurre en forma de partículas finas de arcilla o feldespato kaolinizado

② Se adhiere a la superficie de las partículas de cuarzo en forma de película de óxido de hierro

③ Minerales de hierro como hematita, magnetita, especularita, estannita, etc. o minerales que contienen hierro como mica, anfibolita, granate, etc.

④ En un estado diseminado o en lentes dentro de las partículas de cuarzo.

⑤ En el estado de solución sólida dentro del cristal de cuarzo.

⑥ Mezclado durante el proceso de trituración y molienda.

Para separar de manera efectiva los minerales que contienen hierro del cuarzo, es necesario primero probar el estado de ocurrencia de las impurezas de hierro en el mineral de cuarzo y seleccionar un método de beneficio razonable para eliminar las impurezas de hierro.

(1) Proceso de separación magnética

El proceso de separación magnética puede eliminar en su máxima expresión minerales de impurezas magnéticas débiles como hematita, limonita y biotita, incluyendo partículas unidas. Según la fuerza magnética, la separación magnética se puede dividir en separación magnética de alta intensidad y separación magnética de baja intensidad, entre las cuales la separación magnética de alta intensidad generalmente adopta separadores magnéticos húmedos de alta intensidad o separadores magnéticos de alto gradiente.

En términos generales, para la arena de cuarzo que contiene impurezas principalmente minerales de impurezas magnéticas débiles como limonita, hematita, biotita, etc., se puede seleccionar utilizando una máquina magnética húmeda por encima de 8.0×105A/m; para minerales magnéticos fuertes dominados por mineral de hierro, es mejor utilizar una máquina magnética débil o una máquina magnética de media intensidad para la separación.

Con la aplicación del separador magnético de campo magnético de alto gradiente, la purificación de la separación magnética ha mejorado notablemente en comparación con el pasado. Por ejemplo, bajo una intensidad de campo magnético de 2.2T, la eliminación de hierro mediante un separador magnético fuerte de tipo rodillo por inducción electromagnética puede reducir el contenido de Fe2O3 del 0.002% al 0.0002%.

(2) Proceso de flotación

La flotación es el proceso de separar partículas minerales por sus diferentes propiedades físicas y químicas en sus superficies, y la función principal es eliminar los minerales relacionados, mica y feldespato, de la arena de cuarzo. Para la separación por flotación de minerales que contienen hierro y cuarzo, encontrar la forma de ocurrencia de las impurezas de hierro y la forma de distribución en cada tamaño de partícula es la clave para elegir un proceso de clasificación apropiado para la eliminación de hierro. La mayoría de los minerales que contienen hierro tienen un punto de carga cero superior a 5 y están cargados positivamente en un entorno ácido. En teoría, los recolectores aniónicos son adecuados.

Los ácidos grasos (jabones), sulfonatos o sulfatos hidrocarbónicos se pueden utilizar como recolectores aniónicos para la flotación de minerales de óxido de hierro. Para la pirita, el agente clásico de flotación de azufre es el xantato de isobutilo más la negra de butilamina (4:1), la dosis es de aproximadamente 200 ppmw, y la pirita puede ser flotada del cuarzo en el entorno de decapado.

En la flotación de ilmenita, se utiliza generalmente oleato de sodio (0.21mol/L) como agente de flotación, y el pH se ajusta a 4~10. Ocurre una reacción química entre los iones oleato y las partículas de hierro en la superficie de la ilmenita para producir oleato de hierro. El ion oleato mantiene a la ilmenita bien flotable. Los recolectores de ácido fosfónico a base de hidrocarburos desarrollados en los últimos años tienen buena selectividad y rendimiento de recolección para la ilmenita.

(3) Proceso de lixiviación ácida

El principal objetivo del proceso de lixiviación ácida es eliminar los minerales de hierro solubles en la solución ácida. Los factores que afectan el efecto de purificación de la lixiviación ácida incluyen el tamaño de partícula de la arena de cuarzo, la temperatura, el tiempo de lixiviación, el tipo de ácido, la concentración de ácido, la relación sólido-líquido, etc. La tasa de lixiviación se puede mejorar mediante la temperatura, la concentración y disminuyendo el radio de las partículas de cuarzo.

El efecto de purificación de un solo tipo de ácido es limitado, y el ácido mezclado tiene un efecto sinérgico, que puede mejorar significativamente la tasa de eliminación de elementos impuros como Fe y K. Los ácidos inorgánicos comunes son HF, H2SO4, HCl, HNO3, H3PO4, HClO4, H2C2O4, podríamos adoptar dos o más mezclados en una cierta proporción.

El ácido oxálico es un ácido orgánico comúnmente utilizado en la lixiviación ácida. Puede formar un complejo relativamente estable con los iones metálicos disueltos, y las impurezas se pueden lavar fácilmente. Algunas personas utilizaron la purificación asistida por ultrasonidos con ácido oxálico, y encontraron que, en comparación con la agitación convencional y los ultrasonidos en tanque, los ultrasonidos de sonda tuvieron la tasa de eliminación de Fe más alta, la dosis de ácido oxálico fue inferior a 4g/L, y la tasa de eliminación de hierro alcanzó el 75.4%.

La coexistencia de ácido diluido y ácido fluorhídrico puede eliminar eficazmente Fe, Al, Mg y otras impurezas metálicas, pero la cantidad de ácido fluorhídrico debe ser controlada, porque el ácido fluorhídrico puede corroer las partículas de cuarzo. El uso de diferentes tipos de ácidos también afecta la calidad de la purificación. Entre ellos, el efecto de procesamiento del ácido mezclado de HCl y HF es el mejor. Algunas personas utilizan un agente lixiviante mezclado de HCl y HF para purificar la arena de cuarzo separada magnéticamente. A través de la lixiviación química, la cantidad total de elementos impuros es de 40.71μg/g, y la pureza de SiO2 es tan alta como 99.993wt%.

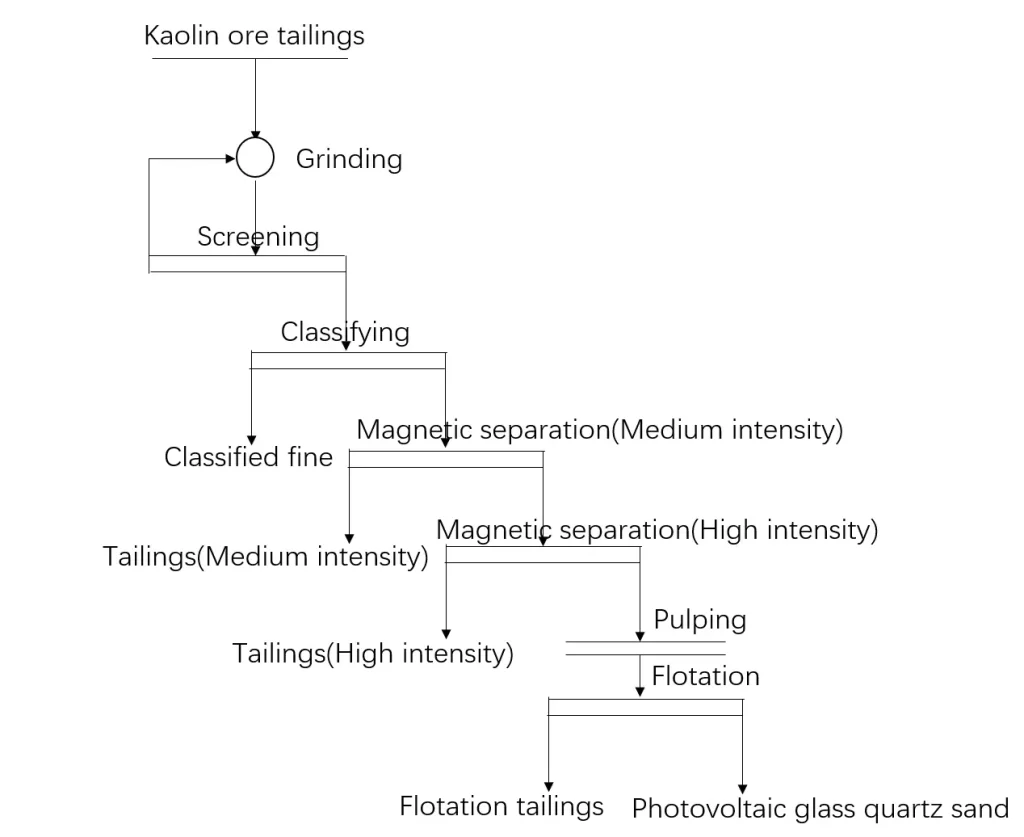

Algunos investigadores utilizaron relaves de caolín para preparar arena de cuarzo de bajo hierro para vidrio fotovoltaico. La principal composición mineral de los relaves de caolín es cuarzo, con una pequeña cantidad de minerales de impureza como caolinita, mica y feldespato. Después de que los relaves de caolín son procesados mediante el proceso de concentración de "molienda - clasificación hidráulica - separación magnética - flotación", el contenido de partículas de tamaño 0.6~0.125mm es superior al 95%, SiO2 es 99.62%, Al2O3 es 0.065%, Fe2O3 es 92×10-6. La arena de cuarzo procesada cumple con los requisitos de calidad de arena de cuarzo de bajo hierro para vidrio fotovoltaico.

Shao Weihua de la Academia China de Ciencias Geológicas, publicó una patente de invención: un método para preparar arena de cuarzo de alta pureza a partir de relaves de caolín.

Los pasos del método:

a. los relaves de caolín se utilizan como mineral en bruto, y después de mezclar y cepillar, se obtiene el material +0.6mm;

b. el material +0.6mm se clasifica tras la molienda, y el material mineral de 0.4mm-0.1mm se somete a una operación de separación magnética, obteniendo sustancias magnéticas y no magnéticas, las sustancias no magnéticas entran en la operación de separación por gravedad, obteniendo minerales ligeros y pesados de separación por gravedad, los minerales ligeros de separación por gravedad entran en la operación de re-molienda para un tamizado, y se obtienen minerales +0.1mm;

c. los minerales +0.1mm ingresan a la operación de flotación para obtener un concentrado de flotación. El concentrado de flotación elimina la capa superior de agua y luego se somete a un desincronizado ultrasónico, y luego al tamizado para obtener material grueso +0.1mm como arena de cuarzo de alta pureza. El método de la invención no solo puede obtener productos concentrados de cuarzo de alta calidad, sino que también acorta el tiempo de procesamiento, simplifica el proceso tecnológico y reduce el consumo de energía.

Los relaves de caolín contienen una gran cantidad de recursos de cuarzo, que pueden cumplir con los requisitos de las materias primas para vidrio ultra blanco fotovoltaico a través de la concentración, lo que también proporciona nuevas ideas para la utilización reciclada de recursos de relaves de caolín.

Para obtener más información sobre nuestros productos y soluciones, complete el formulario a continuación y uno de nuestros expertos se pondrá en contacto con usted pronto

Proyecto de Flotación de Oro de 3000 TPD en la Provincia de Shandong

Flotación de Minerales de Litio de 2500 TPD en Sichuan

Fax: (+86) 021-60870195

Dirección:No.2555, Xiupu Road, Pudong, Shanghái

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.