Il processo generale di arricchimento della purificazione della sabbia di quarzo nazionale si è sviluppato da “macinazione, separazione magnetica, lavaggio” nelle prime fasi a “selezione → frantumazione grossolana → calcinazione → raffreddamento ad acqua → macinazione → screening → separazione magnetica → flottazione → estrazione acida → lavaggio → essiccazione”, combinato con microonde, ultrasuoni e altri mezzi per il pretrattamento o la purificazione ausiliaria, l'effetto di purificazione è stato notevolmente migliorato.

In considerazione delle basse esigenze di ferro del vetro fotovoltaico, i metodi di rimozione del ferro dalla sabbia di quarzo sono principalmente considerati.

In generale, il ferro esiste nelle seguenti sei forme comuni:

① Si presenta sotto forma di particelle fini di argilla o scelto feldspato di caolino

② Si attacca alla superficie delle particelle di quarzo sotto forma di pellicola di ossido di ferro

③ Minerali di ferro come ematite, magnetite, specularite, tinite, ecc., o minerali ferrosi come mica, anfibolo, granato, ecc.

④ In uno stato diffuso o a lente all'interno delle particelle di quarzo.

⑤ In uno stato di soluzione solida all'interno del cristallo di quarzo.

⑥ Mischiato durante il processo di frantumazione e macinazione.

Per separare efficacemente i minerali ferrosi dalla sabbia di quarzo, è necessario prima dimostrare lo stato di occorrenza delle impurità ferrose nel minerale di quarzo e selezionare un metodo di arricchimento ragionevole per rimuovere le impurità ferrose.

(1) Processo di separazione magnetica

Il processo di separazione magnetica può rimuovere al massimo minerali di impurità magnetici deboli come ematite, limonite e biotite, comprese particelle congiunte. In base alla forza magnetica, la separazione magnetica può essere suddivisa in separazione magnetica ad alta intensità e separazione magnetica a bassa intensità, tra cui la separazione magnetica ad alta intensità di solito adotta un separatore magnetico ad alta intensità a umido o un separatore magnetico ad alta gradiente.

In generale, per la sabbia di quarzo contenente impurità principalmente minerali impuri magnetici deboli come limonite, ematite, biotite, ecc., è possibile selezionarla utilizzando una macchina magnetica a umido sopra 8,0×10^5 A/m; per i minerali ferromagnetici dominati dal minerale di ferro, è meglio utilizzare una macchina magnetica debole o una macchina magnetica media per la separazione.

Con l'applicazione del separatore magnetico a campo magnetico ad alta gradiente, la purificazione della separazione magnetica è visibilmente migliorata rispetto al passato. Ad esempio, sotto l'intensità del campo magnetico di 2,2 T, la rimozione del ferro mediante separatore magnetico a rullo di induzione elettromagnetica può ridurre il contenuto di Fe2O3 dallo 0,002% allo 0,0002%.

(2) Processo di flottazione

La flottazione è il processo di separazione delle particelle minerali in base alle loro diverse proprietà fisiche e chimiche sulle loro superfici, e la funzione principale è quella di rimuovere i minerali correlati mica e feldspato dalla sabbia di quarzo. Per la separazione per flottazione dei minerali contenenti ferro e del quarzo, individuare la forma di occorrenza delle impurità ferrose e la forma di distribuzione in ciascuna dimensione delle particelle è la chiave per scegliere un appropriato processo di selezione per la rimozione del ferro. La maggior parte dei minerali contenenti ferro ha un punto elettrico zero superiore a 5 ed è caricato positivamente in un ambiente acido. In teoria, i collezionatori anionici sono adatti.

Gli acidi grassi (saponi), i sulfonati o i solfati idrocarburici possono essere utilizzati come collezionatori anionici per la flottazione dei minerali ossidi di ferro. Per la pirite, l'agente di flottazione classico è il xantato di isobutile più black di butilamina (4:1), la dose è di circa 200 ppmw, e la pirite può essere flottata dal quarzo nell'ambiente di decapaggio.

Nella flottazione dell'ilmenite, si utilizza generalmente il oleato di sodio (0,21 mol/L) come agente di flottazione, e il pH è regolato a 4~10. Si verifica una reazione chimica tra gli ioni oleato e le particelle di ferro sulla superficie dell'ilmenite per produrre oleato di ferro. L'ione oleato mantiene l'ilmenite ben flottabile. I collettori di acidi fosfonici a base di idrocarburi sviluppati negli ultimi anni hanno una buona selettività e performance di raccolta per l'ilmenite.

(3) Processo di leaching acido

Lo scopo principale del processo di leaching acido è rimuovere i minerali di ferro solubili nella soluzione acida. I fattori che influenzano l'effetto di purificazione del leaching acido includono la dimensione delle particelle di sabbia di quarzo, la temperatura, il tempo di leaching, il tipo di acido, la concentrazione dell'acido, il rapporto solido-liquido, ecc. Il tasso di leaching può essere migliorato dalla temperatura, dalla concentrazione e dalla riduzione del raggio delle particelle di quarzo.

L'effetto di purificazione da un singolo tipo di acido è limitato, e l'acido misto ha un effetto sinergico, che può migliorare notevolmente il tasso di rimozione degli elementi di impurità come Fe e K. Gli acidi inorganici comuni sono HF, H2SO4, HCl, HNO3, H3PO4, HClO4, H2C2O4, possiamo adottare due o più misti in una certa proporzione.

L'acido ossalico è un acido organico comunemente utilizzato nel leaching acido. Esso può formare un complesso relativamente stabile con gli ioni metallici disciolti, e le impurità possono essere facilmente lavate via. Alcune persone hanno utilizzato la purificazione con acido ossalico assistita da ultrasuoni, e hanno scoperto che rispetto agli ultrasuoni convenzionali a mescolamento e a vasca, gli ultrasuoni a sonda avevano il più alto tasso di rimozione di Fe, la dose di acido ossalico era inferiore a 4 g/L e il tasso di rimozione del ferro ha raggiunto il 75,4%.

La coesistenza di acido diluito e acido fluoridrico può rimuovere efficacemente impurezze di metalli come Fe, Al e Mg, ma la quantità di acido fluoridrico deve essere controllata, poiché l'acido fluoridrico può corrodere le particelle di quarzo. L'uso di diversi tipi di acidi influisce anche sulla qualità della purificazione. Tra questi, l'effetto di lavorazione dell'acido misto HCl e HF è il migliore. Alcuni usano un agente di leaching misto HCl e HF per purificare la sabbia di quarzo separata magneticamente. Attraverso il leaching chimico, la quantità totale di elementi di impurità è di 40,71 μg/g, e la purezza del SiO2 è fino al 99,993% in peso.

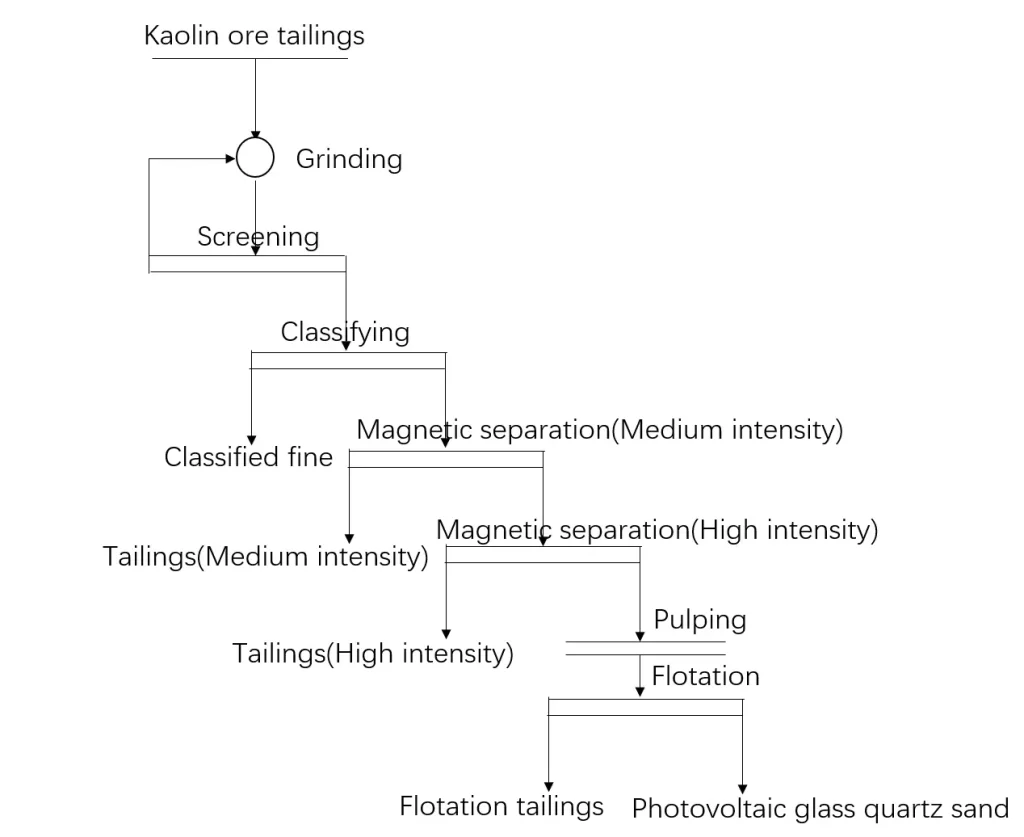

Alcuni ricercatori hanno utilizzato scarti di kaolino per preparare sabbia di quarzo a basso contenuto di ferro per vetro fotovoltaico. La composizione minerale principale degli scarti di kaolino è il quarzo, con una piccola quantità di minerali di impurità come la caolinite, la mica e il feldspato. Dopo che gli scarti di kaolino sono stati lavorati attraverso il processo di arricchimento di “macinazione - classificazione idraulica - separazione magnetica - flottazione”, il contenuto delle dimensioni delle particelle di 0,6~0,125 mm è superiore al 95%, SiO2 è 99,62%, Al2O3 è 0,065%, Fe2O3 è 92×10-6. La sabbia di quarzo lavorata soddisfa i requisiti di qualità per la sabbia di quarzo a basso contenuto di ferro per il vetro fotovoltaico.

Shao Weihua dell’Accademia Cinese delle Scienze Geologiche ha pubblicato un brevetto di invenzione: un metodo per preparare sabbia di quarzo ad alta purezza dagli scarti di kaolino.

I passi del metodo:

a. gli scarti di kaolino vengono utilizzati come minerale grezzo e, dopo essere stati mescolati e lavati, si ottiene il materiale +0,6 mm;

b. il materiale +0,6 mm viene classificato dopo la macinazione, e il materiale minerale di dimensioni 0,4 mm-0,1 mm viene sottoposto a operazione di separazione magnetica, ottenendo sostanze magnetiche e non magnetiche; le sostanze non magnetiche entrano nell'operazione di separazione per gravità, ottenendo minerali leggeri e minerali pesanti separati per gravità, i minerali leggeri separati per gravità entrano nell'operazione di macinatura per setacciatura, ottenendo minerali +0,1 mm;

c. i minerali +0,1 mm entrano nell'operazione di flottazione per ottenere un concentrato di flottazione. Il concentrato di flottazione rimuove il livello superiore d'acqua e poi subisce una decapaggio ultrasonico, e quindi viene setacciato per ottenere materiale grezzo +0,1 mm come sabbia di quarzo ad alta purezza. Il metodo dell’invenzione può non solo ottenere prodotti concentrati di quarzo di alta qualità, ma anche ridurre il tempo di lavorazione, semplificare il processo tecnologico e ridurre il consumo energetico.

Gli scarti di kaolino contengono una grande quantità di risorse di quarzo, che possono soddisfare i requisiti delle materie prime per vetro fotovoltaico ultra-bianco attraverso l'arricchimento, fornendo anche nuove idee per il riutilizzo delle risorse degli scarti di kaolino.

Per saperne di più sui nostri prodotti e soluzioni, si prega di compilare il modulo qui sotto e uno dei nostri esperti ti ricontatterà a breve

Progetto di flottazione d'oro da 3000 TPD nella provincia di Shandong

Flottazione di minerale di litio da 2500TPD in Sichuan

Fax: (+86) 021-60870195

Indirizzo:No.2555, Via Xiupu, Pudong, Shanghai

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.