国内のクォーツ砂精製の一般的な選鉱プロセスは、初期段階の「粉砕、磁気分離、洗浄」から「選別→粗砕→焼成→水冷却→粉砕→篩分け→磁気分離→浮選→酸浸出→洗浄→乾燥」へと発展し、前処理または補助精製のためにマイクロ波、超音波などの手段を組み合わせた結果、精製効果は大幅に向上しました。

フォトボルタイックガラスの低鉄要求を考慮して、クォーツ砂からの鉄除去方法が主に関心を持たれています。

一般的に、鉄は以下の六つの一般的な形態で存在します:

① 粘土またはカオリン化した長石の微細粒子の形で存在する

② 鉱物として酸化鉄膜の形でクォーツ粒子の表面に付着している

③ 磁鉄鉱、ヘマタイト、ミネラリティ、スピキュラリティ、錫鉱などの鉄鉱鉱分、および雲母、角閃石、ガーネットなどの含鉄鉱物

④ クォーツ粒子の内部で分散またはレンズ状態で存在する

⑤ クォーツ結晶の内部で固体溶解状態にある

⑥ 粉砕・粉砕プロセス中に混入する。

鉄を含む鉱物をクォーツから効果的に分離するためには、まずクォーツ鉱石内の鉄不純物の発生状態を証明し、鉄不純物を除去するための合理的な選鉱方法を選択する必要があります。

(1) 磁気分離プロセス

磁気分離プロセスは、ヘマタイト、リモナイト、バイオタイトなどの弱磁性不純物鉱物を最大限に除去することができます。磁気の強さに応じて、磁気分離は高強度磁気分離と低強度磁気分離に分けられ、高強度磁気分離は通常、湿式高強度磁気選別機または高勾配磁気選別機を採用します。

一般的に、不純物を含む石英砂、主にリモナイト、ヘマタイト、バイオタイトなどの弱磁性不純物鉱物が含まれる場合、8.0×10⁵ A/m以上の湿式磁選機を使用して選別することができます。強磁性鉱物が鉄鉱石に主に支配されている場合は、弱磁選機または中磁選機を使用して分離することが望ましいです。

高勾配磁場磁選機の適用により、過去と比較して磁気選別の精製が明らかに改善されました。例えば、磁場強度2.2Tの下で、電磁誘導ロール型強磁選機による鉄の除去は、Fe2O3の含有量を0.002%から0.0002%に減少させることができます。

(2) フロートプロセス

フロートは、鉱物粒子をそれぞれの物理的および化学的特性に基づいて分離するプロセスであり、主な機能は石英砂から関連鉱物である雲母と長石を除去することです。鉄を含む鉱物と石英のフロート分離においては、鉄不純物の存在形態と各粒度における分布形態を明らかにすることが、鉄除去に適した選別プロセスを選択する鍵となります。ほとんどの鉄を含む鉱物は、5以上のゼロ電点を持ち、酸性環境では正に帯電しています。理論的には、アニオン性集荷剤が適しています。

脂肪酸(石鹸)、ハイドロカルビルスルホン酸塩または硫酸塩は、鉄酸化物鉱石のフロート用アニオン性集荷剤として使用することができます。黄鉄鉱については、古典的なフロート用硫黄剤はイソブチルキサン酸とブチルアミンブラック(4:1)で、添加量は約200 ppmwであり、黄鉄鉱は漬け込み環境下で石英からフロートすることができます。

イリメナイトのフロートでは、一般にオレイン酸ナトリウム(0.21mol/L)をフロート剤として使用し、pHを4〜10に調整します。オレイン酸イオンとイリメナイト表面の鉄粒子との間で化学反応が生じ、鉄オレイン酸が生成されます。オレイン酸イオンはイリメナイトを良好にフロート可能に保ちます。近年開発された炭化水素ベースのホスホン酸集荷剤は、イリメナイトに対して優れた選択性と集荷性能を持っています。

(3) 酸浸出プロセス

酸浸出プロセスの主な目的は、酸溶液中の可溶性鉄鉱石を除去することです。酸浸出の精製効果に影響を与える要因には、石英砂の粒度、温度、浸出時間、酸の種類、酸濃度、固液比などが含まれます。浸出速度は、温度、濃度、および石英粒子の半径を減少させることで向上させることができます。

単一の酸からの精製効果には限界があり、混合酸には相乗効果があり、不純物元素であるFeやKなどの除去率を大幅に改善することができます。一般的な無機酸にはHF、H2SO4、HCl、HNO3、H3PO4、HClO4、H2C2O4があり、特定の比率で二種類以上を混合することができます。

シュウ酸は酸浸出に一般的に使用される有機酸です。溶解した金属イオンと比較的安定な複合体を形成でき、不純物を容易に洗い流すことができます。ある人々は超音波補助のシュウ酸精製を使用し、従来の撹拌およびタンク超音波と比較してプローブ超音波がFeの除去率が最も高いことを見出しました。シュウ酸の添加量は4g/L未満で、鉄除去率は75.4%に達しました。

希薄酸とフッ化水素酸の共存は、Fe、Al、Mgやその他の金属不純物を効果的に除去できますが、フッ化水素酸の量は制御する必要があります。フッ化水素酸は石英粒子を腐食させる可能性があるためです。さまざまな種類の酸を使用することも精製の質に影響を与えます。その中でも、HClとHFの混合酸の処理効果が最も良好です。ある人々は、HClとHFの混合浸出剤を使用して、磁気分離された石英砂を精製しています。化学的浸出を通じて、不純物元素の総量は40.71μg/gで、SiO2の純度は99.993wt%にも達します。

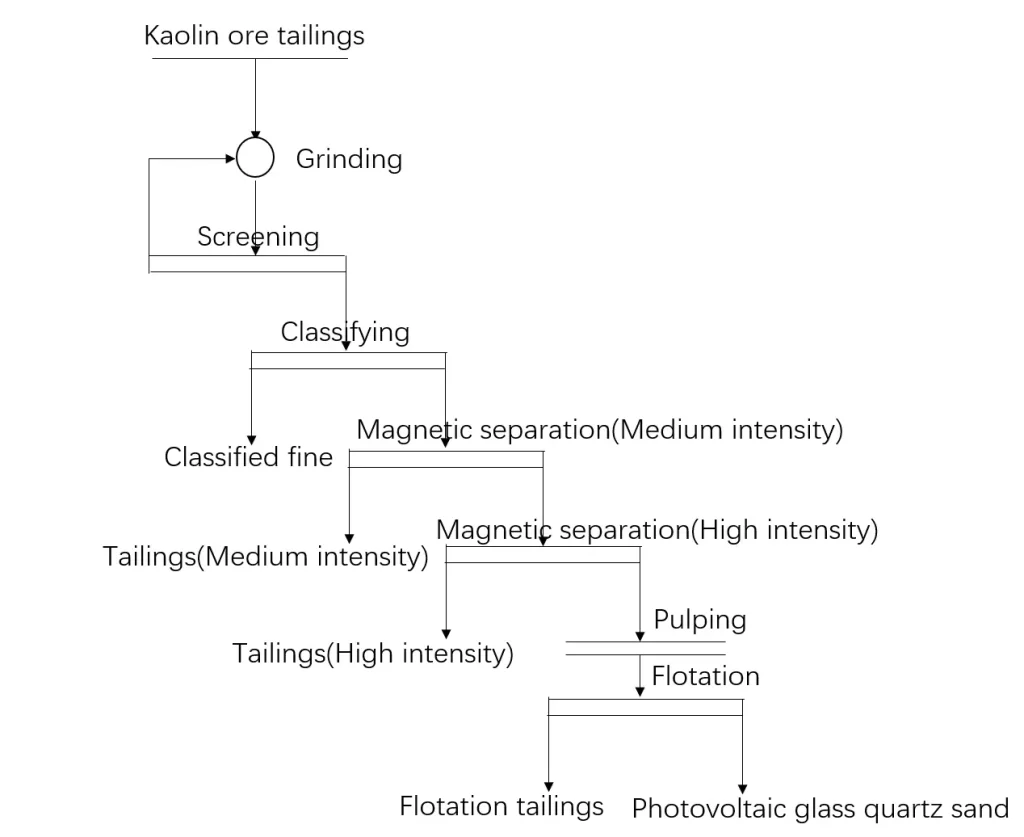

ある研究者たちは、光起電ガラス用に低鉄石英砂を準備するためにカオリン鉱尾を使用しました。カオリン鉱尾の主な鉱物組成は石英で、少量の不純物鉱物としてカオリナイト、雲母、長石などがあります。カオリン鉱尾は、「粉砕 – 水力選別 – 磁気分離 – 浮遊選別」の選鉱プロセスによって処理された後、0.6~0.125mmの粒径成分が95%以上を超え、SiO2は99.62%、Al2O3は0.065%、Fe2O3は92×10^-6です。処理された石英砂は、光起電ガラス用の低鉄石英砂の品質要件を満たしています。

中国地質科学院の邵偉華氏が、高純度石英砂をカオリン鉱尾から準備する方法に関する発明特許を公開しました。

方法のステップ:

a.カオリン鉱尾を原鉱として使用し、撹拌と洗浄の後、+0.6mmの材料を得る;

b.+0.6mmの材料を粉砕後に分級し、0.4mm-0.1mmの鉱物材料に磁気分離操作を行い、磁性と非磁性物質を得る。非磁性物質は重力選別操作に入れ、重力選別による軽鉱物および重鉱物を得る。重力選別による軽鉱物は再粉砕操作に入れてスクリーニングを行い、+0.1mmの鉱物を得る;

c.+0.1mmの鉱物は浮遊選別操作に入れて浮遊濃縮餌を得る。浮遊濃縮餌は上層の水を除去した後、超音波洗浄を行い、ふるい分けて高純度石英砂として+0.1mmの粗材料を得ます。この発明の方法は、高品質の石英濃縮物製品を得るだけでなく、処理時間の短縮、技術プロセスの簡素化、エネルギー消費の削減も実現できます。

カオリン鉱尾には大量の石英資源が含まれており、選鉱により光起電ウルトラホワイトガラス原料の要求を満たすことができ、カオリン鉱尾資源のリサイクル利用の新しいアイデアを提供します。

私たちの製品とソリューションについて詳しく知るためには、以下のフォームに記入してください。私たちの専門家の一人がすぐにご連絡いたします

ファックス: (+86) 021-60870195

住所:中国、上海、浦東、秀浦路2555号

著作権 © 2023.プロマイナー(上海)鉱業技術有限公司