Анодные материалы в основном делятся на две категории: углеродные материалы и неуглеродные материалы. Углерод относится к системам на основе углерода, в основном включая мезоуглеродные микросферы, искусственный графит, натуральный графит и твердый углерод. На данный момент наиболее широко используемыми углеродными материалами являются графитовые анодные материалы, среди которых искусственный графит и натуральный графит имеют широкое промышленное применение. Неуглеродные материалы в основном включают кремнийсодержащие материалы, оловосодержащие материалы, литий-титанат и т.д. Среди них кремнийсодержащие анодные материалы являются основными объектами исследований крупных производителей анодных материалов в настоящее время и являются одними из новых анодных материалов, которые с наибольшей вероятностью будут применяться в широких масштабах в будущем.

Анодный материал из натурального графита является натуральным флокированным графитом в качестве сырья, который после измельчения, классификации, сферизации, очистки, обработки поверхности и других процессов готовится из катодного материала.

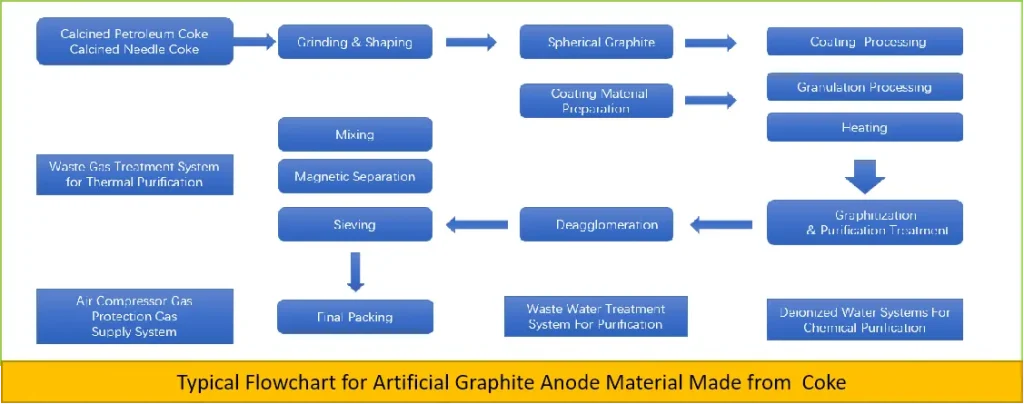

Процесс производства искусственного графита можно разделить на четыре этапа, более десяти мелких процедур; грануляция и графитизация являются ключевыми. Производственный процесс анодного материала из искусственного графита можно разделить на четыре этапа: 1) предварительная обработка 2) грануляция 3) графитизация 4) шаровое мельчение и классификация. Среди четырех этапов разрушение и классификация относительно просты, а грануляция и графитизация являются двумя звеньями, которые отражают технический порог и уровень производства в анодной промышленности.

Что касается производственного процесса, то сначала один или несколько компонентов кокс и проводящие частицы, углеродные нанотрубки, углеродный черный, ацетиленовый черный предварительно смешиваются, затем смешанный материал и углерод спекаются и покрываются один раз, и полученные частицы графитизируются. Графитизированные материалы и смоляные материалы для вторичного покрытия; Обработка поверхности с помощью растворителя, центрифугирования, осаждения и других методов для разделения твердых частиц от растворителя, а затем карбонизация, частицы 5-20 мкм, чтобы получить анодный материал с высокой производительностью по углероду. В этом методе путем смешивания и формовки частиц частицы покрываются дважды, чтобы заполнить внутреннюю оболочку материала, обеспечивая тем самым стабильную внутреннюю структуру материала, благодаря чему анодный углеродный материал обладает преимуществами высокой мощности, высокой плотности упаковки, высокой удельной ёмкости и так далее.

(1)предварительная обработка

Сырьевой углерод (игольчатый кокс или нефтяной кокс) смешивается со связующим для воздушного мельчения (дробления). В зависимости от различных продуктов сырьевые графитовые материалы и адгезив (графитизация) смешиваются в разных пропорциях, соотношение смешивания составляет 100 :(5~20), материал через вакуумный податчик помещается в бункер, а затем из бункера поступает в воздушную мельницу для воздушного измельчения, измельчая сырье и вспомогательные материалы диаметром 5~10 мм до 5-10 микрон. После воздушного измельчения используется циклонный пылеуловитель для сбора материалов нужного размера, скорость сбора пыли составляет около 80%, отработанные газы фильтруются фильтром и выбрасываются, эффективность удаления пыли составляет более 99%. Материал фильтрационного элемента – это фильтровальная ткань с порами менее 0,2 микрона, которая может задержать всю пыль выше 0,2 микрона. Система управления вентилятором находится в состоянии отрицательного давления.

Разница: предварительная обработка дробилки делится на механическую дробилку и струйную дробилку, в настоящее время основным является струйная дробилка. Существует множество видов связующих, таких как нефтяной асфальт, угольный асфальт, фенольная смола или эпоксидная смола.

(2)Грануляция/вторичная грануляция

Грануляция является ключевым этапом в переработке искусственного графита. Грануляция делится на процесс пиролиза и процесс шарового измельчения.

Процесс пиролиза: промежуточный материал 1 помещается в реакционный реактор и электрически нагревается в инертной газовой среде и при определенном давлении по заданной температурной кривой. Он перемешивается при 200-300°C в течение 1-3 часов, а затем нагревается до 400-500°C для получения материала с размером частиц 10-20 мм. Материал охлаждается и разряжается, то есть промежуточный материал 2. Деление труда между шаровой мельницей и ситом: вакуумная подача, транспортировка промежуточного материала 2 в шаровую мельницу для механического измельчения, измельчение материала размером 10-20 мм до размера частиц 6-10 микрон и сортировка для получения промежуточного материала 3. Материал на сите транспортируется обратно в шаровую мельницу по вакуумной трубе для шарового измельчения.

Размер, распределение и морфология графитных частиц влияют на многие свойства анодных материалов. В общем, чем меньше размер частиц, тем лучше скорость работы и срок службы, но первая эффективность и плотность упаковки (влияющие на объемную плотность энергии и удельную емкость) хуже, и наоборот. Разумное распределение размеров частиц (смешение крупных частиц с мелкими частицами на последующих этапах) может улучшить удельную емкость отрицательного электрод. Морфология частиц также значительно влияет на скорость и производительность при низкой температуре.

Вторичная грануляция: мелкие частицы имеют большую удельную площадь поверхности, больше каналов и более короткие пути для миграции ионов лития, хорошие показатели скорости, а крупные частицы имеют высокую плотность уплотнения и большую емкость. Как учесть преимущества крупных и мелких частиц и достичь высокой емкости и высокой скорости одновременно? Ответ заключается в использовании вторичной грануляции. Используя базовый материал, такой как мелкозернистый нефтяной кокс и игольчатый кокс, путем добавления материалов покрытия и добавок, в условиях перемешивания при высокой температуре, путем управления пропорцией материала, кривой повышения температуры и скоростью перемешивания, мелкозернистый базовый материал можно гранулировать дважды, и можно получить продукт с большим размером зерна. По сравнению с продуктом с тем же размером частиц вторичная грануляция может эффективно улучшить характеристики удержания жидкости материалом и снизить коэффициент расширения материала (между мелкими частицами и мелкими частицами имеются вогнутые отверстия), сократить путь диффузии ионов лития, улучшить характеристики скорости, а также улучшить характеристики при высоких и низких температурах и циклические характеристики материала.

Различия: процесс вторичной грануляции имеет высокие барьеры, множество типов покрытий и добавок, и подвержен таким проблемам, как неравномерное покрытие или отслаивание покрытия, или плохой эффект покрытия и т. д. Это важный процесс для высококачественного искусственного графита.

(3)графитизация

Графитизация — это упорядоченное превращение термодинамически нестабильных атомов углерода из хаотической слоистой структуры в кристаллическую структуру графита с помощью термической активации. Поэтому в процессе графитизации используется термообработка при высокой температуре (HTT) для обеспечения энергии для атомного перестроения и структурной трансформации. Для повышения степени графитизации огнеупорных углеродных материалов также могут быть добавлены катализаторы.

Чтобы добиться лучшего эффекта графитизации, необходимо учесть три аспекта: 1. Овладеть методом загрузки сопротивляющихся материалов и компонентов в печь (горизонтальная загрузка, вертикальная загрузка, смешанная загрузка и т.д.) и иметь возможность регулировать расстояние между материалами в зависимости от различных свойств сопротивляющихся материалов; 2. В зависимости от различной мощности и спецификаций продукта графитизирующей печи использовать различные кривые мощности для контроля скорости нагрева и охлаждения в процессе графитизации; 3. В специфических условиях добавлять катализатор в состав, чтобы повысить степень графитизации, что называется "каталитической графитизацией".

Различия: Разные качества искусственного графита имеют различные скорости нагрева и охлаждения, время выдержки, катализаторы и т. д. Ожидается, что используемые типы графитизирующих печей различаются, что приводит к относительно большим различиям в производительности и стоимости. Графитизация, отделенная от процессов на фронтальной и задней стадии, особенно процессы нагрева и охлаждения, в основном программируется, но время графитизации длительное, и инвестиции в оборудование большие, поэтому требуется больше внешней обработки, и риск утечки технологии отсутствует.

Покрытая карбонизация: Покрытая карбонизация использует углеродный материал, похожий на графит, в качестве "ядра", и покрывает его поверхность слоем равномерного аморфного углеродного материала, образуя частицы, похожие на структуру "ядро-оболочка". Предшественниками широко используемых аморфных углеродных материалов являются углеродные материалы, полученные низкотемпературным пиролизом, такие как фенольная смола, асфальт и лимонная кислота. Межслоевой интервал аморфных углеродных материалов больше, чем у графита, что может улучшить диффузионные свойства литий-ионов в них. Пленка SEI, улучшить первичный эффект, срок службы цикла и т.д.

Различия: Разные производители выбирают различные предшественники и различные процедуры нагрева, поэтому толщина и однородность слоя покрытия также различаются, что также влияет на стоимость и производительность продукта.

(4) Сортировка/допирование

Графитизированные материалы транспортируются в шаровую мельницу с помощью вакуума, затем проходят физическое смешивание и шаровую дробление. Они просеиваются через молекулярное сито с ячейками 270, а материал под ситом проверяется, измеряется, упаковывается и хранится. Материал на сите далее подвергается дроблению в шаровой мельнице, чтобы соответствовать требованиям к размеру частиц, а затем просеивается.

Допирование. Метод допирования более гибкий, а элементы допирования разнообразны. В настоящее время исследователи активно изучают этот метод. Допирование неуглеродными элементами в графит может изменить электронное состояние графита, что облегчает получение электронов, тем самым еще больше увеличивая интеркаляцию литий-ионов. Например, успешное допирование атомов фосфора и бора на поверхность графита и образование химических связей с ними помогает образованию плотной пленки SEI, что эффективно улучшает срок службы цикла и динамическую производительность графита. Допирование различных элементов в графитном материале оказывает разное оптимизационное воздействие на его электрохимическую производительность. Среди них добавление элементов (Si, Sn), которые также способны накапливать литий, значительно повышает удельную емкость анодных материалов графита.

Чтобы узнать больше о наших продуктах и решениях, пожалуйста, заполните форму ниже, и один из наших специалистов свяжется с вами в ближайшее время

3000 ТПД проект флотации золота в провинции Шаньдун

2500 ТПД флотации литиевой руды в Сычуани

Факс: (+86) 021-60870195

Адрес:Пр. Сиупу, д. 2555, Пудун, Шанхай

Авторское право © 2023.Prominer (Шанхай) Mining Technology Co., Ltd.