Le processus général de concentration de purification du sable de quartz domestique a évolué de “broyage, séparation magnétique, lavage” à un stade précoce à “tri → concassage grossier → calcination → trempe à l'eau → broyage → criblage → séparation magnétique → flottation → lixiviation acide → lavage → séchage”, combiné avec des moyens tels que les micro-ondes, l'ultrason et d'autres pour le prétraitement ou la purification auxiliaire, l'effet de purification a été considérablement amélioré.

En raison des exigences de faible teneur en fer du verre photovoltaïque, les méthodes d'élimination du fer du sable de quartz sont principalement concernées.

En général, le fer se trouve sous six formes communes :

① Se présente sous forme de fines particules d'argile ou de feldspath kaolinisé

② S'attache à la surface des particules de quartz sous forme de film d'oxyde de fer

③ Minéraux de fer tels que l'hématite, la magnétite, la spéculaire, la tinite, etc. ou minéraux contenant du fer tels que la mica, l'amphibole, le grenat, etc.

④ Sous un état disséminé ou en lentille à l'intérieur des particules de quartz.

⑤ Sous l'état de solution solide à l'intérieur du cristal de quartz.

⑥Mélangé lors du processus de concassage et de broyage.

Pour séparer efficacement les minéraux contenant du fer du quartz, il est nécessaire de prouver d'abord l'état de présence des impuretés en fer dans le minerai de quartz et de sélectionner une méthode de concentration raisonnable pour éliminer les impuretés en fer.

(1) Processus de séparation magnétique

Le processus de séparation magnétique peut éliminer au maximum les minéraux d'impuretés magnétiques faibles tels que l'hématite, la limonite et la biotite, y compris les particules jointes. Selon la force magnétique, la séparation magnétique peut être divisée en séparation magnétique à haute intensité et à basse intensité, parmi lesquelles la séparation magnétique à haute intensité utilise généralement un séparateur magnétique à haute intensité humide ou un séparateur magnétique à gradient élevé.

En général, pour le sable de quartz contenant des impuretés principalement des minéraux d'impuretés magnétiques faibles tels que la limonite, l'hématite, la biotite, etc., on peut sélectionner en utilisant une machine magnétique humide de plus de 8.0×105A/m ; pour les minéraux magnétiques forts dominés par le minerai de fer, il vaut mieux utiliser une machine magnétique faible ou une machine magnétique de moyenne intensité pour la séparation.

Avec l'application du séparateur magnétique à champ magnétique à gradient élevé, la purification par séparation magnétique est évidemment améliorée par rapport au passé. Par exemple, sous une force de champ magnétique de 2.2T, l'élimination du fer par un séparateur magnétique rond à induction électromagnétique peut réduire la teneur en Fe2O3 de 0.002 % à 0.0002 %.

(2) Processus de flottation

La flottation est le processus de séparation des particules minérales par leurs différentes propriétés physiques et chimiques sur leurs surfaces, et la fonction principale est d'éliminer les minéraux apparentés, la muscovite et le feldspath, du sable de quartz. Pour la séparation par flottation des minéraux contenant du fer et du quartz, il est essentiel de déterminer la forme de présence des impuretés en fer et la forme de distribution dans chaque taille de particule pour choisir un processus de tri approprié pour l'élimination du fer. La plupart des minéraux contenant du fer ont un point électrique nul supérieur à 5, et sont positivement chargés dans un environnement acide. En théorie, les collecteurs anioniques sont appropriés.

Les acides gras (savons), les sulfonates ou sulfates d'hydrocarbure peuvent être utilisés comme collecteurs anioniques pour la flottation des minerais d'oxyde de fer. Pour la pyrite, l'agent de flottation classique est un xanthate d'isobutyle associé à de la butylamine noire (4:1), la dose étant d'environ 200ppmw, et la pyrite peut être flottée du quartz dans un environnement de décapage.

Dans la flottation de l'ilménite, l'oléate de sodium (0.21mol/L) est généralement utilisé comme agent de flottation, et le pH est ajusté à 4~10. Une réaction chimique se produit entre les ions oléate et les particules de fer à la surface de l'ilménite pour produire de l'oléate de fer. L'ion oléate maintient l'ilménite bien flottante. Les collecteurs acides phosphoniques à base d'hydrocarbures développés ces dernières années présentent une bonne sélectivité et des performances de collecte pour l'ilménite.

(3) Processus de lixiviation acide

Le principal objectif du processus de lixiviation acide est d'éliminer les minéraux de fer solubles dans la solution acide. Les facteurs affectant l'effet de purification de la lixiviation acide incluent la taille des particules de sable de quartz, la température, le temps de lixiviation, le type d'acide, la concentration d'acide, le rapport solide-liquide, etc. Le taux de lixiviation peut être amélioré par la température, la concentration et la réduction du rayon des particules de quartz.

L'effet de purification d'un type d'acide unique est limité, et l'acide mélangé a un effet synergique, ce qui peut considérablement améliorer le taux d'élimination des éléments d'impureté tels que Fe et K. Les acides inorganiques courants sont HF, H2SO4, HCl, HNO3, H3PO4, HClO4, H2C2O4, nous pourrions adopter deux ou plusieurs mélangés dans une certaine proportion.

L'acide oxalique est un acide organique couramment utilisé dans le lessivage acide. Il peut former un complexe relativement stable avec les ions métalliques dissous, et les impuretés peuvent être facilement lavées. Certaines personnes ont utilisé la purification assistée par ultrasons à l'acide oxalique et ont constaté qu'en comparaison avec le brassage conventionnel et les ultrasons en cuve, les ultrasons de sonde avaient le taux d'élimination du Fe le plus élevé, la dose d'acide oxalique étant inférieure à 4 g/L, et le taux d'élimination du fer atteignant 75,4%.

La coexistence d'acide dilué et d'acide fluorhydrique peut éliminer efficacement Fe, Al, Mg et d'autres impuretés métalliques, mais la quantité d'acide fluorhydrique doit être contrôlée, car l'acide fluorhydrique peut corroder les particules de quartz. L'utilisation de différents types d'acides affecte également la qualité de purification. Parmi eux, l'effet de traitement de l'acide mélangé HCl et HF est le meilleur. Certaines personnes utilisent un agent de lessivage mélangé HCl et HF pour purifier le sable de quartz séparé magnétiquement. Grâce à un lessivage chimique, la quantité totale d'éléments d'impureté est de 40,71 μg/g, et la pureté du SiO2 est aussi élevée que 99,993 wt%.

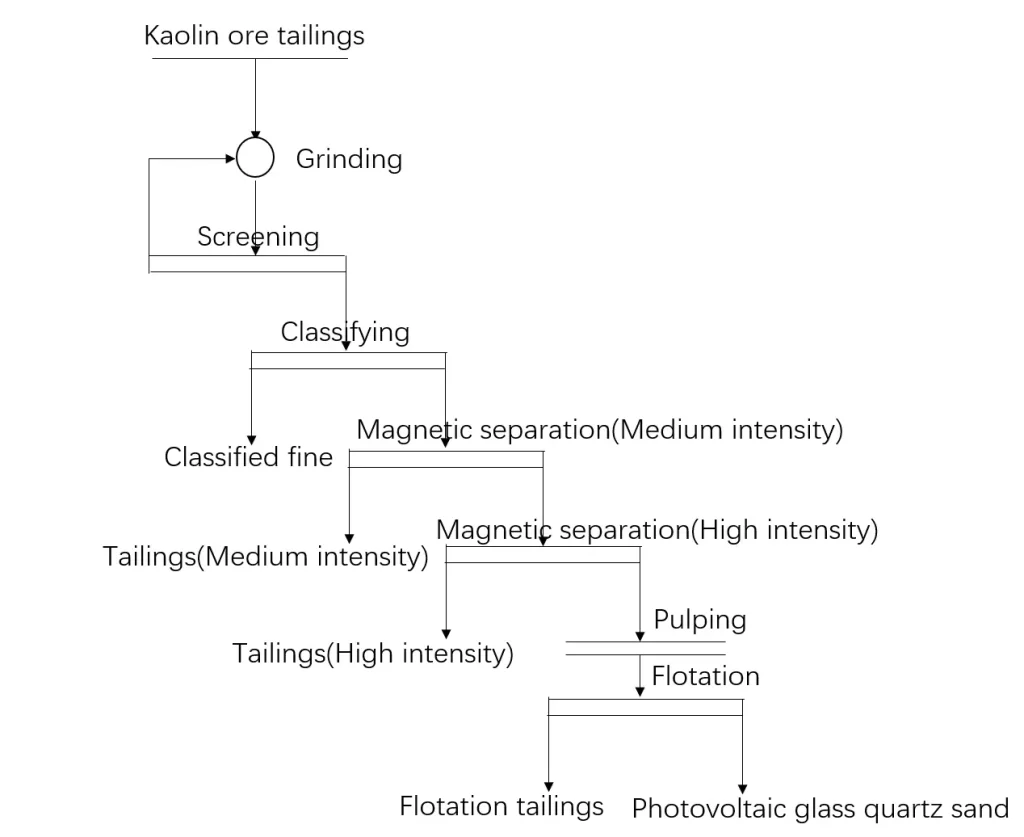

Certains chercheurs ont utilisé des résidus de kaolin pour préparer du sable de quartz à faible teneur en fer pour le verre photovoltaïque. La composition minérale principale des résidus de kaolin est le quartz, avec une petite quantité de minéraux d'impureté tels que la kaolinite, le mica et le feldspath. Après que les résidus de kaolin ont été traités par le processus de valorisation de « broyage – classification hydraulique – séparation magnétique – flottation », la teneur en particules de taille 0,6 à 0,125 mm est supérieure à 95 %, SiO2 est à 99,62 %, Al2O3 est à 0,065 %, Fe2O3 est à 92 × 10^-6. Le sable de quartz traité répond aux exigences de qualité du sable de quartz à faible fer pour le verre photovoltaïque.

Shao Weihua de l'Académie Chinoise des Sciences Géologiques a publié un brevet d'invention : une méthode pour préparer du sable de quartz de haute pureté à partir de résidus de kaolin.

Les étapes de la méthode :

a. les résidus de kaolin sont utilisés comme minerai brut, et après agitation et lavage, le matériau +0,6 mm est obtenu ;

b. le matériau +0,6 mm est classé après broyage, et le matériau minéral de 0,4 mm à 0,1 mm subit une opération de séparation magnétique, obtenant des substances magnétiques et non magnétiques, les substances non magnétiques entrent dans l'opération de séparation par gravité, obtenant des minéraux légers et lourds par séparation gravitaire, les minéraux légers par séparation gravitaire entrent dans l'opération de re-broyage pour le tamisage, et obtiennent des minéraux +0,1 mm ;

c. les minéraux +0,1 mm entrent dans l'opération de flottation pour obtenir un concentré de flottation. Le concentré de flottation élimine la couche supérieure d'eau et subit ensuite un décapage ultrasonique, puis un tamisage pour obtenir un matériau grossier +0,1 mm en tant que sable de quartz de haute pureté. La méthode de l'invention peut non seulement obtenir des produits concentrés de quartz de haute qualité, mais également raccourcir le temps de traitement, simplifier le processus technologique et réduire la consommation d'énergie.

Les résidus de kaolin contiennent une grande quantité de ressources en quartz, qui peuvent satisfaire les exigences des matières premières en verre ultra-blanc photovoltaïque grâce à l'enrichissement, ce qui offre également de nouvelles idées pour l'utilisation recyclée des ressources des résidus de kaolin.

Pour en savoir plus sur nos produits et solutions, veuillez remplir le formulaire ci-dessous et l'un de nos experts vous répondra sous peu

Projet de flottation de l'or de 3000 TPD dans la province du Shandong

Flottation de minerai de lithium de 2500 TPD au Sichuan

Fax : (+86) 021-60870195

Adresse :No.2555, Route Xiupu, Pudong, Shanghai

Droits d'auteur © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.