I materiali anodici sono principalmente divisi in due categorie: materiali carboniosi e materiali non carboniosi. Il carbonio si riferisce a sistemi a base di carbonio, comprendenti principalmente microsfere di mesocarbonio, grafite artificiale, grafite naturale e carbonio duro. Attualmente, i materiali in carbonio più ampiamente utilizzati sono i materiali anodici in grafite, tra cui grafite artificiale e grafite naturale hanno applicazioni industriali su larga scala. I materiali non carboniosi includono principalmente materiali a base di silicio, materiali a base di stagno, titanio di litio, ecc. Tra questi, i materiali anodici a base di silicio sono gli oggetti di ricerca principali dei principali produttori di materiali anodici attualmente, e sono uno dei nuovi materiali anodici che hanno la maggiore probabilità di essere applicati su larga scala in futuro.

Il materiale anode di grafite naturale è grafite a fiocchi naturali come materia prima, dopo macinazione, classificazione, sferoidizzazione, purificazione, trattamento superficiale e altri processi preparati dal materiale catodico.

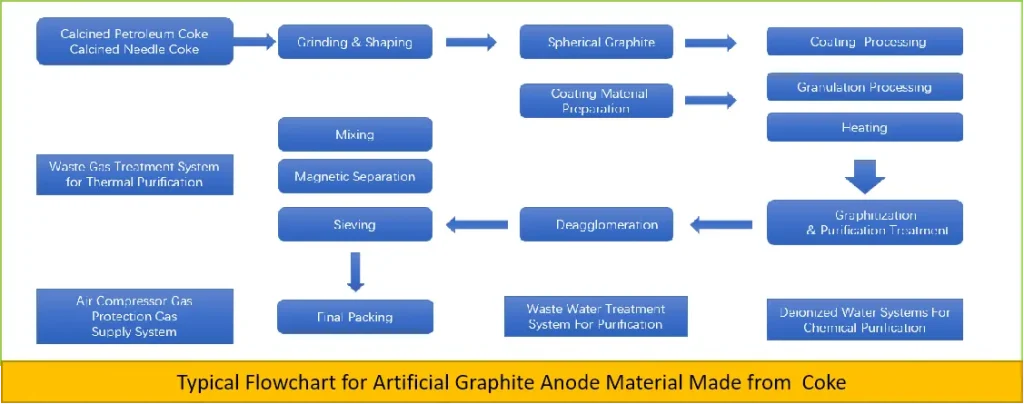

Il processo di fabbricazione della grafite artificiale può essere suddiviso in quattro fasi, più di dieci piccole procedure; la granulazione e la grafitizzazione sono le chiavi. Il processo di produzione del materiale anodico in grafite artificiale può essere suddiviso in quattro fasi: 1) pretrattamento 2) granulazione 3) grafitizzazione 4) macinazione a pallini e setacciatura. Tra i quattro passaggi, la frantumazione e la setacciatura sono relativamente semplici, mentre la granulazione e la grafitizzazione sono i due collegamenti che riflettono la soglia tecnica e il livello di produzione dell'industria anodica.

Specifico per il processo di produzione, prima uno o più tra coke e particelle conduttive, nanotubi di carbonio, nerofumo, nerofumo di acetilene vengono premiscelati, e poi il materiale misto e carbonio vengono sinterizzati e rivestiti una volta, e le particelle preparate vengono grafitizzate. Materiali grafitizzati e materiali in resina per un secondo rivestimento; Trattamento superficiale con solvente, centrifugazione, precipitazione e altri metodi per separare le particelle solide dal solvente, e poi carbonizzazione, particelle da 5 a 20um, per ottenere un materiale anodico in carbonio ad alta velocità. In questo metodo, mescolando e fabbricando particelle, le particelle vengono rivestite due volte per riempire il guscio interno del materiale, affinché la struttura interna del materiale sia stabile, permettendo al materiale anodico in carbonio di avere vantaggi come alta prestazione in termini di velocità, alta compattazione sotto pressione, alta capacità specifica e così via.

(1)Preprocessamento

Il materiale grezzo di grafite (coke a ago o coke di petrolio) viene mescolato con un legante per la macinazione ad aria (frantumazione). A seconda dei diversi prodotti, le materie prime di grafite e l'adesivo (grafitizzazione) sono mescolati in proporzioni diverse, il rapporto di miscelazione è 100 :(5~20), il materiale viene trasferito attraverso la macchina di alimentazione sottovuoto nell'imbuto, e poi dall'imbuto nel mulino ad aria per la macinazione ad aria, riducendo le materie prime e ausiliarie a diametri di 5-10 mm a 5-10 micron. Dopo la macinazione ad aria, viene utilizzato un separatore a ciclone per raccogliere i materiali di dimensioni richieste, il tasso di raccolta della polvere è di circa l'80%, i gas di scarico vengono filtrati attraverso il filtro e rilasciati, l'efficienza di rimozione della polvere è superiore al 99%. Il materiale dell'elemento filtrante è la stoffa filtrante con pori inferiori a 0,2 micron, che può intercettare tutta la polvere sopra 0,2 micron. Il sistema di controllo della ventola è in stato di pressione negativa.

Differenza: il mulino di pretrattamento è suddiviso in mulino meccanico e mulino a getto, attualmente il mainstream è il mulino a getto. Ci sono più tipi di adesivi, come asfalto di petrolio, asfalto di carbone, resina fenolica o resina epossidica.

(2)Granulazione/granulazione secondaria

La granulazione è un passaggio chiave nella lavorazione della grafite artificiale. La granulazione è suddivisa in processo di pirolisi e processo di macinazione a pallini.

Processo di pirolisi: il materiale intermedio 1 viene inserito nel reattore di reazione e riscaldato elettricamente secondo una certa curva di temperatura in atmosfera di gas inerte e sotto una certa pressione. Viene mescolato a 200-300 per 1-3 ore e poi riscaldato a 400-500 per ottenere il materiale con una dimensione di particella di 10-20 mm. Il materiale viene raffreddato e scaricato, ovvero il materiale intermedio 2. Divisione del lavoro tra mulino a sfere e setaccio: alimentazione in vuoto, trasporto del materiale intermedio 2 al mulino a sfere per macinazione meccanica a sfere, macinazione del materiale di 10~20 mm in materiale con dimensione di particella di 6~10 micron e schermatura per ottenere il materiale intermedio 3. Il materiale sul setaccio viene trasportato nuovamente al mulino a sfere tramite tubo in vuoto per la macinazione a sfere.

La dimensione, la distribuzione e la morfologia delle particelle di grafite influenzano molte proprietà dei materiali dell’anodo. In generale, più piccola è la dimensione delle particelle, migliori saranno le prestazioni in termini di velocità e durata del ciclo, ma l'efficienza iniziale e la densità di compattazione (che influenzano la densità energetica volumetrica e la capacità specifica) sono peggiori, e viceversa. Una distribuzione ragionevole della dimensione delle particelle (mescolando particelle grandi con particelle piccole, nel processo successivo) può migliorare la capacità specifica dell'elettrodo negativo. Anche la morfologia delle particelle ha una grande influenza sulle prestazioni in termini di velocità e a bassa temperatura.

Granulazione secondaria: le particelle piccole hanno una grande superficie specifica, più canali e percorsi più brevi per la migrazione degli ioni di litio, buone prestazioni in termini di velocità, e le particelle grandi hanno una alta densità di compattazione e una grande capacità. Come tenere conto dei vantaggi delle particelle grandi e piccole e ottenere una alta capacità e una alta velocità allo stesso tempo? La risposta è adottare la granulazione secondaria. Utilizzando il materiale di base come il coke di petrolio a grana fine e il coke a fibra, aggiungendo materiali di rivestimento e additivi, in condizioni di agitazione ad alta temperatura, controllando la proporzione del materiale, la curva di aumento della temperatura e la velocità di agitazione, il materiale di base a grana fine può essere granulato due volte, e si può ottenere un prodotto con dimensioni di grano più grandi. Rispetto al prodotto della stessa dimensione delle particelle, la granulazione secondaria può migliorare efficacemente le prestazioni di ritenzione del liquido del materiale e ridurre il coefficiente di espansione del materiale (ci sono fori concavi tra le particelle piccole e piccole), accorciare il percorso di diffusione degli ioni di litio, migliorare le prestazioni in termini di velocità, ma anche migliorare le prestazioni a temperature elevate e basse e le prestazioni di ciclo del materiale.

Differenze: Il processo di granulazione secondaria presenta alte barriere, molti tipi di materiali di rivestimento e additivi, ed è soggetto a problemi come rivestimenti non uniformi o distacco del rivestimento, o effetti di rivestimento scadenti, ecc. È un processo importante per la grafite artificiale di alta gamma.

(3) grafitizzazione

La grafitizzazione è la trasformazione ordinata degli atomi di carbonio termodinamicamente instabili da una struttura a strati caotica a una struttura cristallina di grafite tramite attivazione termica. Pertanto, il trattamento termico ad alta temperatura (HTT) viene utilizzato nel processo di grafitizzazione per fornire energia per il riordino atomico e la trasformazione strutturale. Per migliorare il grado di grafitizzazione dei materiali carboniosi refrattari, è possibile aggiungere anche catalizzatori.

Per ottenere un migliore effetto di grafitizzazione, è necessario affrontare tre aspetti: 1. Padroneggiare il metodo di carico dei materiali resistenti e dei materiali nel forno (carico orizzontale, carico verticale, dislocazione e carico misto, ecc.), e poter regolare la distanza tra i materiali in base alle diverse prestazioni dei materiali resistenti; 2.2, in base alle diverse capacità e specifiche del prodotto del forno di grafitizzazione, utilizzare curve di potenza differenti per controllare la velocità di salita e discesa nel processo di grafitizzazione; 3, in circostanze specifiche, aggiungere un catalizzatore negli ingredienti per migliorare il grado di grafitizzazione, cioè “grafitizzazione catalitica”.

Differenze: Le diverse qualità di grafite artificiale hanno tassi di riscaldamento e raffreddamento, tempi di mantenimento, catalizzatori, ecc. Si prevede che i tipi di forni di grafitizzazione utilizzati siano diversi, risultando in differenze relativamente grandi in termini di prestazioni e costi. La grafitizzazione separata dai processi di front-end e back-end, in particolare il processo di riscaldamento e raffreddamento, è fondamentalmente programmata, ma il tempo di grafitizzazione è lungo e l'investimento in attrezzature è consistente, quindi è richiesta una maggiore lavorazione in outsourcing e non c'è rischio di fuoriuscita tecnologica.

Carbonizzazione rivestita: La carbonizzazione rivestita utilizza un materiale carbonioso simile alla grafite come "nucleo" e riveste uno strato di materiale carbonioso amorfo uniforme sulla sua superficie per formare particelle simili a una struttura "nucleare-sfere". I precursori dei materiali carboniosi amorfi comunemente utilizzati includono materiali carboniosi da pirolisi a bassa temperatura come resina fenolica, catrame e acido citrico. Lo spazio interstrato dei materiali carboniosi amorfi è maggiore di quello della grafite, il che può migliorare le prestazioni di diffusione degli ioni di litio al loro interno. Film SEI, migliorare il primo effetto, la vita ciclica, ecc.

Differenze: I diversi produttori scelgono precursori diversi e procedure di riscaldamento diverse, in modo che lo spessore e l'uniformità dello strato di rivestimento siano anch'essi diversi, quindi il costo e le prestazioni del prodotto saranno anch'essi diversi.

(4) Screening/dopaggio

I materiali grafitizzati vengono trasportati al mulino a sfere mediante vuoto, e poi subiscono miscelazione fisica e macinazione. Vengono setacciati con un setaccio molecolare da 270 maglie, e il materiale sotto il setaccio viene ispezionato, misurato, confezionato e immagazzinato. Il materiale sul setaccio viene ulteriormente macinato per soddisfare i requisiti di dimensione delle particelle e poi setacciato.

Modifica da dopaggio. Il metodo di modifica da dopaggio è più flessibile e gli elementi dopanti sono diversi. Attualmente, i ricercatori stanno attivamente studiando questo metodo. Il dopaggio di elementi non carboniosi nella grafite può cambiare lo stato elettronico della grafite, rendendo più facile ottenere elettroni, aumentando così ulteriormente l’intercalazione degli ioni di litio. Ad esempio, il successo del dopaggio di atomi di fosforo e boro sulla superficie della grafite e la formazione di legami chimici con essi aiutano a formare un denso film SEI, che ha migliorato in modo efficace la vita ciclica e le prestazioni a ritmo della grafite. Il dopaggio di diversi elementi nel materiale grafitico ha effetti di ottimizzazione diversi sulle sue prestazioni elettrochimiche. Tra questi, l'aggiunta di elementi (Si, Sn) che hanno anche la capacità di immagazzinare litio può migliorare significativamente la capacità specifica dei materiali anodici di grafite.

Per saperne di più sui nostri prodotti e soluzioni, si prega di compilare il modulo qui sotto e uno dei nostri esperti ti ricontatterà a breve

Progetto di flottazione d'oro da 3000 TPD nella provincia di Shandong

Flottazione di minerale di litio da 2500TPD in Sichuan

Fax: (+86) 021-60870195

Indirizzo:No.2555, Via Xiupu, Pudong, Shanghai

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.