陰極材料は主に二つのカテゴリに分けられます:炭素材料と非炭素材料です。炭素とは炭素ベースのシステムを指し、主にメソカーボンマイクロスフィア、人工グラファイト、天然グラファイト、硬炭を含みます。現在、最も広く使用されている炭素材料はグラファイト陰極材料であり、その中で人工グラファイトと天然グラファイトは大規模な工業用途があります。非炭素材料は主にシリコン系材料、スズ系材料、リチウムチタン酸などを含みます。その中で、シリコン系陰極材料は現在の主要な陰極材料メーカーの主要研究対象であり、将来大規模に適用される可能性の高い新しい陰極材料の一つです。

天然グラファイト陰極材料は、天然フレークグラファイトを原料として、研磨、分級、球状化、精製、表面処理などのプロセスを経て、カソード材料として調製されます。

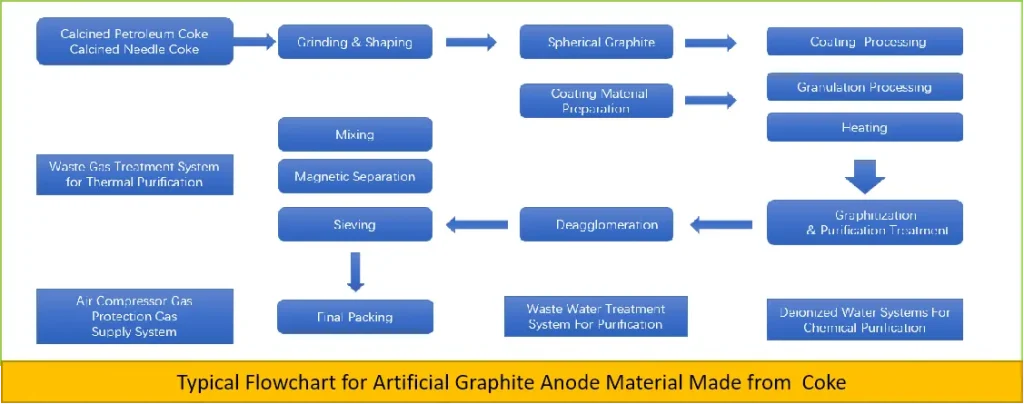

人工グラファイトの製造プロセスは、4つのステップと10以上の小手順に分かれ、顆粒化とグラファイト化が重要です。人工グラファイト陰極材料の生産プロセスは、1) 前処理 2) 顆粒化 3) グラファイト化 4) ボールミルと篩分けに分けられます。この4つのステップの中で、粉砕と篩分けは比較的単純であり、顆粒化とグラファイト化は陰極産業の技術的なしきい値と生産レベルを反映する二つのリンクです。

生産プロセスに具体的に言及すると、まずコークスと導電性粒子、カーボンナノチューブ、カーボンブラック、アセチレンブラックのいずれかまたは複数が予混合され、次に混合材料と炭素が一度焼結されてコーティングされ、準備された粒子がグラファイト化されます。グラファイト化された材料と樹脂材料は二次コーティング用であり、溶剤、遠心分離、沈殿などの方法で固体粒子を溶剤から分離し、その後炭化され、5-20umの粒子が得られ、高いレートの炭素陰極材料を取得します。この方法では、粒子を混合して製作することにより、粒子が二度コーティングされて材料の内部構造を安定させ、炭素陰極材料が高レート性能、高圧圧縮、高比容量などの利点を持つようになります。

(1)前処理

グラファイト原料(ニードルコークまたは石油コーク)は、バインダーと混合されてエアミル(粉砕)にかけられます。異なる製品に応じて、グラファイト原料と接着剤(グラファイト化)の比率が異なり、混合比は100 : (5~20)です。材料は真空給餌機を通じてホッパーに入り、次にホッパーからエアフローミルに送り込まれ、原材料と補助材料の直径5~10mmを5~10ミクロンに粉砕します。エアミリング後は、サイクロン集塵機を使用して必要な粒度の材料を収集し、集塵率は約80%です。排気はフィルターコアフィルターでろ過され、排出されます。集塵効率は99%を超えます。フィルター要素の材料は、孔径が0.2ミクロン未満のフィルタークロスであり、0.2ミクロン以上のすべての粉塵を捕らえることができます。ファン制御システムは負圧状態にあります。

違い:前処理ミルは機械ミルとジェットミルに分かれており、現在の主流はジェットミルです。接着剤には石油アスファルト、石炭アスファルト、フェノール樹脂やエポキシ樹脂など、多くの種類があります。

(2)顆粒化/二次顆粒化

顆粒化は人工グラファイト処理における重要なステップです。顆粒化は熱分解プロセスとボールミリングプロセスに分かれます。

熱分解プロセス:中間材料1を反応反応器に投入し、惰性ガス雰囲気下で、特定の温度曲線に従って電気的に加熱します。200-300℃で1-3時間攪拌し、その後400-500℃に加熱して10-20mmの粒度の材料を得ます。材料は冷却されて排出され、これが中間材料2です。ボールミルとふるいの役割分担:真空給餌が行われ、中間材料2がボールミルに送られ、機械的にボールグラインディングが行われ、10~20mmの材料が6~10ミクロンの粒度の材料に粉砕され、ふるいにかけて中間材料3を得ます。ふるいの上の材料は真空管でボールミルに戻されて再びボールグラインディングされます。

グラファイト粒子のサイズ、分布、形態は、アノード材料の多くの特性に影響を与えます。一般に、粒子サイズが小さいほど、比率性能やサイクル寿命が良くなりますが、初期効率と圧縮密度(体積エネルギー密度や比容量に影響する)は悪くなり、その逆もまた然りです。合理的な粒度分布(大粒子と小粒子を混合すること、後のプロセス)は、負極の比容量を改善できます。粒子の形態も率性能や低温性能に大きな影響を与えます。

二次顆粒化:小粒子は大きな比表面積を持ち、リチウムイオンの移動経路が多く、短く、良好な率性能を発揮しますが、大粒子は高い圧縮密度と大きな容量を持っています。大粒子と小粒子の利点をどのように考慮し、同時に高容量と高率を実現するか?その答えは二次顆粒化を行うことです。小粒の石油コークスやニードルコークスなどのベース材料を使用し、コーティング材料や添加剤を加え、高温攪拌の条件下で材料の比率、温度上昇曲線、攪拌速度を制御することにより、小粒ベース材料を二度顆粒化し、より大きな粒度の製品を得ることができます。同じ粒度の製品と比較して、二次顆粒化は材料の液体保持性能を効果的に改善し、材料の膨張係数を減少させ(小粒子と小粒子の間に凹みがあるため)、リチウムイオンの拡散経路を短縮し、率性能を向上させるだけでなく、材料の高低温性能やサイクル性能も向上させます。

違い: 二次顆粒化プロセスには高い障壁があり、さまざまな種類のコーティング材料や添加物があり、不均一なコーティングやコーティング剥離、またはコーティング効果の悪さなどの問題が発生しやすいです。これは、高級人工グラファイトにとって重要なプロセスです。

(3)グラファイト化

グラファイト化は、熱力学的に不安定な炭素原子が混沌とした層状構造からグラファイト結晶構造に秩序立って変換されることを指します。このため、グラファイト化プロセスでは高温熱処理(HTT)が用いられ、原子の再配置と構造変換のためのエネルギーが提供されます。耐火性炭素材料のグラファイト化度を向上させるために、触媒を添加することもできます。

より良いグラファイト化効果を得るためには、3つの側面に取り組む必要があります。1. 燃焼炉への抵抗材料と材料の充填方法(水平充填、垂直充填、ずれた充填や混合充填など)をマスターし、抵抗材料の異なる性能に応じて材料間の距離を調整できること。2. グラファイト化炉の異なる容量と製品仕様に応じて、異なる電力曲線を使用してグラファイト化プロセス中の上昇と下降の速度を制御する。3. 特定の状況において、成分に触媒を追加してグラファイト化度を改善する、つまり「触媒グラファイト化」です。

違い: 異なる品質の人工グラファイトには、異なる加熱および冷却速度、保持時間、触媒などがあるため、使用されるグラファイト化炉の種類が異なることが予想され、性能やコストにも相対的に大きな違いが生じます。前端および後端プロセスから分離されたグラファイト化は、特に加熱および冷却プロセスは基本的にプログラム化されていますが、グラファイト化時間が長く設備投資が大きいため、より多くのアウトソーシング処理が必要であり、技術漏洩のリスクはありません。

被覆炭化: 被覆炭化は、グラファイトのような炭素材料を「コア」として使用し、その表面に均一な無定形炭素材料の層をコーティングして「コアシェル」構造に類似した粒子を形成します。一般に使用される無定形炭素材料の前駆体には、フェノール樹脂、ピッチ、クエン酸などの低温熱分解炭素材料が含まれます。無定形炭素材料の層間距離はグラファイトのそれよりも大きく、リチウムイオンの拡散特性を改善できます。SEI膜、最初の効果、サイクル寿命などを向上させます。

違い: 異なるメーカーは異なる前駆体や異なる加熱手順を選択するため、コーティング層の厚さと均一性も異なり、そのため製品のコストと性能も異なります。

(4) ふるい分け/ドーピング

グラファイト化された材料は真空でボールミルに運ばれ、物理的混合とボールミル処理を行います。270メッシュの分子ふるいでふるい分けを行い、ふるい下の材料を検査、測定、包装、保管します。ふるいの上の材料はさらなるボールミル処理を行い、粒度要件を満たしてからふるい分けます。

ドーピング改良。ドーピング改良法はより柔軟で、ドーピング要素も多様です。現在、研究者たちはこの方法に関して積極的に研究を進めています。グラファイトに非炭素元素をドーピングすることで、グラファイトの電子状態を変化させ、電子を得やすくし、これによりリチウムイオンの挿入をさらに増加させることができます。たとえば、リンとホウ素原子をグラファイト表面に成功裏にドーピングし、それと化学結合を形成することで、密度の高いSEI膜の形成が助けられ、グラファイトのサイクル寿命と速度特性が効果的に改善されました。グラファイト材料に異なる元素をドーピングすることは、その電気化学的性能に対して異なる最適化効果を持ちます。その中でも、リチウムを貯蔵する能力を持つ元素(Si、Sn)を追加することで、グラファイト負極材料の比容量を大幅に向上させることができます。

私たちの製品とソリューションについて詳しく知るためには、以下のフォームに記入してください。私たちの専門家の一人がすぐにご連絡いたします

ファックス: (+86) 021-60870195

住所:中国、上海、浦東、秀浦路2555号

著作権 © 2023.プロマイナー(上海)鉱業技術有限公司