Les matériaux d'anode se divisent principalement en deux catégories : les matériaux carbonés et les matériaux non carbonés. Le carbone fait référence aux systèmes à base de carbone, comprenant principalement des microsphères de mésocarbone, du graphite artificiel, du graphite naturel et du carbone dur. À l'heure actuelle, les matériaux carbonés les plus largement utilisés sont les matériaux d'anode en graphite, parmi lesquels le graphite artificiel et le graphite naturel ont des applications industrielles à grande échelle. Les matériaux non carbonés comprennent principalement des matériaux à base de silicium, des matériaux à base d'étain, du titanate de lithium, etc. Parmi ceux-ci, les matériaux d'anode à base de silicium sont les principaux objets de recherche des principaux fabricants de matériaux d'anode à l'heure actuelle et constituent l'un des nouveaux matériaux d'anode les plus susceptibles d'être appliqués à grande échelle à l'avenir.

Le matériau d'anode en graphite naturel est constitué de graphite en paillettes naturelles comme matière première, après broyage, criblage, sphéroidisation, purification, traitement de surface et d'autres processus préparés à partir du matériau cathodique.

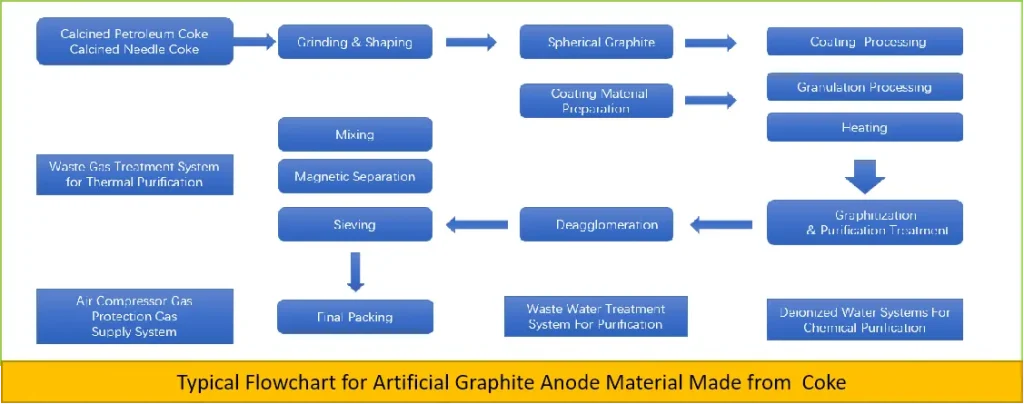

Le processus de fabrication du graphite artificiel peut être divisé en quatre étapes, et plus de dix petites procédures, la granulation et la graphitisation étant les clés. Le processus de production du matériau d'anode en graphite artificiel peut être divisé en quatre étapes : 1) prétraitement 2) granulation 3) graphitisation 4) broyage et criblage. Parmi les quatre étapes, le broyage et le criblage sont relativement simples, et la granulation et la graphitisation sont les deux maillons qui reflètent le seuil technique et le niveau de production de l'industrie des anodes.

Concernant le processus de production, tout d'abord, un ou plusieurs des particules de coke et conductrices, des nanotubes de carbone, du carbone noir, du noir d'acétylène sont pré-mélangés, puis le matériau mélangé et le carbone sont frittés et recouverts une fois, et les particules préparées sont graphitisées. Les matériaux graphitisés et les matériaux en résine pour un revêtement secondaire ; traitement de surface avec solvant, centrifugation, précipitation et autres méthodes pour séparer les particules solides du solvant, puis carbonisation, particules de 5-20um, pour obtenir un matériau d'anode en carbone à haut rendement. Dans cette méthode, en mélangeant et en fabriquant des particules, les particules sont recouvertes deux fois pour remplir l'enveloppe interne du matériau, de sorte que la structure interne du matériau soit stable, permettant ainsi au matériau d'anode en carbone d'avoir les avantages d'une haute performance en débit, d'une forte compaction sous pression, d'une haute capacité spécifique, etc.

(1)Prétraitement

Le matériau brut de graphite (coke aiguille ou coke de pétrole) est mélangé avec un liant pour le meulage à air (broyage). Selon les différents produits, les matières premières en graphite et l'adhésif (graphitisation) selon différentes proportions, le rapport de mélange est de 100 : (5~20), le matériau passe par la machine d'alimentation sous vide dans le trempage, puis le trempage dans le moulin à courant d'air pour le broyage à air, broyant les matières premières et auxiliaires de 5~10 mm de diamètre à 5-10 microns. Après le broyage à air, un collecteur de poussière à cyclone est utilisé pour collecter les matériaux de taille de particule requise, le taux de collecte des poussières étant d'environ 80 %, les gaz résiduels sont filtrés par le filtre du noyau et évacués, l'efficacité de dépoussiérage est supérieure à 99 %. Le matériau de l'élément filtrant est un tissu filtrant avec des pores de moins de 0,2 micron, qui peut intercepter toute la poussière supérieure à 0,2 micron. Le système de contrôle du ventilateur est en état de pression négative.

Différence : le moulin de prétraitement est divisé en moulin mécanique et en moulin à jet, maintenant le moulin à jet est la norme. Il existe plus de types d'adhésifs, tels que l'asphalte pétrolier, l'asphalte de charbon, la résine phénolique ou la résine époxy.

(2)Granulation/granulation secondaire

La granulation est une étape clé dans le traitement du graphite artificiel. La granulation est divisée en processus de pyrolyse et en processus de broyage en boule.

Processus de pyrolyse : le matériau intermédiaire 1 est introduit dans le réacteur de réaction et chauffé électriquement selon une certaine courbe de température dans une atmosphère de gaz inerte et sous une certaine pression. Il est agité à 200-300 pendant 1-3h puis chauffé à 400-500 pour obtenir le matériau avec une taille de particule de 10-20 mm. Le matériau est refroidi et déchargé, c'est-à-dire le matériau intermédiaire 2. Division du travail entre le moulin à billes et le tamis : alimentation sous vide, transport du matériau intermédiaire 2 au moulin à billes pour un broyage mécanique, broyage du matériau de 10~20 mm en matériau de taille de particule de 6~10 microns, et criblage pour obtenir le matériau intermédiaire 3. Le matériau sur le tamis est transporté de nouveau au moulin à billes par tuyau à vide pour le broyage des billes.

La taille, la distribution et la morphologie des particules de graphite affectent de nombreuses propriétés des matériaux d'anode. En général, plus la taille des particules est petite, meilleures sont les performances en termes de taux et de cycle de vie, mais l'efficacité initiale et la densité de compactage (affectant la densité énergétique volumique et la capacité spécifique) sont moins bonnes, et vice versa. Une distribution de taille de particule raisonnable (mélanger de grosses particules avec de petites particules, processus ultérieur) peut améliorer la capacité spécifique de l'électrode négative. La morphologie des particules a aussi une grande influence sur les performances de taux et de basse température.

Granulation secondaire : les petites particules ont une grande surface spécifique, plus de canaux et des chemins plus courts pour la migration des ions lithium, de bonnes performances en taux, et les grandes particules ont une densité de compactage élevée et une grande capacité. Comment prendre en compte les avantages des grandes et petites particules, et atteindre en même temps une haute capacité et un haut taux ? La réponse est de procéder à une granulation secondaire. En utilisant un matériau de base tel que le coke pétrolier fin et le coke aiguille, en ajoutant des matériaux de revêtement et des additifs, dans des conditions d'agitation à haute température, en contrôlant la proportion de matériau, la courbe de montée en température et la vitesse d'agitation, le matériau de base en grains fins peut être granulé deux fois, et le produit avec une taille de grain plus grande peut être obtenu. Comparé au produit de même taille de particule, la granulation secondaire peut améliorer efficacement la performance de rétention de liquide du matériau et réduire le coefficient d'expansion du matériau (il y a des cavités concaves entre les petites particules), raccourcir le chemin de diffusion des ions lithium, améliorer la performance de taux, mais aussi améliorer les performances à haute et basse température et les performances de cyclage du matériau.

Différences : le processus de granulation secondaire a de fortes barrières, de nombreux types de matériaux de revêtement et d'additifs, et est susceptible de rencontrer des problèmes tels que le revêtement irrégulier ou le décollement du revêtement, ou un mauvais effet de revêtement, etc. C'est un processus important pour le graphite artificiel haut de gamme.

(3)graphitisation

La graphitisation est la transformation ordonnée des atomes de carbone thermodynamiquement instables d'une structure de couches chaotiques à une structure cristalline de graphite par activation thermique. Par conséquent, un traitement thermique à haute température (HTT) est utilisé dans le processus de graphitisation pour fournir l'énergie nécessaire à la réorganisation atomique et à la transformation structurelle. Afin d'améliorer le degré de graphitisation des matériaux en carbone réfractaires, des catalyseurs peuvent également être ajoutés.

Pour obtenir un meilleur effet de graphitisation, trois aspects doivent être pris en compte : 1. Maîtriser la méthode de chargement des matériaux résistants dans le four (chargement horizontal, chargement vertical, chargement en dislocation et chargement mixte, etc.) et pouvoir ajuster la distance entre les matériaux en fonction des différentes performances des matériaux résistants ; 2. Selon la capacité et les spécifications des produits du four de graphitisation, une courbe de puissance différente est utilisée pour contrôler le taux de montée et de descente dans le processus de graphitisation ; 3. Dans des circonstances spécifiques, ajouter un catalyseur dans les ingrédients pour améliorer le degré de graphitisation, c'est-à-dire la "graphitisation catalytique".

Différences : Les différentes qualités de graphite artificiel ont des taux de chauffage et de refroidissement, des temps de maintien, des catalyseurs, etc. différents. Il est prévu que les types de fours de graphitisation utilisés diffèrent, entraînant des différences relativement importantes en termes de performance et de coût. La graphitisation étant séparée des processus d'entrée et de sortie, en particulier le processus de chauffage et de refroidissement, est fondamentalement programmée, mais le temps de graphitisation est long et l'investissement en équipement est important, ce qui nécessite plus de traitement sous-traité, sans risque de fuite technologique.

Carbonisation revêtue : La carbonisation revêtue utilise un matériau carbone semblable au graphite comme "noyau" et revêt une couche de matériau carbone amorphe uniforme à sa surface pour former des particules similaires à une structure de type "noyau-coquille". Les précurseurs des matériaux en carbone amorphes couramment utilisés comprennent des matériaux en carbone issus de pyrolyse à basse température tels que la résine phénolique, le goudron et l'acide citrique. L'espacement intercalcaire des matériaux en carbone amorphes est plus important que celui du graphite, ce qui peut améliorer la performance de diffusion des ions lithium à l'intérieur. Film SEI, améliore le premier effet, la durée de cycle, etc.

Différences : Différents fabricants choisissent différents précurseurs et différentes procédures de chauffage, de sorte que l'épaisseur et l'uniformité de la couche de revêtement soient également différentes, ce qui entraîne des variations de coût et de performance des produits.

(4) Screening/dopage

Les matériaux graphités sont transportés au broyeur à billes par aspiration, puis subissent un mélange physique et un broyage à billes. Ils sont tamisés avec un tamis moléculaire de 270 mailles, et le matériau sous le tamis est inspecté, mesuré, emballé et stocké. Le matériau sur le tamis est ensuite broyé à nouveau pour répondre aux exigences de taille des particules et est ensuite tamisé.

Modification par dopage. La méthode de modification par dopage est plus flexible et les éléments dopants sont diversifiés. Actuellement, les chercheurs étudient activement cette méthode. Le dopage d'éléments non carbonés dans le graphite peut changer l'état électronique du graphite, rendant plus facile l'obtention d'électrons, augmentant ainsi l'intercalation des ions lithium. Par exemple, le dopage réussi des atomes de phosphore et de bore à la surface du graphite et la formation de liaisons chimiques avec eux aident à former un film SEI dense, ce qui a effectivement amélioré la durée de cycle et la performance en taux du graphite. Le dopage de différents éléments dans le matériau graphite a des effets d'optimisation différents sur sa performance électrochimique. Parmi eux, l'ajout d'éléments (Si, Sn) qui ont également la capacité de stocker le lithium peut améliorer considérablement la capacité spécifique des matériaux d'anode en graphite.

Pour en savoir plus sur nos produits et solutions, veuillez remplir le formulaire ci-dessous et l'un de nos experts vous répondra sous peu

Projet de flottation de l'or de 3000 TPD dans la province du Shandong

Flottation de minerai de lithium de 2500 TPD au Sichuan

Fax : (+86) 021-60870195

Adresse :No.2555, Route Xiupu, Pudong, Shanghai

Droits d'auteur © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.