Die Lithium-Ionen-Batterie ist ein komplexes System, das die positive Elektrode, negative Elektrode, Diaphragma, Elektrolyt, Flusskollektor und Bindemittel, Leitfähigkeitsmittel usw. umfasst. Die beteiligten Reaktionen umfassen die elektrochemische Reaktion der positiven und negativen Elektroden, die Lithiumionenleitung, Elektronenleitung und Wärmeleitung usw. Der Produktionsprozess von Lithiumbatterien ist lang und umfasst mehr als 50 Prozesse.

Die Lithiumbatterie kann nach der Form in zylindrische Batterien, quadratische Batterien und Softpack-Batterien unterteilt werden, und ihr Produktionsprozess weist einige Unterschiede auf, aber insgesamt kann der Herstellungsprozess von Lithium in den ersten Schritt (Elektrodenherstellung), den mittleren Schritt (Zellensynthese) und den letzten Schritt (Formung und Verpackung) unterteilt werden. Aufgrund der hohen Sicherheitsanforderungen der Lithium-Ionen-Batterie sind die Genauigkeit, Stabilität und Automatisierungsgrad der Lithiumbatterieausrüstung im Batteriefertigungsprozess von hoher Bedeutung.

Lithium Elektrogeräte sind die Anoden- und Kathodenmaterialien, Diaphragmaterialien, Elektrolyte und andere Rohmaterialien, die durch einen geordneten Prozess, Fertigungsprozessgeräte hergestellt werden; Lithium Elektrogeräte haben einen erheblichen Einfluss auf die Leistung und Kosten der Lithiumbatterie und sind einer der bestimmten Faktoren. Je nach unterschiedlichen technologischen Prozessen können Lithium Elektrogeräte in Frontbereichsausrüstung, Mittelbereichsausrüstung und Nachbereichsausrüstung unterteilt werden. In der Lithiumproduktionslinie beträgt das Verhältnis des Wertes von Frontbereich, Mittelbereich und Nachbereichsausrüstung etwa 4:3:3.

Der Hauptprozess des vorhergehenden Prozesses umfasst: Mischen, Beschichten, Walzenpressen, Schneiden, Produktion, Stanzen, die eingesetzten Geräte umfassen hauptsächlich: Mischer, Beschichtungsmaschine, Walzenpresse, Schneidemaschine, Produktionsmaschine, Stanzmaschine usw.

Die Schlamm-Mischung (eingesetzte Geräte: Vakuummischer) dient dazu, die festen Batterie-Materialien für die positive und negative Elektrode gleichmäßig zu mischen und dann das Lösungsmittel hinzuzufügen, um einen Schlamm zu rühren. Die Schlamm-Mischung ist der Anfang des vorhergehenden Prozesses und bildet die Grundlage für die anschließende Beschichtung, das Walzen und andere Prozesse.

Das Beschichten (Gerät: Beschichtungsmaschine) dient dazu, den Schlamm gleichmäßig auf das Metallfolie aufzutragen und in positive und negative Stücke zu trocknen. Als zentraler Bestandteil des vorhergehenden Prozesses hat die Ausführungsqualität des Beschichtungsprozesses tiefgreifende Auswirkungen auf die Konsistenz, Sicherheit und Lebensdauer der fertigen Batterie, weshalb die Beschichtungsmaschine den höchsten Wert der Geräte im vorhergehenden Prozess hat.

Das Walzenpressen (benutztes Gerät: Walzenpresse) dient dazu, die beschichtete Elektrodenfolie weiter zu verdichten, um die Energiedichte der Batterie zu erhöhen. Die Glätte der nachgepressten hinteren Elektrode beeinflusst direkt die Verarbeitungseffizienz des nachfolgenden Schneidprozesses, und die Gleichmäßigkeit des aktiven Materials der Elektrode beeinflusst indirekt die Leistung der Zelle.

Das Schneiden (eingesetztes Gerät: Schneidemaschine) dient dazu, die breitere Spule des Pols kontinuierlich in eine Reihe von schmalen Stücken der erforderlichen Breite zu schneiden. Im Schneidprozess kommt es bei der Polscheibe zu Scherbruchversagen, und der Zustand der Kante nach dem Schneiden (keine Grate, kein Wellen) ist der Schlüssel zur Bewertung der Leistung der Schneidemaschine.

Die Folienherstellung (Gerät: Folienherstellungsmaschine) umfasst das Schweißen von Pollaschen nach dem Schneiden, das Anbringen von Schutzband, das Wickeln von Pollaschen oder das Verwenden von Laserschneiden zur Formung von Pollaschen usw., für den anschließenden Wickelprozess. Das Stanzen (benutztes Gerät: Stanzmaschine) erfolgt nach dem Beschichten der Polplatte und der Formgebung für den nachfolgenden Prozess.

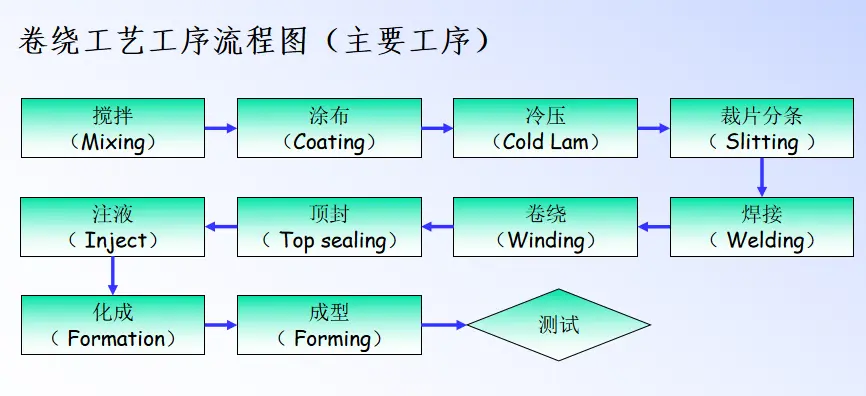

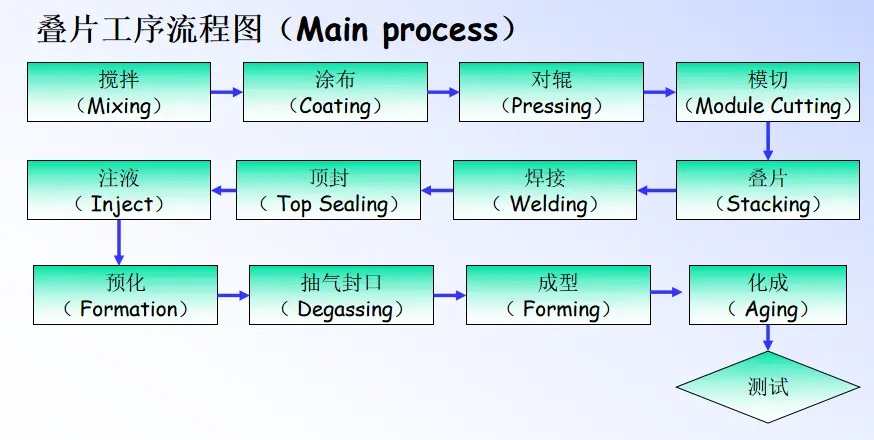

Das Wesen des Mittelprozesses ist der Montageprozess. Konkret handelt es sich um die ordnungsgemäße Montage der (positiven und negativen) Polstücke, die aus dem vorhergehenden Prozess zusammen mit der Diaphragma und dem Elektrolyt hergestellt wurden. Aufgrund der unterschiedlichen Energiespeicherstrukturen von quadratischen (Rollen), zylindrischen (Rollen) und Softpack (Schicht) Batterien gibt es offensichtliche Unterschiede in der technischen Route und der Produktionslinienausrüstung der verschiedenen Arten von Lithiumbatterien im Mittelprozess. Konkret umfasst der Mittelprozess für quadratische und zylindrische Batterien hauptsächlich Wickeln, Flüssigkeitsspritzen und Verpackung. Die eingesetzten Geräte umfassen hauptsächlich: Wickelmaschine, Flüssigkeitsspritzmaschine, Verpackungsgeräte (Gehäusezuführmaschine, Nutrollmaschine, Siegelmaschine, Schweißmaschine) usw. Der Hauptprozess der Mittelprozess der Softpack-Batterie besteht aus Laminieren, Flüssigkeitsspritzen und Verpackung. Die eingesetzten Geräte umfassen hauptsächlich Laminiermaschine, Flüssigkeitsspritzmaschine und Verpackungsgeräte.

Wickeln (benutzte Ausrüstung: Wickelmaschine)wird verwendet, um das durch den Herstellungsprozess oder den Wickel-Stanzmechanismus gefertigte Polarkap zu einer Batteriezelle von Lithium-Ionen-Batterien zu wickeln, hauptsächlich verwendet in der Produktion von quadratischen und runden Lithiumbatterien. Die Wickelmaschine kann in zwei Kategorien unterteilt werden: quadratische Wickelmaschine und zylindrische Wickelmaschine, die jeweils für die Produktion von quadratischen und zylindrischen Lithiumbatterien eingesetzt werden. Im Vergleich zum zylindrischen Wickeln erfordert der Prozess des quadratischen Wickelns eine höhere Spannungssteuerung, weshalb die quadratische Wickelmaschine schwieriger ist.

Laminierung (verwendete Ausrüstung: Laminiergerät) ist die Laminierung von einzelnen Polarteilen, die im Stanzprozess hergestellt werden, zu Lithium-Ionen-Batteriezellen, hauptsächlich verwendet in der Produktion von flexiblen Batterien. Im Vergleich zu quadratischen und zylindrischen Zellen weisen weich ummantelte Zellen offensichtliche Vorteile in Bezug auf Energiedichte, Sicherheit und Entladeleistung auf. Allerdings erfordert der Laminierer, wenn er eine einzelne Stapelaufgabe abgeschlossen hat, die Koordination mehrerer Teilprozesse und komplexer Mechanismen, sodass er mit einer komplexen Dynamiksteuerung umgehen muss, um die Stapeleffizienz zu verbessern. Die Geschwindigkeit der Wickelmaschine steht in direktem Zusammenhang mit der Wickeleffizienz, und die Methode zur Effizienzsteigerung ist relativ einfach. Derzeit sind die Produktionseffizienz und der Ertrag der laminierten Zelle nicht so gut wie die der gewickelten Zelle.

Flüssigkeitsspritze (verwendete Ausrüstung: Flüssigkeitsspritze) ist die quantitative Einspritzung von Batteriewahlösemittel in die Zelle.

Kernverpackung (verwendete Ausrüstung: Gehäusemaschine, Rillenvormaschine, Versiegelungsmaschine, Schweißmaschine) besteht darin, den Wickelkern in das Gehäuse des Kerns zu setzen.

Durch den mittleren Prozess wurde die funktionale Struktur der Lithiumbatteriezelle geformt, die Bedeutung des letzten Prozesses besteht darin, sie zu aktivieren, durch Überprüfung, Sortierung, Montage, die Sicherheit und stabile Leistung der Lithiumbatterieprodukte zu gewährleisten. Die Hauptprozesse des letzten Abschnitts umfassen: Bildung, Volumentrennung, Überprüfung, Sortierung usw. Die beteiligte Ausrüstung umfasst hauptsächlich: Lade- und Entlademaschine, Prüfausrüstung usw.

Bildung (verwendete Ausrüstung: Lade-Entlademaschine) besteht darin, die Zelle durch die erste Ladung zu aktivieren, währenddessen eine effektive Passivierungsschicht (SEI-Schicht) auf der Oberfläche der negativen Elektrode erzeugt wird, um die “Initialisierung” der Lithiumbatterie zu erreichen.

Kapazitätsteilung (verwendete Ausrüstung: Lade-Entlademaschine) , nämlich “Analysenkapazität”, besteht darin, die Zelle gemäß dem Entwurfsstandard zu laden und zu entladen, um die elektrische Kapazität der Zelle zu messen. Die Lade- und Entladung der Zelle erfolgt durch die Bildung, kapazitive Prozesse, sodass die Lade- und Entlademaschine die am häufigsten verwendete Kernausrüstung ist. Die minimale Arbeitseinheit der Lade-Entlademaschine ist “Kanal”. Eine “Einheit” (BOX) besteht aus einer Anzahl von “Kanälen”, und mehrere “Einheiten” werden zusammengefügt, um eine Lade-Entlademaschine zu bilden.

Testen (verwendete Ausrüstung: Testausrüstung)Sollte vor und nach dem Laden, Entladen und Stehen durchgeführt werden; Sortierung dient dazu, die Batterien nach der Bildung und Volumenabtrennung gemäß bestimmten Standards basierend auf Testergebnissen zu klassifizieren und auszuwählen. Die Bedeutung des Erkennungs- und Sortierprozesses besteht nicht nur darin, nicht qualifizierte Produkte zu eliminieren, denn in der praktischen Anwendung von Lithium-Ionen-Batterien werden die Zellen oft parallel und in Serie kombiniert, sodass die Auswahl der Zelle mit ähnlicher Leistung förderlich für die Gesamtleistung der Batterie ist, um das Optimale zu erreichen.

Um mehr über unsere Produkte und Lösungen zu erfahren, füllen Sie bitte das untenstehende Formular aus, und einer unserer Experten wird sich in Kürze bei Ihnen melden.

3000 TPD Goldflotationsprojekt in der Provinz Shandong

2500 TPD Lithiumerzfloation in Sichuan

Fax: (+86) 021-60870195

Adresse:Nr. 2555, Xiupu Straße, Pudong, Shanghai

Urheberrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.