Литиевый ионный аккумулятор представляет собой сложную систему, включая положительный электрод, отрицательный электрод, диафрагму, электролит, коллектор жидкости и связующий агент, проводящее вещество и т.д. Включенные реакции включают электрохимическую реакцию положительного и отрицательного электродов, проводимость ионов лития, проводимость электронов и тепловую диффузию и т.д. Процесс производства литиевых батарей длителен и включает более 50 процессов.

Литиевую батарею можно разделить на цилиндрические батареи, квадратные батареи и мягкие упаковки в зависимости от формы, и процесс ее производства имеет некоторые различия, но в целом процесс производства лития можно разделить на первый этап (изготовление электродов), средний этап (синтез ячеек) и последний этап (формирование и упаковка). Поскольку показатели безопасности литиевого ионного аккумулятора очень высоки, точность, стабильность и уровень автоматизации оборудования для литиевых батарей имеют высокие требования в процессе их производства.

Литиевое электрооборудование – это анодные и катодные материалы, материалы диафрагм, электролит и другие исходные материалы, проходящие упорядоченный процесс, оборудование производственного процесса, литиевое электрооборудование оказывает значительное влияние на характеристики и стоимость литиевых батарей, является одним из определяющих факторов. В зависимости от различных технологических процессов литиевое электрооборудование можно разделить на переднее, среднее и заднее оборудование. В литиевой производственной линии стоимость переднего, среднего и заднего оборудования составляет примерно 4:3:3.

Основной процесс предшествующего процесса: смешивание, нанесение покрытия, роликовая прессовка, резка, производство, высечка, используемое оборудование включает в себя: миксер, машину для нанесения покрытия, роликовый пресс, машину для нарезки, производственную машину, машину для высечки и т.д.

Смешивание суспензии (используемое оборудование: вакуумный миксер) заключается в равномерном смешивании положительных и отрицательных твердых батарейных материалов, а затем добавлении растворителя для перемешивания в суспензию. Смешивание суспензии является началом предыдущего процесса, которое завершает последующее нанесение покрытия, роликовую и другие процессы перед основой.

Покрытие (оборудование: машина для нанесения покрытия)состоит в равномерном перемешивании суспензии, которая наносится на металлическую фольгу и высушивается в положительные и отрицательные элементы. Поскольку это ключевая часть предыдущего процесса, качество выполнения процесса покрытия profoundly влияет на согласованность, безопасность и жизненный цикл готовой батареи, поэтому машина для покрытия имеет наивысшую ценность среди оборудования предыдущего процесса.

Процесс рулонного прессования (используемое оборудование: рулонный пресс) состоит в дополнительном сжатии покрытого электрода, чтобы улучшить энергоемкость батареи. Гладкость заднего электрода, который прошел через рулонное прессование, непосредственно влияет на эффективность обработки пост-процесса резки, а однородность активного материала электрода косвенно влияет на производительность элемента.

Резка (используемое оборудование: резальный станок) состоит в непрерывной нарезке широкой рулонной полюса на несколько узких полос нужной ширины. В процессе резки полюсная полоска сталкивается с сдвиговым разрывом, а уровень края после резки (без заусенцев, без изгибов) является ключевым для оценки производительности резального станка.

Изготовление пленки (оборудование: станок для изготовления пленки) включает сварку полюсных ушек после резки, наклеивание защитной ленты, обертывание полюсных ушек или использование лазерной резки для формования полюсных ушек и т.д. для последующего процесса намотки. Вырубка (используемое оборудование: вырубной станок) это покрытие послеPunching формования полюсного элемента для последующего процесса.

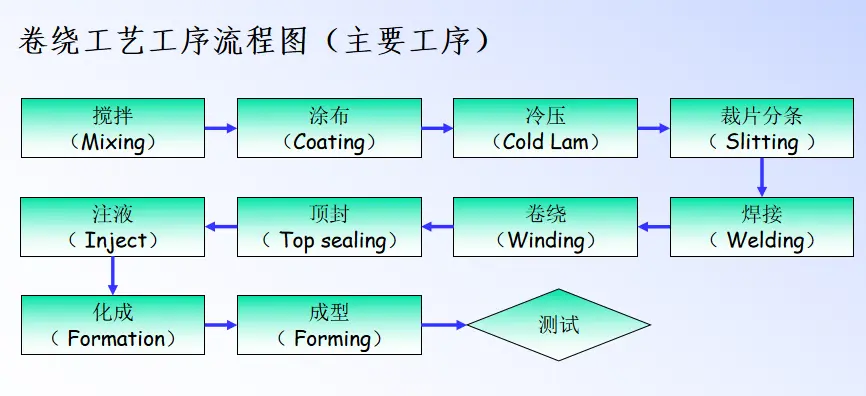

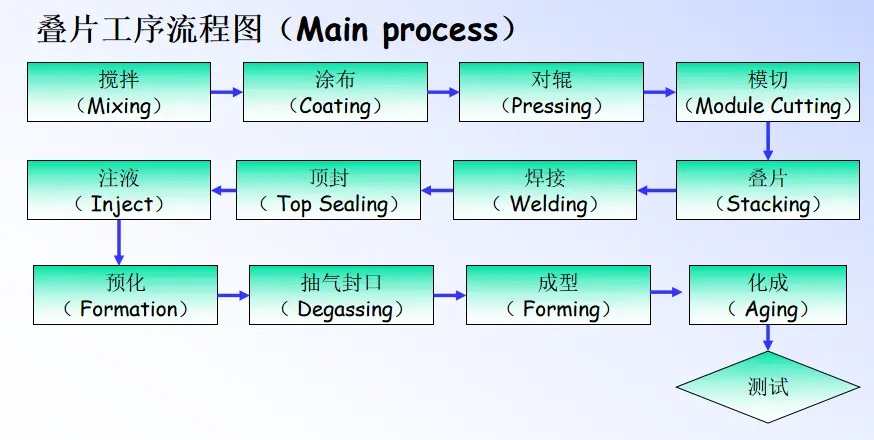

Суть промежуточного процесса заключается в процессе сборки. В частности, это упорядоченная сборка (положительных и отрицательных) полюсных элементов, созданных на предыдущем этапе, с диафрагмой и электролитом. Из-за различных структур хранения энергии квадратных (катушечных), цилиндрических (катушечных) и мягких упаковок (послойных) батарей существуют явные различия в техническом маршруте и оборудовании производственной линии различных типов литий-ионных батарей в промежуточном процессе. Конкретно, промежуточный процесс квадратных и цилиндрических батарей в основном включает намотку, заливку и упаковку. Важное оборудование включает: намоточный станок, машину для заливки, упаковочное оборудование (машина для подачи оболочки, машина для прокатки пазов, запечатывающее устройство, сварочный аппарат) и т.д. Основной процесс в промежуточном процессе мягкой упаковки заключается в ламинировании, заливке и упаковке. Основное оборудование включает в себя ламинирующий станок, машину для заливки и упаковочное оборудование.

Намотка (используемое оборудование: намоточный станок) используется для намотки полюсной пластины, изготовленной в процессе производства или механизма вырубки, в элемент батареи литий-ионного аккумулятора, в основном используется при производстве квадратных и круглых литий-ионных батарей. Намоточные машины можно разделить на квадратные и цилиндрические, что соответственно применяется для производства квадратных и цилиндрических литий-ионных батарей. По сравнению с цилиндрической намоткой, процесс квадратной намотки требует более высокого контроля натяжения, поэтому квадратная намоточная машина более сложна в использовании.

Ламинирование (используемое оборудование: ламинировщик)является ламинацией отдельных полюсных частей, выполненной в процессе высечивания, в ячейки литий-ионных батарей, в основном используемых в производстве гибких батарей. По сравнению с квадратными и цилиндрическими ячейками, ячейки с мягким покрытием обладают явными преимуществами в плотности энергии, безопасности и характеристиках разряда. Однако, когда ламинирующее устройство завершает задачу укладки, это требует координации нескольких подпроцессов и сложных механизмов, что требует управления сложной динамикой для повышения эффективности укладки. Скорость намоточной машины непосредственно связана с эффективностью намотки, и метод повышения эффективности относительно прост. В настоящее время эффективность производства и выход ламинированной ячейки не так хороши, как у намотанной ячейки.

Машина для жидкой инъекции (используемое оборудование: машина для жидкой инъекции)является количественной инъекцией электролита батареи в ячейку.

Упаковка сердечника (используемое оборудование: оболочная машина, машина для прокатки пазов, машина для запечатывания, сварочная машина)означает размещение коечного сердечника в оболочке сердечника.

В процессе формирования была создана функциональная структура ячейки литий-ионной батареи, значение последующего процесса заключается в активации этой структуры, через детекцию, сортировку, сборку, для обеспечения безопасности и стабильной работы литий-ионных батарей. Основные процессы последней части включают: формирование, разделение по объему, детекцию, сортировку и т.д. В основном используемое оборудование включает: машину для зарядки и разрядки, оборудование для детекции и др.

Формирование (используемое оборудование: машина для зарядки и разрядки)означает активацию ячейки через первую зарядку, в процессе которой на поверхности отрицательного электрода образуется эффективная пассивационная пленка (SEI пленка), чтобы достичь "инициализации" литий-ионной батареи.

Разделение по емкости (используемое оборудование: машина для зарядки и разрядки), а именно "анализ емкости", означает зарядку и разрядку ячейки в соответствии с проектным стандартом для измерения электрической емкости ячейки. Зарядка и разрядка ячейки через процессы формирования и емкостного процесса, поэтому машина для зарядки и разрядки является наиболее часто используемым оборудованием после сердечника. Минимальная рабочая единица машины для зарядки и разрядки - это "канал". "Единица" (BOX) состоит из множества "каналов", а множество "единиц" объединяются для формирования машины для зарядки и разрядки.

Тестирование (используемое оборудование: тестовое оборудование)должно проводиться до и после зарядки, разрядки и ожидания; сортировка заключается в классификации и отборе батарей после формирования и разделения по объему в соответствии с определенными стандартами по результатам тестирования. Значение процесса детекции и сортировки не только в том, чтобы исключить неквалифицированные продукты, поскольку в практическом применении литий-ионных батарей ячейки часто комбинируются параллельно и последовательно, поэтому отбор ячеек с аналогичными характеристиками способствует улучшению общей производительности батареи, чтобы достичь оптимального результата.

Чтобы узнать больше о наших продуктах и решениях, пожалуйста, заполните форму ниже, и один из наших специалистов свяжется с вами в ближайшее время

3000 ТПД проект флотации золота в провинции Шаньдун

2500 ТПД флотации литиевой руды в Сычуани

Факс: (+86) 021-60870195

Адрес:Пр. Сиупу, д. 2555, Пудун, Шанхай

Авторское право © 2023.Prominer (Шанхай) Mining Technology Co., Ltd.