リチウムイオン電池は、正極、負極、隔膜、電解液、導体集電体およびバインダーなどを含む複雑なシステムです。関与する反応には、正極と負極の電気化学反応、リチウムイオンの伝導、電子の伝導、熱の拡散などが含まれます。リチウム電池の製造プロセスは長く、50以上の工程が含まれています。

リチウム電池は、形式に応じて円筒状電池、角型電池およびソフトパッケージ電池に分けることができ、その製造プロセスには若干の違いがありますが、全体としてリチウム製造プロセスは、最初のステップ(電極製造)、中間ステップ(セル合成)、最後のステップ(成形およびパッケージング)に分けることができます。リチウムイオン電池の安全性能は非常に高いため、電池製造プロセスにおいてリチウム電池設備の精度、安定性および自動化レベルが高く要求されます。

リチウム電気設備は、陽極および陰極材料、隔膜材料、電解液などの原材料を秩序だてたプロセスを通じて製造するプロセス設備であり、リチウム電気設備はリチウム電池の性能およびコストに大きな影響を与え、決定因子の一つです。異なる技術プロセスに応じて、リチウム電気設備は前半セクション設備、中間セクション設備、後半セクション設備に分けられます。リチウム生産ラインにおいて、前半セクション、中間セクション、後半セクション設備の価値は約4:3:3を占めています。

前のプロセスの主な工程は、混合、コーティング、ローラープレス、切断、生産、抜き取りであり、関与する設備は主に次の通りです:ミキサー、コーティング機、ローラープレス、スライス機、生産機、ダイカット機などです。

スラリー混合(使用設備:真空ミキサー)は、正極および負極の固体バッテリー材料を均一に混合し、溶剤を加えてスラリーに撹拌します。スラリー混合は前工程の始まりであり、その後のコーティングやローラーなどの工程を行う基盤を完成させるものです。

コーティング(設備:コーティング機)は、スラリーを金属箔に均一にコートし、乾燥させて正極および負極の部品にする工程です。前の工程の核心部分として、コーティング工程の実行品質は完成したバッテリーの一貫性、安全性、ライフサイクルに深く影響を与えるため、コーティング機は前工程における設備の中で最も価値が高いものです。

ローラープレス(使用設備:ローラープレス)は、コートされた電極シートをさらに圧縮してバッテリーのエネルギー密度を改善する工程です。ローラープレスされた後の電極の平滑さは、後続の切断工程の加工効果に直接影響を与え、電極の活性材料の均一性はセルの性能に間接的に影響を与えます。

スリッティング(使用設備:スリッティング機)は、ポールの幅広のコイルを必要な幅の狭い部分に連続的にスライスする工程です。切断の過程で、ポールスライスはせん断破断故障に遭遇し、切断後のエッジのレベル(バリなし、たわみなし)がスリッティング機の性能を評価する鍵となります。

フィルム製造(使用設備:フィルム製造機)は、切断後のポールラグの溶接、保護テープの貼付、ポールラグのラッピング、またはレーザー切断を使用してポールラグの形状を整えるなど、後続の巻き取り工程のためのものです。ダイカット(使用設備:ダイカット機)は、ポール部品をパンチング成形した後のコーティングで、後続の工程のためのものです。

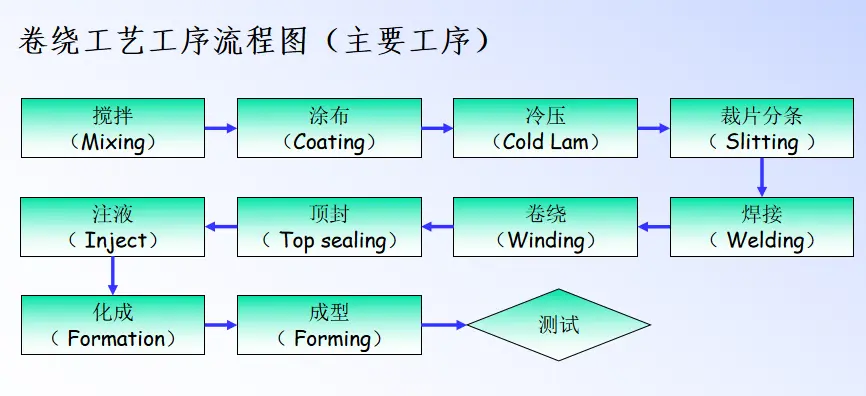

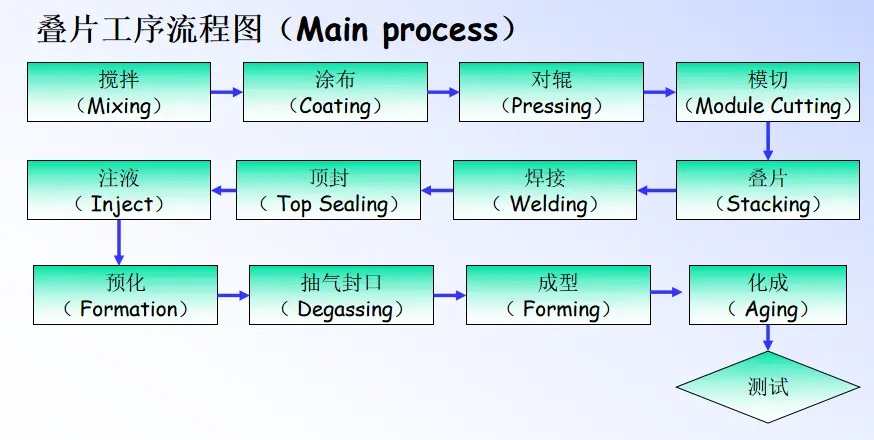

中間工程の本質は、組立工程です。具体的には、前の工程で作成された(正極および負極)ポール部品を隔膜と電解質と共に秩序立てて組み立てることです。角型(巻き取り)、円筒型(巻き取り)、およびソフトパック(層)バッテリーのエネルギー貯蔵構造が異なるため、中間工程における異なる種類のリチウムバッテリーの技術的ルートと生産ライン設備には明らかな違いがあります。具体的には、角型および円筒型バッテリーの中間工程は主に巻き取り、液体注入、パッケージングを含み、関与する設備は主に巻き取り機、液体注入機、パッケージング設備(シェル供給機、溝成形機、封止機、溶接機)などです。ソフトパックバッテリーの中間工程の主な工程は、積層、液体注入、パッケージングです。関与する設備は主に積層機、液体注入機、パッケージング設備です。

巻き付け (使用機器: 巻き付け機)は、製造工程または巻き die カッティングメカニズムによって作られたポールシートをリチウムイオン電池のバッテリーセルに巻き付けるために使用され、主に角型および円筒形リチウム電池の生産に使用されます。巻き付け機は、角型巻き付け機と円筒型巻き付け機の2つのカテゴリーに細分化され、それぞれ角型および円筒型リチウム電池の生産に使用されます。円筒型巻き付けと比較して、角型巻き付けプロセスはより高いテンション制御を要求するため、角型巻き付け機はより困難です。

積層 (使用機器: ラミネーター)は、ダイカッティングプロセスで作られた単一のポール片をリチウムイオン電池セルに積層するもので、主にフレキシブルバッテリーの生産に使用されます。角型および円筒型セルと比較して、ソフトクレードセルはエネルギー密度、安全性、および放電性能において明らかな利点があります。しかし、ラミネーターが単一のスタッキングタスクを完了すると、複数のサブプロセスと複雑なメカニズムの調整を伴うため、スタッキング効率を向上させるために複雑なダイナミクス制御を扱う必要があります。巻き付け機の速度は巻き付け効率に直接関係し、効率を向上させる方法は比較的簡単です。現在、ラミネートセルの生産効率と歩留まりは巻き付けセルに及びません。

液体注入機 (使用機器: 液体注入機)は、バッテリー電解液をセルに定量的に注入するものです。

コアパッケージング (使用機器: シェル機、溝ローリング機、封止機、溶接機)は、巻き付けコアをコアのシェルに入れることです。

中間プロセスを経て、リチウム電池セルの機能構造が形成され、後者のプロセスの意義はそれを活性化することにあります。検出、ソーティング、組立を通じて、安全で安定した性能を持つリチウム電池製品の使用が可能になります。後半プロセスの主要なプロセスには、形成、容量分離、検出、ソーティングなどが含まれ、関与する機器は主に充電および放電機、検出機器などです。

形成 (使用機器: 充電放電機)は、最初の充電を通じてセルを活性化するもので、その間に負極表面に効果的なパッシベーションフィルム (SEIフィルム) が生成され、リチウム電池の「初期化」が達成されます。

容量分割 (使用機器: 充電放電機)、すなわち「分析容量」は、セルの電気容量を測定するために設計標準に従ってセルを充電および放電することです。形成、容量プロセスを通じてセルの充電および放電を行うため、充電放電機はコア機器の中で最も一般的に使用されます。充電放電機の最小作業単位は「チャネル」です。「ユニット」(BOX) はいくつかの「チャネル」で構成され、複数の「ユニット」が組み合わさって充電放電機を形成します。

テスト(使用機器:テスト機器)充電、放電および静置の前後に行うべきです。仕分けは、特定の基準に従って試験結果に基づいて形成と容量分離の後にバッテリーを分類し選択することです。検出と仕分けプロセスの重要性は、不適合製品を排除するだけではなく、リチウムイオンバッテリーの実際の応用においてセルがしばしば並列および直列に結合されるため、類似の性能を持つセルを選択することがバッテリーの全体的な性能を最適化するのに役立ちます。

私たちの製品とソリューションについて詳しく知るためには、以下のフォームに記入してください。私たちの専門家の一人がすぐにご連絡いたします

ファックス: (+86) 021-60870195

住所:中国、上海、浦東、秀浦路2555号

著作権 © 2023.プロマイナー(上海)鉱業技術有限公司