Ruweerts: Sulfide Kopererts Koperpercentage: 1,2% Doel Flotatie Herstelpercentage: 92%

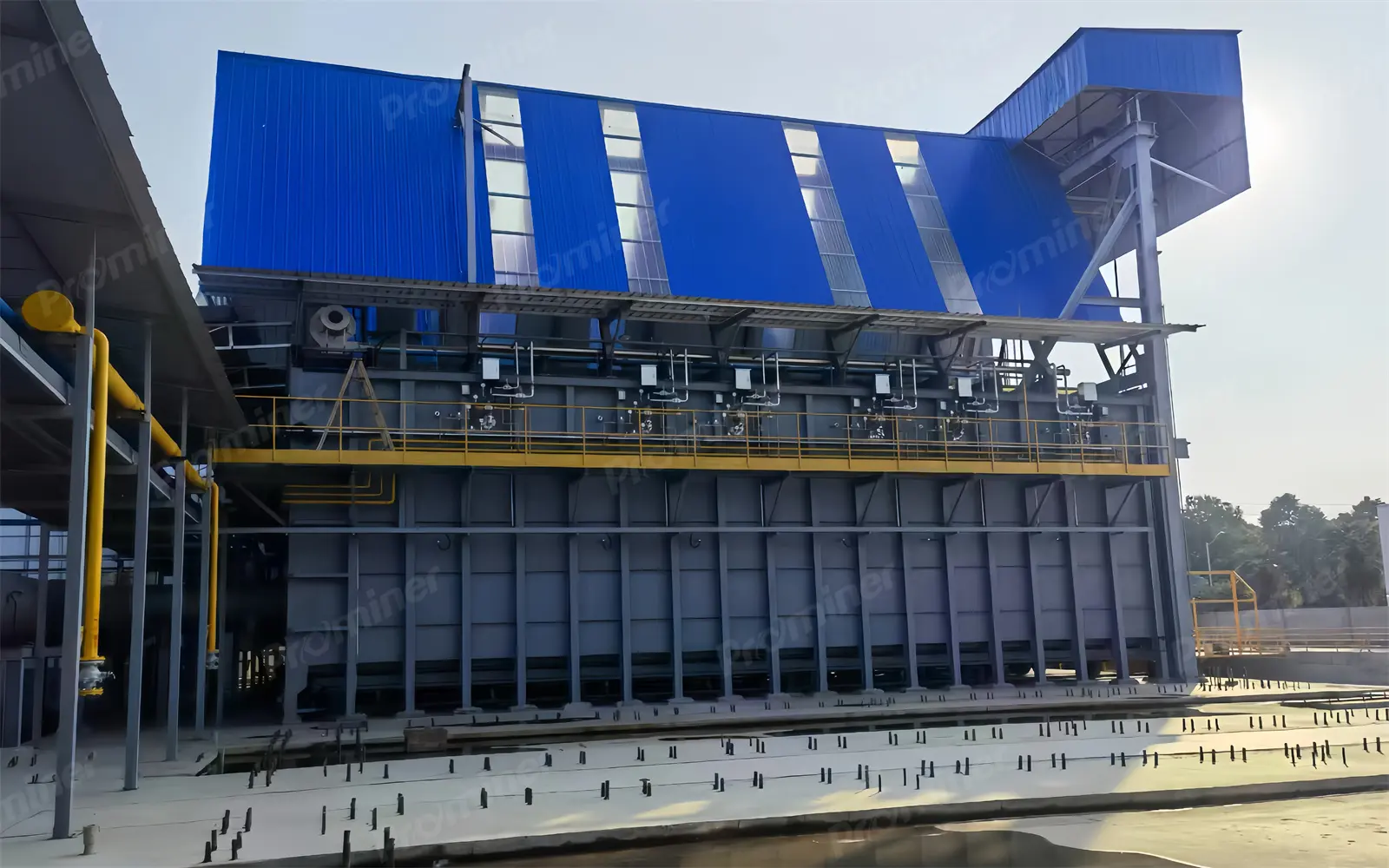

Prominer biedt verschillende soorten ovens voor primaire en secundaire bakprocessen van koolstof- en grafietmaterialen, waaronder CBF (car bottom furnace), putring- en tunnelovens. Aangezien de bak- en herbakprocessen voor anodemateriaal, speciale grafiet, isostatische grafiet, HP- en UHP-elektroden en -nippels verschillende verwarmingscurves en stookcycli hebben, is het ontwerp en de selectie van het type oven volgens de vereiste eindproductparameters en klantvereisten van groot belang om de kwaliteit van het eindproduct te waarborgen.

Ontwerptemperatuur: Max. 1250°C

Energieverbruik: 1.8 - 3.5 GJ/T product voor secundaire bak

HP-elektrode, UHP-elektrode bak- en herbakproces

Kunstmatig grafiet anodemateriaal pre-koolproces

Speciale grafiet en isostatische grafiet

Onze apparatuur met de belangrijkste voordelen hieronder

| Kenmerk | CBF-oven | Putringoven | Tunneloven: |

|---|---|---|---|

| Ontwerptemperatuur: | Max. 1250°C | Max. 1100°C | Max. 1050°C |

| Temperatuurverschil: | ±3~10°C Verticaal en ±10°C Horizontaal | ±50℃ Verticaal | ±50℃ Verticaal |

| Energieverbruik: | Primaire bak: 4.2-6.0 GJ/T product | Primaire bak: 2.8 GJ/T product | |

| Secundaire bak: 2.5-3.5 GJ/T product | Secundaire bakkerij: 1,8 GJ/T product | 1.8GJ/gebakken product voor secundaire bak | |

| Laadwijze: | Behoefte aan een kruik voor poedermateriaal* | Geen behoefte aan een kruik | Behoefte aan een kruik voor poedermateriaal* |

| Packingmateriaal: | CPC-kolen voor primaire bak, geen behoefte aan herbakken. | CPC-kolen voor primaire bak, geen behoefte aan herbakken. | Geen behoefte |

| Toepassing: | Koolstofkathode, UHP-elektrode, isostatisch grafiet en speciaal grafiet | Primaire bak en secundaire bak voor koolstofkathode, UHP-elektrode | Secundaire bak voor UHP-elektrode en voorbewerking voor anodemateriaal. |

| Ontwerptemperatuur | Max. 1250°C |

| Temperatuurverschil | ±3~10°C verticaal en ±10°C horizontaal |

| Temperatuurnauwkeurigheid | ±1~5℃ |

| Verwarmingssnelheid | 0.5~10℃/h instelbaar |

| Koelsnelheid | 2℃–15℃/h instelbaar |

| Energieverbruik | 4.2-6.0 GJ/T gebakken product voor primaire bak 2.5-3.5 GJ/T gebakken product voor secundaire bak |

| Toepassing | Primaire bak en secundaire bak voor koolstofkathode, UHP-elektrode en isostatisch grafiet |

| Ontwerptemperatuur | Max. 1050°C |

| Calcineringscyclus | 288~336u; |

| Energieverbruik | 1.8GJ/gebakken product voor secundaire bak |

| Laadwijze | Behoefte aan een saggar of kruik |

| Toepassing | Secundaire bak voor UHP-elektrode en voorbewerking voor anodemateriaal. |

| Ontwerptemperatuur | Max. 1100°C |

| Aantal putten | 4-5 putten per oven |

| Aantal brandbeheersystemen | 2-3 stuks |

| Aantal verwarmingssecties | 7-8 stuks |

| Temperatuurverschil | ±50℃ Verticaal |

| Brandcyclus | 42-45u |

| Laadwijze | Stand geladen |

| Packingmateriaal | CPC-kolen voor primaire bak Zonder verpakkingsmateriaal voor secundaire bak |

| Energieverbruik | 2.8 GJ/T gebakken product voor primaire bak 1.8 GJ/T gebakken product voor secundaire bak |

| Toepassing | Primaire bak en secundaire bak voor koolstofkathode, UHP-elektrode |

Prominer kan de servicewerkzaamheden als volgt bieden

Om meer te weten te komen over onze producten en oplossingen, vul alstublieft het onderstaande formulier in en een van onze experts zal u binnenkort terugbellen

3000 TPD goud flotatieproject in de provincie Shandong

2500 TPD lithiumerts flotatie in Sichuan

Fax: (+86) 021-60870195

Adres:No.2555, Xiupu Road, Pudong, Shanghai

Auteursrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.