Общий процесс обогащения отечественного кварцевого песка развивался от «измельчения, магнитного разделения, мойки» на раннем этапе до «сортировки → грубого дробления → кальцинации → водяного закалки → измельчения → сортировки → магнитного разделения → флотации → кислотного выщелачивания → мойки → сушки», в сочетании с микроволновыми, ультразвуковыми и другими методами для предварительной обработки или вспомогательной очистки, эффект очистки значительно улучшился.

С учетом низких требований к железу для фотогальванического стекла, методы удаления железа из кварцевого песка находятся в центре внимания.

Как правило, железо существует в следующих шести распространенных формах:

① В виде мелких частиц глины или каолинизированного полевого шпата

② Прикрепляется к поверхности кварцевых частиц в форме пленки оксида железа

③ Железные минералы, такие как гематит, магнетит, спекулярит, тинит и т. д. или железосодержащие минералы, такие как биотит, амфибол, гранат и т. д.

④ В рассредоточенном или линзовидном состоянии внутри кварцевых частиц.

⑤ В состоянии твердых растворов внутри кварцевого кристалла.

⑥ Смешано в процессе дробления и измельчения.

Чтобы эффективно отделить железосодержащие минералы от кварца, необходимо сначала установить состояние присутствия железных примесей в кварцевой руде и выбрать разумный метод обогащения для удаления железных примесей.

(1) Процесс магнитного разделения

Процесс магнитного разделения может максимально удалить слабомагнитные импуритетные минералы, такие как гематит, лимонит и биотит, включая соединенные частицы. В зависимости от магнитной силы магнитное разделение можно разделить на высокоинтенсивное магнитное разделение и низкоинтенсивное магнитное разделение, среди которых высокоинтенсивное магнитное разделение обычно использует влажный магнитный сепаратор высокой интенсивности или магнитный сепаратор высокой градиентности.

Говоря общими словами, для кварцевого песка, содержащего примеси, в основном слабомагнитные импуритетные минералы, такие как лимонит, гематит, биотит и др., можно выбирать с использованием влажной магнитной машины выше 8.0×105 A/m; Для сильномагнитных минералов, преобладающих в железной руде, лучше использовать слабомагнитную машину или среднюю магнитную машину для разделения.

С применением магнитного сепаратора с высокоградиентным магнитным полем очистка магнитного разделения явно улучшилась по сравнению с прошлым. Например, при магнитной силе 2.2T удаление железа с помощью электромагнитного индукционного роликового сильномагнитного сепаратора может снизить содержание Fe2O3 с 0.002% до 0.0002%.

(2) Процесс флотации

Флотация — это процесс разделения минеральных частиц по их различным физическим и химическим свойствам на поверхностях, и основная функция заключается в удалении связанных минералов, таких как слюда и полевой шпат, из кварцевого песка. Для флотационного разделения железосодержащих минералов и кварца ключевым моментом является выяснение формы проявления железных примесей и распределения в каждом размере частиц, что является основой выбора подходящего процесса обогащения для удаления железа. Большинство железосодержащих минералов имеют нулевую точку электричества выше 5 и имеют положительный заряд в кислой среде. Теоретически, анионные реагенты подходят для этого процесса.

Жирные кислоты (мыла), углеводородные сульфонаты или сульфаты могут использоваться в качестве анионных сборщиков для флотации железистых руд оксида. Для пирита классическим реагентом для флотации серы является изобутилксантат в сочетании с черным бутиламином (4:1), дозировка составляет около 200 ppmw, и пирит можно флотировать из кварца в условиях маринования.

В флотации ильменита обычно используется натриевый олеат (0,21 моль/л) в качестве флотационного агента, а pH регулируется в пределах 4~10. Происходит химическая реакция между ионами олеата и железными частицами на поверхности ильменита, в результате которой образуется железный олеат. Ион олеата обеспечивает хорошую флотацию ильменита. Разработанные в последние годы коллекторы на основе углеводородов и фосфоновых кислот обладают хорошей селективностью и сборной эффективностью для ильменита.

(3) Процесс кислотного выщелачивания

Основная цель процесса кислотного выщелачивания заключается в удалении растворимых железных минералов в кислотном растворе. Факторы, влияющие на эффективность очистки при кислотном выщелачивании, включают размер частиц кварцевого песка, температуру, время выщелачивания, тип кислоты, концентрацию кислоты, соотношение твердая фаза/жидкость и другие. Скорость выщелачивания может быть улучшена за счет повышения температуры, концентрации и уменьшения радиуса кварцевых частиц.

Эффективность очистки от одного типа кислоты ограничена, а смешанная кислота обладает синергетическим эффектом, что может значительно улучшить коэффициент удаления примесных элементов, таких как Fe и K. Общими неорганическими кислотами являются HF, H2SO4, HCl, HNO3, H3PO4, HClO4, H2C2O4; мы можем использовать две или более кислоты в определенной пропорции.

Щавелевая кислота является органической кислотой, обычно используемой в процессе кислотного выщелачивания. Она может образовывать относительно устойчивые комплексы с растворенными металлическими ионами, и примеси можно легко смыть. Некоторые использовали ультразвуковую помощь при очистке щавелевой кислотой и обнаружили, что в сравнении с обычным перемешиванием и ультразвуком в резервуаре, ультразвук с зондом имел наивысший коэффициент удаления Fe; доза щавелевой кислоты была менее 4 г/л, а коэффициент удаления железа достиг 75,4%.

Сосуществование разбавленной кислоты и фтористоводородной кислоты может эффективно удалить Fe, Al, Mg и другие металлические примеси, но количество фтористоводородной кислоты должно контролироваться, так как она может корродировать кварцевые частицы. Использование различных видов кислот также влияет на качество очистки. Из них наилучший эффект обработки оказывает смешанная кислота HCl и HF. Некоторые используют смешанный реагент HCl и HF для очистки магнитно-сепарированного кварцевого песка. С помощью химического выщелачивания общее количество примесных элементов составляет 40,71 мкг/г, а чистота SiO2 достигает 99,993 мас.%

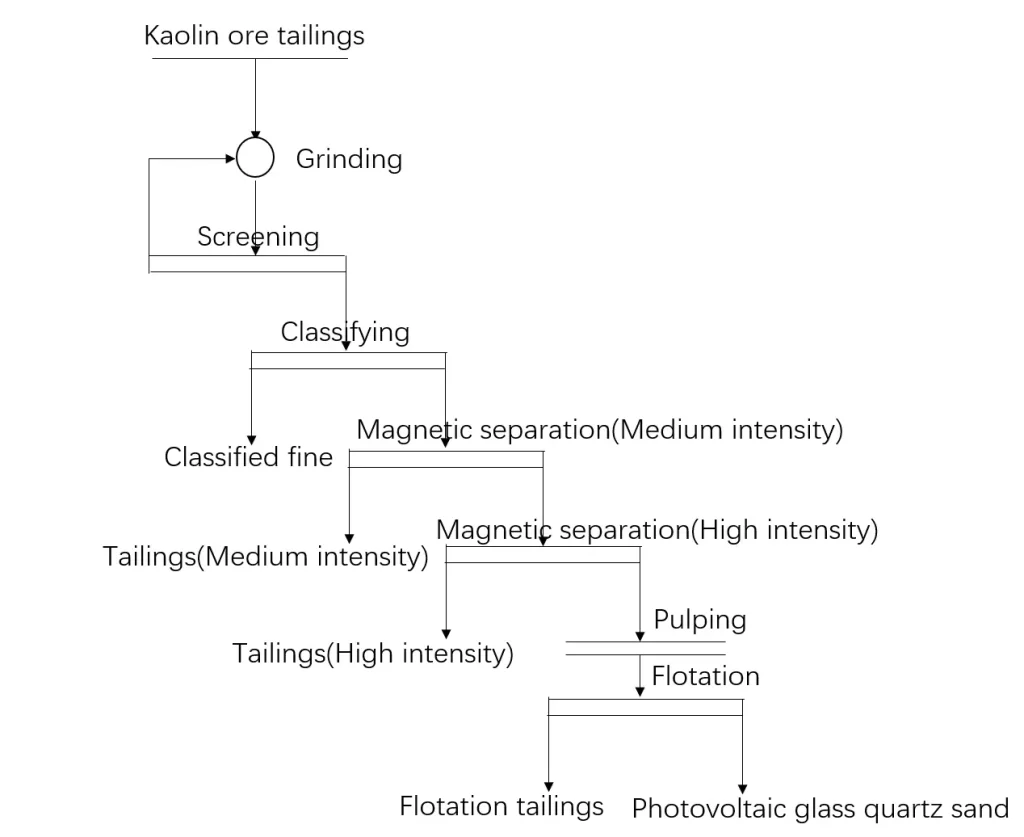

Некоторые исследователи использовали хвосты каолина для подготовки низкожелезного кварцевого песка для фотогальванического стекла. Основной минералогический состав хвостов каолина — это кварц с незначительным количеством примесных минералов, таких как каолинит, слюда и полевой шпат. После обработки хвостов каолина процессом обогащения «измельчение – гидравлическая классификация – магнитная сепарация – флотация» содержание частиц размером 0,6~0,125 мм составляет более 95%, SiO2 — 99,62%, Al2O3 — 0,065%, Fe2O3 — 92×10-6. Обработанный кварцевый песок соответствует качественным требованиям к низкожалезному кварцевому песку для фотогальванического стекла.

Шао Вэйхуа из Китайской академии геологических наук опубликовал патент на изобретение: способ получения высокочистого кварцевого песка из хвостов каолина.

Методы шаги:

а. использования хвостовиков каолина в качестве сырьевого руды, после перемешивания и чистки получается материал размером +0,6 мм;

б. материал размером +0,6 мм классифицируется после измельчения, и рудный материал размером 0,4 мм-0,1 мм подвергается процессу магнетической сепарации, получая магнитные и немагнитные вещества; немагнитные вещества поступают на гравитационную сепарацию для получения легких и тяжелых минералов гравитационной сепарации; легкие минералы гравитационной сепарации поступают на повторное измельчение для просеивания, и получается минералы размером +0,1 мм;

в. минералы размером +0,1 мм поступают на флотационную операцию для получения флотационного концентрата. Флотационный концентрат удаляет верхний слой воды, а затем проходит ультразвуковую кислотную обработку, а затем проходит через сито для получения грубого материала размером +0,1 мм в качестве кварцевого песка высокой чистоты. Метод изобретения не только позволяет получить высококачественные продукты кварцевого концентрата, но и сокращает время обработки, упрощает технологический процесс и снижает потребление энергии.

Хвосты каолина содержат большое количество ресурсов кварца, которые могут удовлетворить требования фотовольтаического ультра-белого стекла через обогащение, что также предоставляет новые идеи для вторичной переработки ресурсов хвостов каолина.

Чтобы узнать больше о наших продуктах и решениях, пожалуйста, заполните форму ниже, и один из наших специалистов свяжется с вами в ближайшее время

3000 ТПД проект флотации золота в провинции Шаньдун

2500 ТПД флотации литиевой руды в Сычуани

Факс: (+86) 021-60870195

Адрес:Пр. Сиупу, д. 2555, Пудун, Шанхай

Авторское право © 2023.Prominer (Шанхай) Mining Technology Co., Ltd.