Der allgemeine Aufbereitungsprozess der heimischen Quarzsandreinigung hat sich von „Mahlen, magnetischer Trennung, Waschen“ in der Frühphase zu „Sortieren → Grobzerkleinerung → Kalzinierung → Wasserabschrecken → Mahlen → Sieben → Magnettrennung → Flotation → Säurelauschen → Waschen → Trocknen“, kombiniert mit Mikrowellen-, Ultraschall- und anderen Methoden zur Vorbehandlung oder unterstützenden Reinigung, erheblich verbessert.

Angesichts der geringen Eisenanforderungen von photovoltaischem Glas konzentrieren sich die Methoden zur Eisenentfernung aus Quarzsand hauptsächlich darauf.

Generell existiert Eisen in den folgenden sechs gängigen Formen:

① Kommt in Form von feinen Partikeln aus Ton oder kaolinitischem Feldspat vor.

② Lagert sich in Form eines Eisenoxidfilms an die Oberfläche von Quarzpartikeln an.

③ Eisenminerale wie Hämatit, Magnetit, Spekularit, Tinait usw. oder eisenhaltige Minerale wie Glimmer, Amphibol, Granat usw.

④ In disseminierter oder Linsenform innerhalb von Quarzpartikeln.

⑤ Im Zustand einer festen Lösung im Quarzkristall.

⑥ Während des Zerkleinern- und Mahlenprozesses eingemischt.

Um eisenhaltige Minerale effektiv von Quarz zu trennen, ist es notwendig, zuerst den Auftretenszustand von Eisenverunreinigungen im Quarzerz nachzuweisen und eine angemessene Aufbereitungsmethode zur Entfernung von Eisenverunreinigungen auszuwählen.

(1) Magnettrennverfahren

Das Magnettrennverfahren kann maximal schwachmagnetische Verunreinigungsminerale wie Hämatit, Limonit und Biotit einschließlich verbundener Partikel entfernen. Je nach Magnetstärke kann die Magnettrennung in Hochintensitätstrennung und Niedrigintensitätstrennung unterteilt werden, wobei die Hochintensitätstrennung normalerweise einen nassen Hochintensitätsmagnetseparator oder einen Hochgradientenmagnetseparator verwendet.

Allgemein gesagt kann für den Quarzsand, der hauptsächlich schwachmagnetische Verunreinigungsminerale wie Limonit, Hämatit und Biotit enthält, eine nasse Magnetmaschine über 8,0 × 10^5 A/m verwendet werden; Für starkmagnetische Minerale, die von Eisenerz dominiert werden, ist es besser, eine schwache magnetische Maschine oder eine mittlere magnetische Maschine zur Trennung zu verwenden.

Mit der Anwendung des Hochgradienten-Magnetfeld-Magnetseparators hat sich die Reinigung mittels Magnettrennung im Vergleich zur Vergangenheit offensichtlich verbessert. Zum Beispiel kann unter der Magnetfeldstärke von 2.2T die Eisenentfernung durch den elektromagnetischen Induktionsroller-Typ starken Magnetseparator den Fe2O3-Gehalt von 0,002 % auf 0,0002 % reduzieren.

(2) Flotationsverfahren

Die Flotation ist der Prozess der Trennung von Mineralpartikeln aufgrund ihrer unterschiedlichen physikalischen und chemischen Eigenschaften auf ihren Oberflächen, und die Hauptfunktion besteht darin, die verwandten Minerale Glimmer und Feldspat aus Quarzsand zu entfernen. Für die Flotationsseparation von eisenhaltigen Mineralien und Quarz ist es entscheidend, die Auftretensform der Eisenverunreinigungen und die Verteilungsform in jeder Partikelgröße herauszufinden, um einen geeigneten Sortierprozess zur Eisenentfernung auszuwählen. Die meisten eisenhaltigen Mineralien haben einen Null-Elektrodenpunkt über 5 und sind in einer sauren Umgebung positiv geladen. Theoretisch sind anionische Sammler geeignet.

Fettsäuren (Seifen), Hydrokarbylsulfonate oder -sulfate können als anionische Sammler für die Flotation von Eisenoxid-Erzen verwendet werden. Für Pyrit ist das klassische Flotationsschwefelmedium Isobutylxanthat plus Butylamin schwarz (4:1), die Dosierung liegt bei etwa 200 ppmw, und Pyrit kann in der Beizumgebung von Quarz geflotet werden.

Bei der Flotation von Ilmenit wird allgemein Natriumoleat (0,21mol/L) als Flotationsmittel verwendet, und der pH-Wert wird auf 4~10 eingestellt. Es tritt eine chemische Reaktion zwischen Oleat-Ionen und Eisenpartikeln auf der Oberfläche von Ilmenit auf, die Eisenoleat erzeugt. Das Oleat-Ion sorgt dafür, dass Ilmenit gut flotierbar bleibt. Hydrocarbonbasierte phosphonhaltige Sammler, die in den letzten Jahren entwickelt wurden, haben eine gute Selektivität und Sammelleistung für Ilmenit.

(3) Säureauslaugungsprozess

Der Hauptzweck des Säureauslaugungsprozesses besteht darin, lösliche Eisenmineralien in der Säurelösung zu entfernen. Die Faktoren, die den Reinigungseffekt der Säureauslaugung beeinflussen, sind die Partikelgröße des Quarzsands, die Temperatur, die Auslaugungszeit, die Art der Säure, die Säurekonzentration, das Verhältnis von Feststoffen zu Flüssigkeiten usw. Die Auslaugungsrate kann durch Temperatur, Konzentration und Verringerung des Radius der Quarzpartikel verbessert werden.

Der Reinigungseffekt einer einzelnen Säureart ist begrenzt, während die Mischsäure einen synergetischen Effekt hat, der die Entfernerate von Verunreinigungselementen wie Fe und K erheblich verbessern kann. Häufige anorganische Säuren sind HF, H2SO4, HCl, HNO3, H3PO4, HClO4, H2C2O4; wir könnten zwei oder mehr gemischt in einem bestimmten Verhältnis einsetzen.

Oxalsäure ist eine organische Säure, die häufig in der Säureauslaugung verwendet wird. Sie kann einen relativ stabilen Komplex mit den gelösten Metallionen bilden, und Verunreinigungen können leicht ausgewaschen werden. Einige Leute haben eine ultraschallunterstützte Oxalsäurereinigung verwendet und festgestellt, dass im Vergleich zur herkömmlichen Rühr- und Tankultraschalltechnik die Sondenultraschalltechnik die höchste Entfernung von Fe hatte, die Dosierung von Oxalsäure betrug weniger als 4 g/L, und die Eisenentfernerate erreichte 75,4%.

Das gleichzeitige Vorhandensein von verdünnter Säure und Flusssäure kann Fe, Al, Mg und andere Metallverunreinigungen effektiv entfernen, aber die Menge an Flusssäure sollte kontrolliert werden, da Flusssäure Quarzpartikel korrodieren kann. Der Einsatz unterschiedlicher Säurearten beeinflusst auch die Qualität der Reinigung. Unter diesen hat das Bearbeitungsergebnis von HCl- und HF-Mischsäure die besten Ergebnisse. Einige Personen verwenden HCl- und HF-gemischte Auslaugungshilfsmittel, um den magnetisch separierten Quarzsand zu reinigen. Durch chemische Auslaugung beträgt die Gesamtmenge an Verunreinigungselementen 40,71 μg/g, und die Reinheit von SiO2 beträgt bis zu 99,993 Gew.-%.

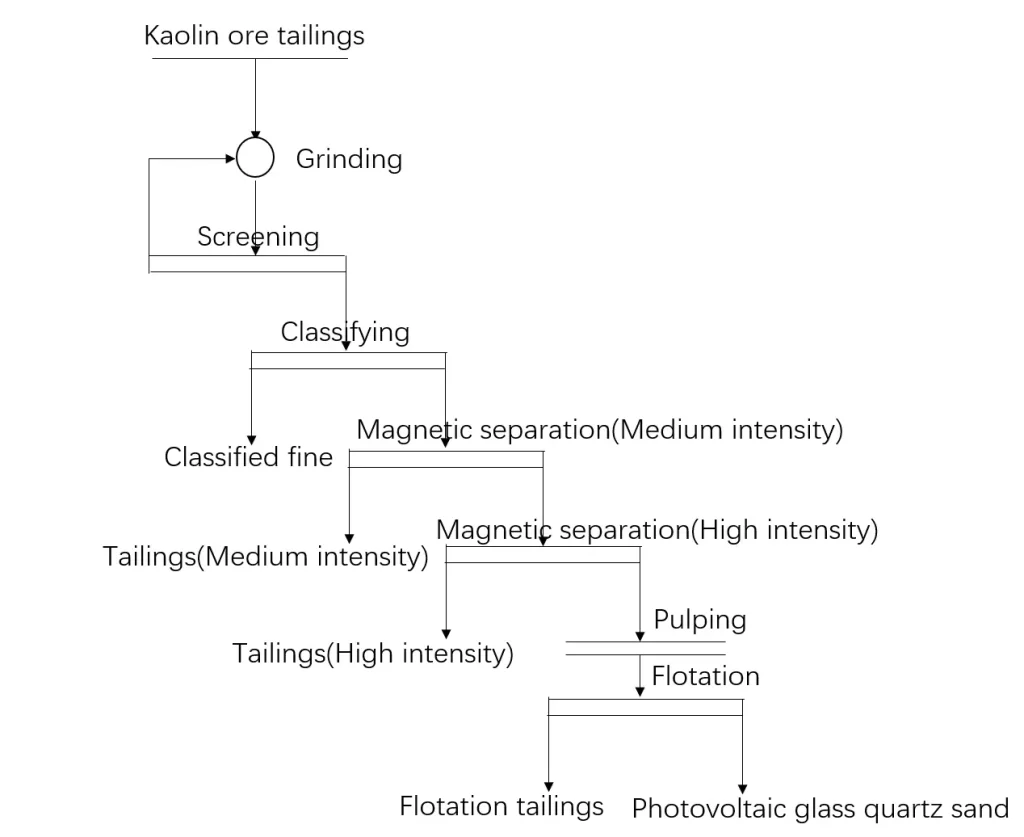

Einige Forscher verwendeten Kaolintage zur Herstellung von feinen Quarzsand für photovoltaische Gläser. Die Hauptmineralzusammensetzung der Kaolintage besteht aus Quarz, mit einer kleinen Menge an Verunreinigungsmineralien wie Kaolinit, Glimmer und Feldspat. Nach der Verarbeitung der Kaolintage durch den Aufbereitungsprozess „Mahlen – hydraulische Klassifikation – magnetische Trennung – Flotation“ beträgt der Anteil der Partikelgröße 0,6–0,125 mm mehr als 95 %, SiO2 beträgt 99,62 %, Al2O3 beträgt 0,065 %, Fe2O3 beträgt 92×10-6. Der verarbeitete Quarzsand erfüllt die Qualitätsanforderungen an feinen Quarzsand für photovoltaische Gläser.

Shao Weihua von der Chinesischen Akademie der geowissenschaftlichen Wissenschaften hat ein Erfindungspatent veröffentlicht: ein Verfahren zur Herstellung von hochreinem Quarzsand aus Kaolintage.

Die Verfahrensschritte:

a. Kaolintage werden als Rohmaterial verwendet, und nach dem Rühren und Schrubben wird das +0,6 mm Material erhalten;

b. Das +0,6 mm Material wird nach dem Mahlen klassifiziert, und das 0,4 mm-0,1 mm Erzmaterial wird einem magnetischen Trennungsprozess unterzogen, um magnetische und nicht-magnetische Substanzen zu erhalten, nicht-magnetische Substanzen gehen in den Schwerkrafttrennungsprozess, um Schwerkrafttrennungs-Leichtmineralien und Schwerkrafttrennungs-Schwer-mineralien zu erhalten, Schwerkrafttrennungs-Leichtmineralien gehen in den Nachmahlprozess zur Siebung und erhalten +0,1 mm Mineralien;

c.+0,1 mm Mineralien gelangen in den Flotationsprozess, um ein Flotationskonzentrat zu erhalten. Das Flotationskonzentrat entfernt die obere Wasserschicht und unterzieht sich dann einer Ultraschallbeize und anschließend einer Siebung, um +0,1 mm Grobmaterial als hochreinen Quarzsand zu erhalten. Das Verfahren der Erfindung ermöglicht nicht nur die Gewinnung hochwertiger Quarzkonzentratprodukte, sondern verkürzt auch die Verarbeitungszeit, vereinfacht den technologischen Prozess und reduziert den Energieverbrauch.

Kaolintagehalte enthalten eine große Menge an Quarzressourcen, die durch Benefizierung die Anforderungen an Rohmaterialien für photovoltaisches ultraweißes Glas erfüllen können, was auch neue Ideen für die Wiederverwertung von Kaolintagehalten bietet.

Um mehr über unsere Produkte und Lösungen zu erfahren, füllen Sie bitte das untenstehende Formular aus, und einer unserer Experten wird sich in Kürze bei Ihnen melden.

3000 TPD Goldflotationsprojekt in der Provinz Shandong

2500 TPD Lithiumerzfloation in Sichuan

Fax: (+86) 021-60870195

Adresse:Nr. 2555, Xiupu Straße, Pudong, Shanghai

Urheberrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.