Ham Maden: Sülfür Bakır Maden Bakır Derecesi: %1,2 Hedef Flotasyon Kurtarma Oranı: %92

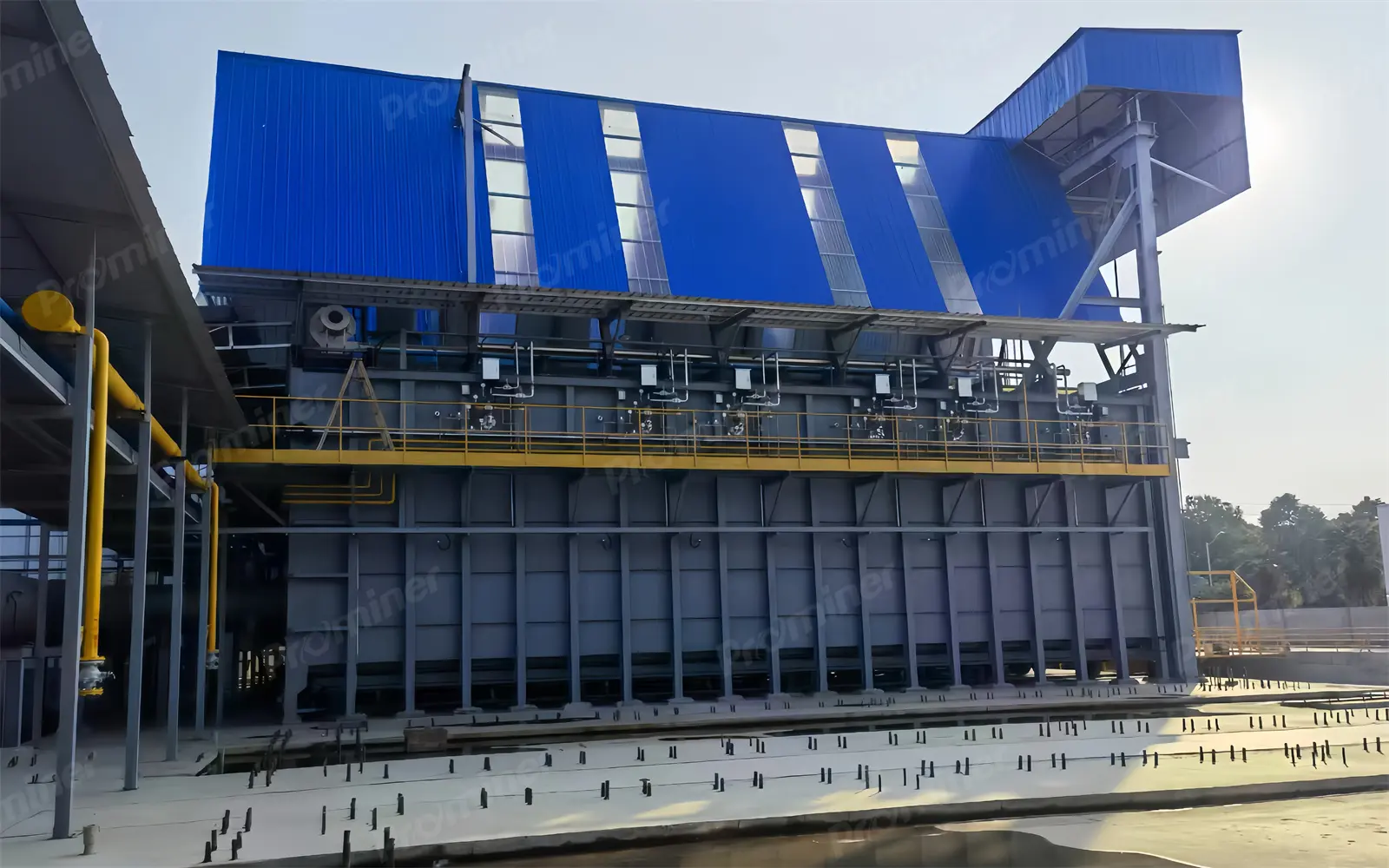

Prominer, CBF (legne altı fırını), çukur halkası ve tünel fırınları da dahil olmak üzere karbon ve grafit malzemelerin birincil ve ikincil pişirmesi için çeşitli fırın türleri sunmaktadır. Anot malzemesi, özel grafit, izostatik grafit, HP ve UHP elektrotlar ve nipeller için pişirme ve yeniden pişirme süreçlerinin farklı ısıtma eğrileri ve yanma döngüleri olduğundan, gerektiği ürün parametreleri ve müşteri gereksinimlerine göre fırın tipi tasarımı ve seçimi, son ürün kalitesini sağlamak için yüksek önem taşımaktadır.

Tasarım sıcaklığı:Max. 1250°C

Güç tüketimi:İkincil pişirme için 1.8 -3.5 GJ/T ürün

HP elektrot, UHP elektrot pişirme ve yeniden pişirme süreci

Yapay grafit anot malzemesi ön karbonizasyon süreci

Özel grafit ve İzostatik grafit

Ekipmanımız aşağıdaki ana avantajlara sahiptir

| Özellikler | CBF Fırını | Çukur-halkası Fırını | Tünel Fırını: |

|---|---|---|---|

| Tasarım sıcaklığı: | Maks. 1250°C | Maks. 1100°C | Maks. 1050°C |

| Sıcaklık farkı: | ±3~10°C Dikey ve ±10°C Yatay | ±50℃ Dikey | ±50℃ Dikey |

| Güç tüketimi: | Birincil pişirme: 4.2-6.0 GJ/T ürün | Birincil pişirme: 2.8 GJ/T ürün | |

| İkincil pişirme: 2.5-3.5 GJ/T ürün | İkincil pişirme: 1.8 GJ/T ürün | İkincil pişirme için 1.8GJ/pişirilmiş ürün | |

| Yükleme yolu: | Toz malzeme için kavanoz gereklidir* | Kavanoz gerekmez | Toz malzeme için kavanoz gereklidir* |

| Paketleme Malzemesi: | Birincil pişirme için CPC kömürü, yeniden pişirmeye gerek yoktur. | Birincil pişirme için CPC kömürü, yeniden pişirmeye gerek yoktur. | Gerekmez |

| Uygulama: | Karbon Katot, UHP elektrot, İzostatik grafit ve özel grafit | Karbon Katot, UHP elektrot için birincil ve ikincil pişirme | UHP elektrot için ikincil pişirme ve anot malzemesi için ön karbonizasyon süreci. |

| Tasarım sıcaklığı | Maks. 1250°C |

| Sıcaklık farkı | Dikeyde ±3~10°C ve Yatayda ±10°C |

| Sıcaklık doğruluğu | ±1~5℃ |

| Isınma hızı | 0.5~10℃/h ayarlanabilir |

| Soğutma hızı | 2℃–15℃/h ayarlanabilir |

| Güç tüketimi | Birincil pişirme için 4.2-6.0 GJ/T pişirilmiş ürün İkincil pişirme için 2.5-3.5 GJ/T pişirilmiş ürün |

| Uygulama | Karbon Katot, UHP elektrot ve İzostatik grafit için birincil ve ikincil pişirme |

| Tasarım sıcaklığı | Maks. 1050°C |

| Kalsinasyon döngüsü | 288~336saat; |

| Enerji tüketimi | İkincil pişirme için 1.8GJ/pişirilmiş ürün |

| Yükleme şekli | Kavanoz veya saggar gereklidir |

| Uygulama | UHP elektrot için ikincil pişirme ve anot malzemesi için ön karbonizasyon süreci. |

| Tasarım sıcaklığı | Maks. 1100°C |

| Çukur Adedi | Fırın başına 4-5 çukur |

| Yangın kontrol sistemi sayısı | 2-3 adet |

| Isıtma bölümü sayısı | 7-8 adet |

| Sıcaklık farkı | ±50℃ Dikey |

| Yangın döngüsü | 42-45saat |

| Yükleme şekli | Stand yüklü |

| Paketleme Malzemesi | Birincil pişirme için CPC kömürü İkincil pişirme için paketleme malzemesi yoktur |

| Güç tüketimi | Birincil pişirme için 2.8 GJ/T pişirilmiş ürün İkincil pişirme için 1.8 GJ/T pişirilmiş ürün |

| Uygulama | Karbon Katot, UHP elektrot için birincil ve ikincil pişirme |

Prominer aşağıdaki hizmetleri sağlayabilir

Ürünlerimiz ve çözümlerimiz hakkında daha fazla bilgi almak için lütfen aşağıdaki formu doldurun ve uzmanlarımızdan biri kısa süre içinde sizinle iletişime geçecektir.

Shandong Eyaletindeki 3000 TPD Altın Flotasyon Projesi

2500TPD Lityum Cevheri Flotasyonu Sichuan'da.

Faks: (+86) 021-60870195

Adres:No.2555,Xiupu Yolu, Pudong, Şanghay

Telif Hakkı © 2023.Prominer (Şanghay) Madencilik Teknolojisi A.Ş.