Сира руда: Сульфідна мідна руда Градус міді: 1,2% Цільовий коефіцієнт відновлення флотації: 92%

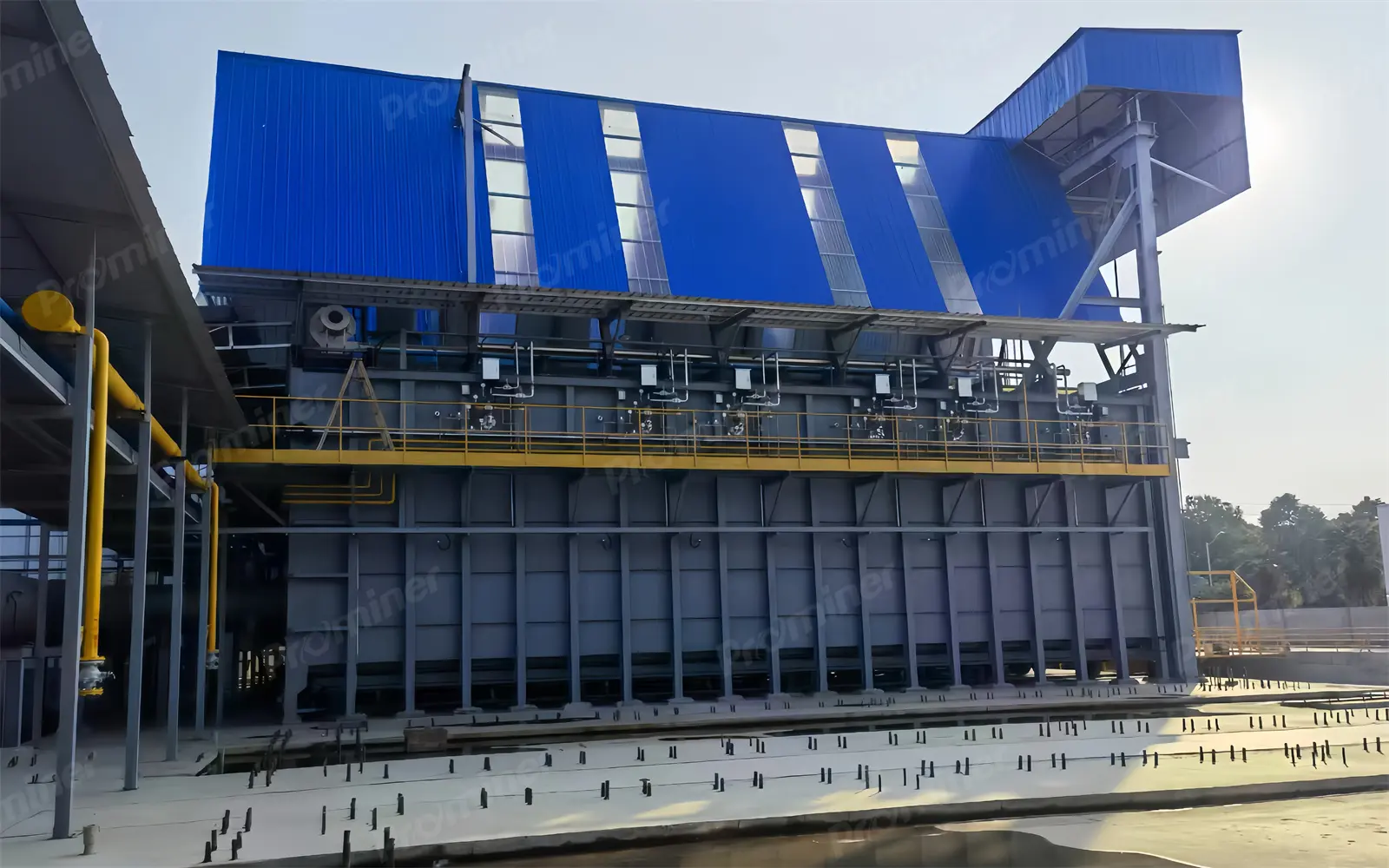

Prominer надає різні типи печей для первинного та вторинного випікання вуглецевих і графітових матеріалів, включаючи CBF (печі для випікання з дна автомобіля), печі з кільцевими та тунельними конструкціями. Оскільки процеси випікання та повторного випікання для анодного матеріалу, спеціального графіту, ізостатичного графіту, електродів HP та UHP і ніпелів мають різні температурні криві та цикли випікання, проектування та вибір типу печі відповідно до необхідних параметрів кінцевого продукту та вимог замовника є дуже важливими для забезпечення якості кінцевого продукту.

Температура проектування: Макс. 1250°C

Споживання енергії: 1.8 -3.5 GJ/T продукт для вторинного випікання

Процес випікання та повторного випікання електродів HP, UHP

Процес прекарбонізації анодного матеріалу з штучного графіту

Спеціальний графіт та ізостатичний графіт

Наше обладнання має основні переваги, як зазначено нижче

| Особливість | CBF Піч | Ямна піч | Тунельна піч: |

|---|---|---|---|

| Температура проектування: | Макс. 1250°C | Макс. 1100°C | Макс. 1050°C |

| Різниця температур: | ±3~10°C Вертикально та ±10°C Горизонтально | ±50℃ Вертикально | ±50℃ Вертикально |

| Споживання енергії: | Первинне випікання: 4.2-6.0 GJ/T продукту | Первинне випікання: 2.8 GJ/T продукту | |

| Вторинне випікання: 2.5-3.5 GJ/T продукту | Вторинне випікання: 1.8 GJ/T продукту | 1.8GJ/випечений продукт для вторинного випікання | |

| Спосіб завантаження: | Потрібен тигель для порошкових матеріалів* | Тигель не потрібен | Потрібен тигель для порошкових матеріалів* |

| Упаковочний матеріал: | CPC кокс для первинного випікання, повторне випікання не потрібно. | CPC кокс для первинного випікання, повторне випікання не потрібно. | Не потрібно |

| Застосування: | Вуглецевий катод, UHP електрод, ізостатичний графіт та спеціальний графіт | Первинне та вторинне випікання для вуглецевого катоду, UHP електрода | Вторинне випікання для UHP електрода та процес прекарбонізації для анодного матеріалу. |

| Температура проектування | Макс. 1250°C |

| Різниця температур | ±3~10°C Вертикально та ±10°C Горизонтально |

| Точність температури | ±1~5℃ |

| Швидкість нагріву | 0.5~10℃/год регульована |

| Швидкість охолодження | 2℃–15℃/год регульована |

| Споживання енергії | 4.2-6.0 GJ/T випеченого продукту для первинного випікання 2.5-3.5 GJ/T випеченого продукту для вторинного випікання |

| Застосування | Первинне та вторинне випікання для вуглецевого катоду, UHP електрода та ізостатичного графіту |

| Температура проектування | Макс. 1050°C |

| Цикл кальцинації | 288~336 год; |

| Споживання енергії | 1.8GJ/випечений продукт для вторинного випікання |

| Спосіб завантаження | Потрібен сагар або тигель |

| Застосування | Вторинне випікання для UHP електрода та процес прекарбонізації для анодного матеріалу. |

| Температура проектування | Макс. 1100°C |

| Кількість ям | 4-5 ям на піч |

| Кількість системи контролю вогню | 2-3 шт. |

| Кількість нагрівальної секції | 7-8 шт. |

| Різниця температур | ±50℃ Вертикально |

| Вогняний цикл | 42-45 год |

| Спосіб завантаження | Стан завантажений |

| Упаковочний матеріал | CPC кокс для первинного випікання Без упаковочного матеріалу для вторинного випікання |

| Споживання енергії | 2.8 GJ/T випеченого продукту для первинного випікання 1.8 GJ/T випеченого продукту для вторинного випікання |

| Застосування | Первинне та вторинне випікання для вуглецевого катоду, UHP електрода |

Prominer може надати послуги, як зазначено нижче

Щоб дізнатися більше про наші продукти та рішення, будь ласка, заповніть форму нижче, і один з наших експертів зв'яжеться з вами найближчим часом

3000 TPD проект флотації золота в провінції Шаньдун

2500 TPD флотація руди літію в Сичуані

Факс: (+86) 021-60870195

Адреса:Номер 2555, дорога Сюпу, Пудун, Шанхай

Авторські права © 2023.Промайнер (Шанхай) Гірничі Технології ТОВ.