Анодын материалууд нь голчлон хоёр ангид хуваагддаг: карбон материалууд болон не-каргон материалууд. Карбон нь карбонтой системийг хэлнэ, голчлон мезокарbon микросфер, хиймэл графит, байгалийн графит болон хатуу карбонеос бүрдэнэ. Одоогийн байдлаар хамгийн өргөн хэрэглэгддэг карбон материалууд нь графит анодын материалууд бөгөөд тэр дундаа хиймэл графит болон байгалийн графит нь томоохон үйлдвэрлэлийн хэрэглэлтэй байна. Не-каргон материалууд нь голчлон силикон-тэй материалууд, хүдэр-тэй материалууд, литийн титанат гэх мэт орно. Эдгээрийн дундаас, силикон-тэй анодын материалууд нь одоогоор томоохон анодын материал үйлдвэрлэгчдийн үндсэн судалгааны объект бөгөөд ирээдүйд өргөн хүрээтэй хэрэглэгдэх боломжтой шинэ анодын материалуудын нэг юм.

Байгалийн графит анодын материал нь байгалийн хөвд графитыг үндсэн материал болгон ашиглаж, өнгөлж, ангилж, сферойдшиж, цэвэршүүлж, гадаргуугийн боловсруулалт зэрэг бусад процессуудыг хэрэглэх замаар катодын материалаас бэлтгэгдсэн.

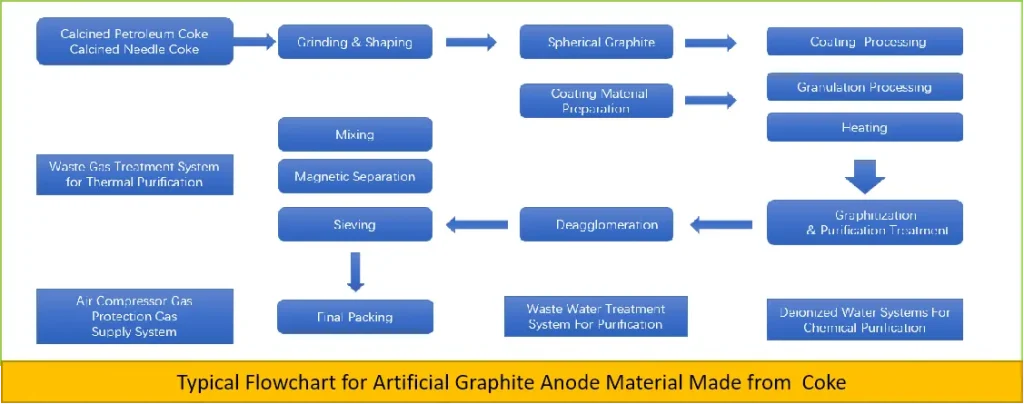

Хиймэл графит үйлдвэрлэлийн процесс нь дөрвөн үе шатанд хуваагддаг, арван гаруй жижиг процедурыг агуулдаг, грануляци болон графитжуулах нь түлхүүр юм. Хиймэл графит анодын материалын үйлдвэрлэлийн процесс нь дөрвөн үе шатад хуваагддаг: 1) урьдчилсан боловсруулалт 2) грануляци 3) графитжуулалт 4) бөмбөлөгт тээрэмдэх болон шигших. Дөрвөн үе шатны дунд, бутлах болон шигших харьцангуй энгийн бөгөөд грануляци болон графитжуулалт нь анодын аж үйлдвэрийн техникийн шалгуур болон үйлдвэрлэлийн түвшинг харуулдаг хоёр холбоос юм.

Тодорхой үйлдвэрлэлийн процессод, хамгийн түрүүнд, кокс болон дамжуулагч ширхэгүүд, карбон нанотубууд, нүүрсний хар, ацетилен хар зэрэг нь урьдчилан холигдож, дараа нь холимог материал болон нүүрсийг нэг удаа шахаж бүрэх, бэлтгэсэн ширхэгүүдийг графитжилдэг. Графитжуулсан материалууд болон хоёр дахь бүрэхийн зориулалттай давирхай материалууд; Нэгдэлтэй бодистай, центрифугийн, уусгагч болон бусад аргуудыг ашиглан хатуу ширхэгүүдийг уусгагчдаас тусгаарлаж, дараа нь нүүрстөрөгчжүүлэх, 5-20um ширхэгүүдийг үйлдвэрлэж, нүүрсний анод материалын өндөр хурдтай байдлыг олж авдаг. Энэ аргачлалаар, ширхэгүүдийг холин үйлдвэрлэж, хоёр удаа бүрснээр материалаа доторх угсралтыг бүрэн дүүргэж, материалаас дотоод бүтэц нь тогтвортой байх боломжийг олгоно, ингэснээр нүүрсний анод материал нь өндөр хурдны гүйцэтгэл, өндөр даралтын шахалт, өндөр онцгой хүчин чадал зэрэг давуу талуудтай болно.

(1)Урьдчилсан боловсруулалт

Графитийн түүхий эд (шилэн кокс эсвэл газрын тосны кокс) нь д Binder-тэй хослуулан агаарын тээрэмдэх (бутлах) үйл явцад орно. Өрхийн өөр өөр бүтээгдэхүүнд нийцүүлэн графитийн түүхий эд болон наалтууд (графитжуулалт) нь өөр өөр харьцаа дээр суурилдаг бөгөөд холих харьцаа нь 100 :(5~20) байна. Материал вакуум тэжээгч машиныг ашиглан хийн идэвхжүүлэгч рүү орж, дараа нь хийн урсгал тээрэм рүү орох бөгөөд агаарын нунтаглах үйл явцын хүрээнд 5~10мм диаметртэй түүхий эд болон туслах материалуудыг 5-10 микрон болгодог. Агаарын нунтаглахын дараа, циклон тоос хураагчийг шаардлагатай ширхэгийн хэмжээний материалуудыг цуглуулахад ашигладаг бөгөөд тоос цуглуулах хувь нь 80%-ийн ойролцоо, сүүлчийн хий нь шүүгчийн цөмөөр шүүгдэж, гаргадаг, тоосны устгалын үр дүн 99%-иас дээш байна. Шүүгчийн элементийн материал нь 0.2 микрон дахь нүхтэй шүүгчийн даавуу байна, 0.2 микрон дээрх бүх тоосыг барьж авах боломжтой. Сэнс хянах систем нь сөрөг даралтын нөхцөлд байна.

Ялгаа: Урьдчилсан боловсруулалтын тээрэм нь механик тээрэм болон цацрага тээрэм гэж хуваагддаг, одоо гол пот дээр цацрага тээрэм. Наалтуудын олон төрөл байдаг, жишээлбэл, газрын тосны асфальт, нүүрсний асфальт, фенолын давирхай эсвэл эпоксидын давирхай.

(2)Грануляци/ахлах грануляци

Грануляци нь хиймэл графитийн боловсруулалтад чухал алхам юм. Грануляци нь пиролизийн процесс болон бөмбөлөг тээрэмдэх процессыг хуваана.

Пиролизийн процесс: дундын материал 1-ийг хариу үйлдлийн реакторт хийн хөргөх шатны температурын дараа тооцоолж, тодорхой температурын хаягдлын шугамын дагуу цахилгаан халааж, тодорхой даралтад inert хий агуулсан орчинд байрлуулна. 200-300 градус дээр 1-3 цаг хутгана, дараа нь 400-500 градус хүртэл халааж, 10-20мм хэмжээтэй материал гаргана. Материалыг хөргөж, гаргана, үүнийг дундын материал 2 гэж нэрлэнэ. Бөмбөлөг тээрэм болон шүүлтүүрийн ажил хуваагдал: вакуум тэжээл, дундын материал 2-ыг механик бөмбөлөг нунтаглах зориулалтаар бөмбөлөг тээрэм рүү тээвэрлэнэ, 10~20мм материалаа 6~10 микрон материал болгон нунтаглаж, дундын материал 3-ыг шүүж авдаг. Шүүнэсэн материал нь вакуум хоолойгоор бөмбөлөг тээрэм рүү буцааж тээвэрлэгддэг.

Графитийн ширхэгийн хэмжээ, тархалт, хэлбэр нь анод материалын олон шинж чанарт нөлөөлдөг. Ерөнхийдөө ширхэгийн хэмжээ бага байх тусам хурдны гүйцэтгэл болон циклийн нас сайн, гэхдээ анхдагч үр ашиг ба шахалтын нягт (өдөр тутмын эрчим хүчний нягт болон онцгой хүчин чадалд нөлөөлдөг) муу, харин эсрэгээрээ. Зөв харьцаатай ширхэгийн хэмжээ (том болон жижиг ширхэгүүдийг хослуулах, дараах процесс) нь сөрөг электродын онцгой хүчин чадлыг сайжруулж чадна. Ширхэгийн хэлбэр нь хурдны болон бага температурын гүйцэтгэлд их нөлөөлдөг.

Давтан грануляци: жижиг бөөгнөрлүүд нь их хэмжээний тодорхой гадаргуугийн талбайтай, литийн ионы шилжихэд илүү суваг болон богино замуудтай, хурдны гүйцэтгэл сайтай, харин том бөөгнөрлүүд нь өндөр нягтралтай бөгөөд их багтаамжтай байдаг. Том, жижиг бөөгнөрлүүдийн давуу талыг хэрхэн нэгтгэн, зэрэгцээ өндөр багтаамж, өндөр хурдтай байлгах вэ? Хариулт нь давтан грануляци хийх явдал юм. Жижиг үр тариатай нефтийн кокс болон зүү кокс зэрэг суурь материалыг ашиглан, бүрэх материалууд болон нэмэлтүүдийг нэмж, өндөр температурын хольцын дор, материалын харьцаа, температурын өсөлтийн хандлага, холих хурдыг удирдана, жижиг үр тариатай суурь материалаа хоёр удаа грануляци хийж, том хэмжээний үр тариатай бүтээгдэхүүнийг авах боломжтой. Адил хэмжээтэй бүтээгдэхүүнтэй харьцуулахад давтан грануляци нь материалаас шингэн хадгалах гүйцэтгэлийг үр дүнтэй сайжруулж, материалыг өргөжих коэффициентийг бууруулж (жижиг бөөгнөрлүүдийн хооронд хонхор нүхтэй байдаг), литийн ионы тархалтын замыг хурдасгаж, хурдны гүйцэтгэлийг сайжруулахад гарамгай, мөн материалын өндөр, доод температурын гүйцэтгэл ба мөчлөгийн гүйцэтгэлийг сайжруулахад тусалдаг.

Ялгаатай талууд: Хоёрдогч бөөмийн процесс нь өндөр хязгаар, олон төрлийн бүрэх материал, нэмэлт бодисуудтай бөгөөд гажиг, тэгш бус бүрэлт, бүрэлт хаях эсвэл муу бүрэх нөлөө зэрэг асуудалд өртөмтгий байдаг. Энэ нь өндөр түвшний хиймэл графитын чухал процесс юм.

(3)графитжилт

Графитжилт нь термодинамкийн тогтворгүй нүүрстөрөгчийн атомуудыг үлгэрчилсэн хэмнэлээс графитын кристал бүтэц рүү дулаан идэвхжүүлэлтээр жишигч байдлаар шилжүүлэх явдал юм. Ийм учраас графитжилтийн процесс дахь өндөр температурын дулаан боловсруулах (HTT) процессыг использовать хийх нь атомын дахин засварлалт ба бүтцийн шилжилтийг идэвхжүүлэх зорилгоор энергийг хангадаг. Хатуулгийн графитжилтийн түвшинг сайжруулахын тулд каталистуудыг нэмэх боломжтой.

Графитжилтийн илүү сайн нөлөөг авахын тулд дараах гурван зүйлийг хийх шаардлагатай: 1. Тэсвэртэй материалыг зууханд оруулах аргачлалыг эзэмших (horizontal loading, vertical loading, dislocation and mixed loading болон бусад), мөн тэсвэртэй материалын янз бүрийн үзүүлэлтүүдэд тулгуурлан материалуудын хоорондын заагийг тохируулах; 2. Графитжилтийн зуухны хүчин чадал болон бүтээгдэхүүний стандартын дагуу графитжилтийн явцад дээд болон доод градуст хяналт тавихад янз бүрийн эрчим хүчний хандлага ашиглах; 3. Тодорхой нөхцөлд ингредиентүүдэд каталист нэмэх, графитжилтийн түвшинг сайжруулах, үүнийг “каталитын графитжилт” гэж нэрлэдэг.

Ялгаатай талууд: Япон графитын төрөл бүрийн чанар нь өөр өөр халаалт, хөргөх хурд, барих хугацаа, каталист зэрэгтэй байдаг. Графитжилтийн зуухны төрөл зүйлийн ялгаатай байдал нь гүйцэтгэл, зардлын харьцаанд харьцангуй том ялгааг үүсгэдэг гэж төсөөлөгдсөн. Урьдчилсан болон дараа үеийн процессоос таслагдсан графитжилт, ялангуяа халаалтууд болон хөргөх процесс, үндсэндээ програмчлагдсан байдаг, боловч графитжилтийн хугацаа удаан бөгөөд тоног төхөөрөмжийн хөрөнгө оруулалт их байдаг, тиймээс илүү их гадаад боловсруулалт шаардлагатай бөгөөд технологийн алдагдлын аюулгүй байдаг.

Бүрхүүлийн нүүрсжүүлэлт: Бүрхүүлийн нүүрсжүүлэлт нь графит шиг нүүрстөрөгчийн материалаар “цөм” болгон ашигладаг бөгөөд түүний гадаргуу дээр жигд аморф нүүрстөрөгчийн материалаар бүрхэж, “цөм-давхарга” бүтэцтэй адил эдүүдийг үүсгэдэг. Түгээмэл хэрэглэгддэг аморф нүүрстөрөгчийн материалын урьдчилсан тооцоог фенолийн резин, асфальт, лимоны хүчил зэрэг бага температурын пиролизын нүүрстөрөгчийн материалыг багтаана. Аморф нүүрстөрөгчийн материалын давхаргын зай нь графитыг бодвол их байдаг, энэ нь литийн ионуудын тархах чадварыг сайжруулахад тусалдаг. SEI хальс, эхний нөлөө, эргэлтийн амьдрал зэргийг сайжруулах.

Ялгаатай талууд: Янз бүрийн үйлдвэрлэгчид өөр өөр урьдчилсан тооцоог сонгож, өөр өөр халаалтын процедурыг хэрэглэх учир бэхэлгээний давхаргын зузаан, тэгш бус байдал нь бас өөр байдаг, учраас бүтээгдэхүүний зардал болон гүйцэтгэл нь өөрчлөгдөнө.

(4) Шүүлтүүр/допинг

Графитжуулсан материалуудыг вакуумд бөмбөлгөт тээрэм рүү тээвэрлэгдээд, физикийн холимог болон бөмбөлгөт тээрэмдэх процессийн үндсэндээ явагддаг. Тэд 270 мэргэшлийн молекул шүүлтүүрээр шижигдэж, шүүлтүүрийн доорх материалыг шалгаж, хэмжиж, савлаж, хадгална. Шүүлтүүрийн дээрх материалыг илүү цаашид бөмбөлгөө тээрэмдүүлэх бөгөөд ширхэгийн хэмжээний шаардлагыг хангаж, дараа нь дахин шүүх үйл явц үргэлжилнэ.

Допингийн өөрчлөлт. Допингийн өөрчлөлтийн арга нь илүү уян хатан бөгөөд допингийн элементүүд төрөлжсөн байна. Одоогоор судлаачид энэ аргыг идэвхтэй судалж байна. Графитад нүүрснээс бусад элементүүдийг допинглож оруулах нь графитыг цахилгаан төлөвийг өөрчилж, электрон гаргах процессыг хөнгөвчилж, ингэснээр литийн ионуудын межкалляцииг нэмэгдүүлэхэд тусалдаг. Жишээлбэл, философын болон борын атомыг графитан гадаргуу дээр амжилттай допинголон, тэдгээртэй химийн холбоо үүсгэх нь нягт SEI хальс үүсгэхэд тусалж, графитын эргэлтийн амьдрал ба хурдны гүйцэтгэлийг үр дүнтэй сайжруулсан. Графит материалаас харанга дотоод элементүүдийг допинглож оруулах нь түүний электрохимийн гүйцэтгэлд янз бүрийн оптимизацийг хийх нөлөөтэй. Тэдгээрийн дундаас литий хадгалах чадвартай элементүүд (Si, Sn) нэмэгдэх нь графитын анод материалын тодорхой хүчин чадлыг мэдэгдэхүйц сайжруулдаг.

Бидний бүтээгдэхүүн болон шийдлүүдийн талаар илүү их мэдээлэл авахын тулд доорх формыг бөглөнө үү, бидний мэргэжилтнүүд танд удахгүй холбогдох болно

Шандонг мужид 3000 TPD алтны флотацийн төсөл

Факс: (+86) 021-60870195

Хаяг:No.2555, Xiupu зам, Pudong, Шанхай

Зохиогчийн эрх © 2023.Промайнер (Шанхай) Уул уурхайн технологи ХХК.