Minerale grezzo: Minerale di rame solforato Grado di rame: 1,2% Tasso di recupero della flottazione target: 92%

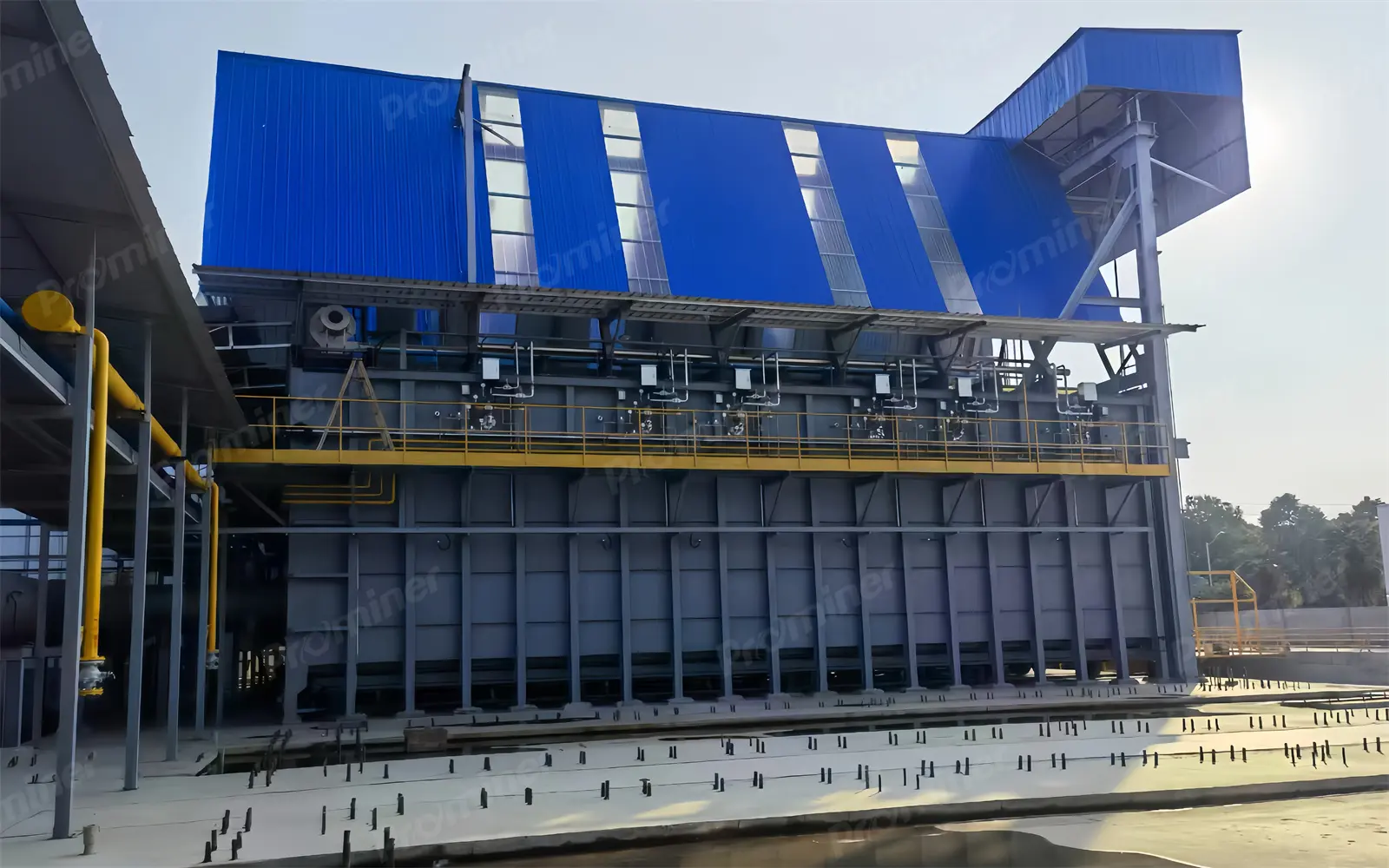

Prominer fornisce vari tipi di forni per la cottura primaria e secondaria di materiali in carbonio e grafite, inclusi forni CBF (forno da fondo carro), forni a fossa-ad anello e forni a tunnel. Poiché i processi di cottura e ricottura per il materiale anodico, grafite speciale, grafite isotopica, elettrodi HP e UHP e capezzoli hanno curve di riscaldamento e cicli di cottura diversi, la progettazione e la selezione del tipo di forno in base ai parametri del prodotto finale richiesti e alle esigenze del cliente sono di grande importanza per garantire la qualità del prodotto finito.

Temperatura di design: Max. 1250°C

Consumo energetico: 1.8 -3.5 GJ/T prodotto per cottura secondaria

Processo di cottura e ricottura di elettrodi HP, elettrodi UHP

Processo di precarbonizzazione del materiale anodico in grafite artificiale

Grafite speciale e grafite isotopica

Le nostre attrezzature presentano i seguenti vantaggi principali

| Caratteristiche | Forno CBF | Forno a fossa ad anello | Fornace a tunnel: |

|---|---|---|---|

| Temperatura di design: | Max. 1250°C | Max. 1100°C | Max. 1050°C |

| Differenza di temperatura: | ±3~10°C Verticale e ±10°C Orizzontale | ±50℃ Verticale | ±50℃ Verticale |

| Consumo energetico: | Essiccazione primaria: 4.2-6.0 GJ/T prodotto | Essiccazione primaria: 2.8 GJ/T prodotto | |

| Essiccazione secondaria: 2.5-3.5 GJ/T prodotto | Essiccazione secondaria: 1.8 GJ/T prodotto | 1.8 GJ/prodotto cotto per essiccazione secondaria | |

| Modo di carico: | Necessita crogiolo per materiale in polvere* | Non necessita crogiolo | Necessita crogiolo per materiale in polvere* |

| Materiale di imballaggio: | Coke CPC per essiccazione primaria, non necessita di riconsumo. | Coke CPC per essiccazione primaria, non necessita di riconsumo. | Non necessario |

| Applicazione: | Cathode in carbonio, elettrodo UHP, grafite isotropica e grafite speciale | Essiccazione primaria e secondaria per Cathode in carbonio, elettrodo UHP | Essiccazione secondaria per elettrodo UHP e processo di precarbonizzazione per materiale anodico. |

| Temperatura di design | Max. 1250°C |

| Differenza di temperatura | ±3~10°C verticale e ±10°C orizzontale |

| Accuratezza della temperatura | ±1~5℃ |

| Velocità di riscaldamento | 0.5~10℃/h regolabile |

| Velocità di raffreddamento | 2℃–15℃/h regolabile |

| Consumo energetico | 4.2-6.0 GJ/T prodotto cotto per essiccazione primaria 2.5-3.5 GJ/T prodotto cotto per essiccazione secondaria |

| Applicazione | Essiccazione primaria e secondaria per Cathode in carbonio, elettrodo UHP e grafite isotropica |

| Temperatura di design | Max. 1050°C |

| Ciclo di calcinazione | 288~336h; |

| Consumo energetico | 1.8 GJ/prodotto cotto per essiccazione secondaria |

| Modalità di carico | Necessita saggar o crogiolo |

| Applicazione | Essiccazione secondaria per elettrodo UHP e processo di precarbonizzazione per materiale anodico. |

| Temperatura di design | Max. 1100°C |

| Quantità di pozzo | 4-5 pozzi per forno |

| Quantità di sistema di controllo del fuoco | 2-3 pezzi |

| Quantità di sezione di riscaldamento | 7-8 pezzi |

| Differenza di temperatura | ±50℃ Verticale |

| Ciclo di combustione | 42-45h |

| Modalità di carico | Caricato in posizione |

| Materiale di imballaggio | Coke CPC per essiccazione primaria Senza materiale di imballaggio per essiccazione secondaria |

| Consumo energetico | 2.8 GJ/T prodotto cotto per essiccazione primaria 1.8 GJ/T prodotto cotto per essiccazione secondaria |

| Applicazione | Essiccazione primaria e secondaria per Cathode in carbonio, elettrodo UHP |

Prominer può fornire i seguenti servizi

Per saperne di più sui nostri prodotti e soluzioni, si prega di compilare il modulo qui sotto e uno dei nostri esperti ti ricontatterà a breve

Progetto di flottazione d'oro da 3000 TPD nella provincia di Shandong

Flottazione di minerale di litio da 2500TPD in Sichuan

Fax: (+86) 021-60870195

Indirizzo:No.2555, Via Xiupu, Pudong, Shanghai

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.