ਸਪੋਡੁਮੀਨ ਅਤੇ ਲੇਪੀਡੋਲਾਈਟ ਬਹੁਤ ਮਿਆਰੀ ਲਿਥੀਅਮ ਧਾਰਕ 광물 ਹਨ ਅਤੇ ਇਹ ਬਹੁਤ ਆਸਾਨੀ ਨਾਲ ਪ੍ਰਾਪਤ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ।

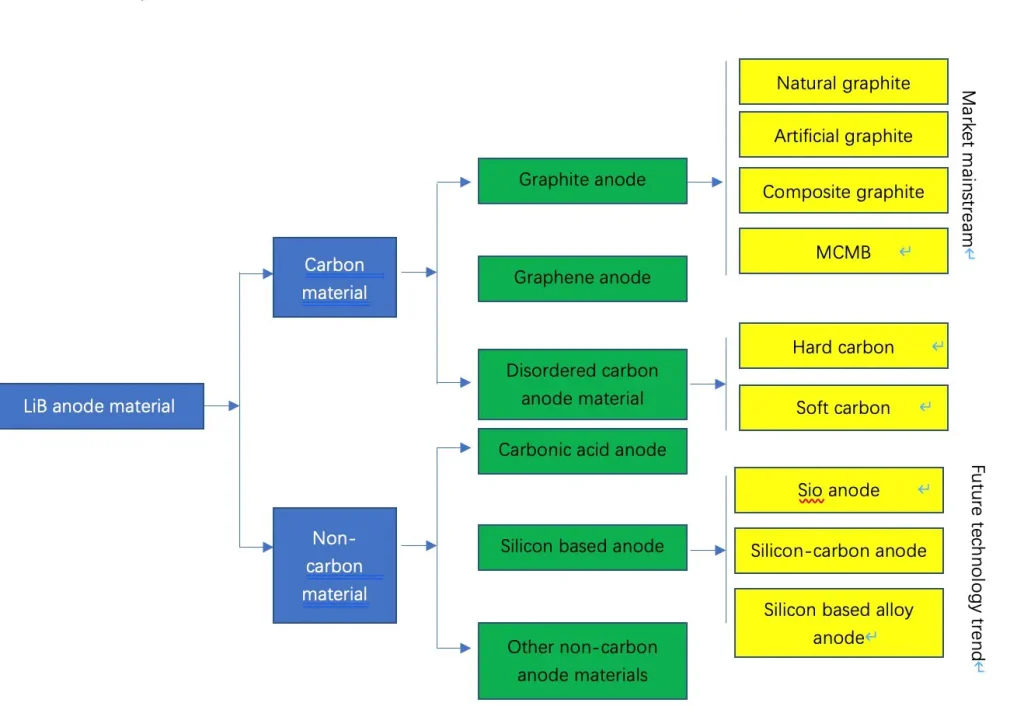

اینورڈ موادکو بنیادی طور پر دو اقسام میں تقسیم کیا جاتا ہے: کاربن مواد اور غیر کاربن مواد۔ کاربن کاربن پر مبنی نظاموں کی طرف اشارہ کرتا ہے، بنیادی طور پر میسوکاربن مائیکرو اسفیئرز، مصنوعی گریفائٹ، قدرتی گریفائٹ اور سخت کاربن شامل ہیں۔ فی الحال، سب سے زیادہ استعمال ہونے والا کاربن مواد گریفائٹ اینورڈ مواد ہیں، جن میں سے مصنوعی گریفائٹ اور قدرتی گریفائٹ بڑے پیمانے پر صنعتی استعمال کے لیے ہیں۔ غیر کاربن مواد بنیادی طور پر سلیکون پر مبنی مواد، ٹن پر مبنی مواد، لیتھیم ٹنٹاٹ وغیرہ شامل ہیں۔ ان میں، سلیکون پر مبنی اینورڈ مواد اس وقت اہم اینورڈ مواد کے مینوفیکچررز کی تحقیق کا بنیادی موضوع ہیں، اور مستقبل میں بڑے پیمانے پر استعمال ہونے کی سب سے زیادہ ممکنہ نئی اینورڈ مواد میں سے ایک ہیں۔

قدرتی گریفائٹ پروسیسنگ

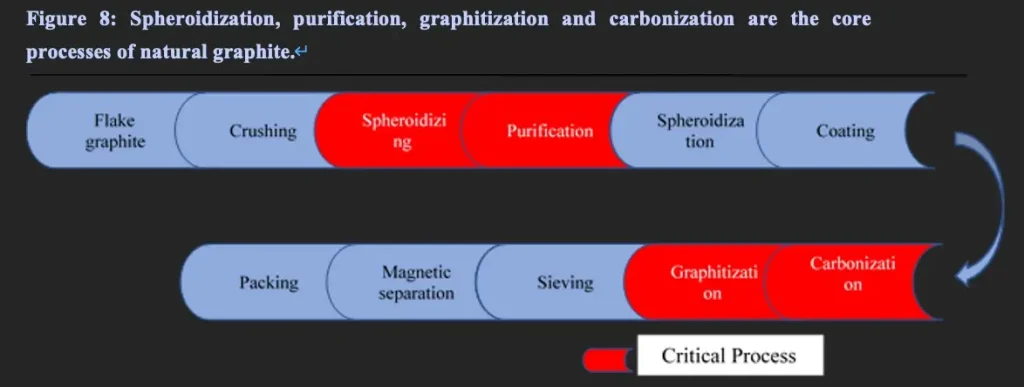

ਕੁਦਰਤੀ ਗ੍ਰੇਫਾਈਟ ਐਨੋਡ ਸਮੱਗਰੀ ਕੱਚੇ ਮਾਲ ਵਜੋਂ ਕੁਦਰਤੀ ਫਲੇਕ ਗ੍ਰੇਫਾਈਟ ਹੈ, ਬਾਅਦ ਵਿੱਚ، گریڈنگ، اسفیروئڈائزیشن، پیارٹی فیکیشن، سطح کی پروسیسنگ اور دیگر مراحل کے بعد تیار کیا جاتا ہے۔مصنوعی گریفائٹ اینورڈ مواد کی تیاری کا عمل

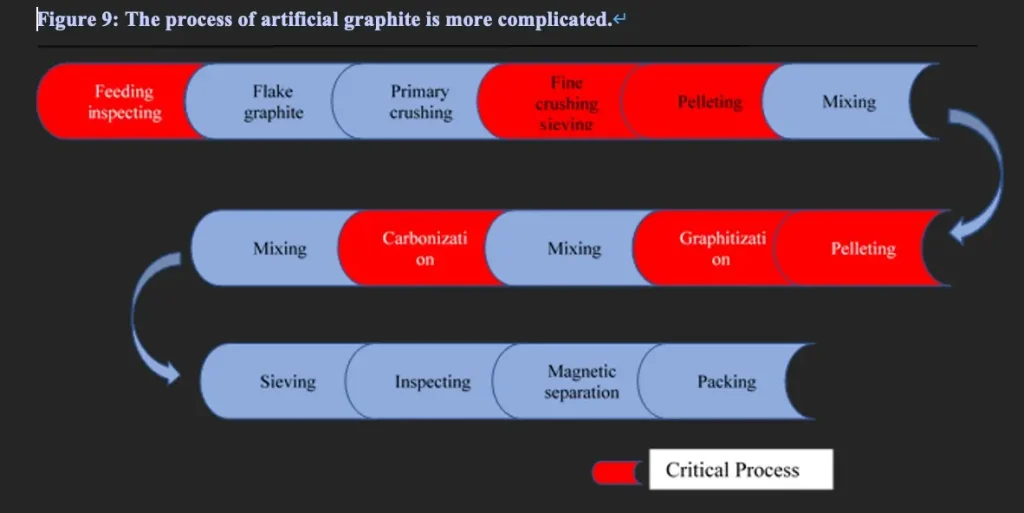

مصنوعی گریفائٹ کی پیداوار کے عمل کو چار مراحل میں تقسیم کیا جا سکتا ہے، دس سے زیادہ چھوٹے طریقہ کار، گرینولیشن اور گرافٹائزیشن کلید ہیں۔

مصنوعی گریفائٹ اینورڈ مواد کے پیداوار کے عمل کو چار مراحل میں تقسیم کیا جا سکتا ہے:

1) پیش عمل

2) گرینولیشن

3) گرافٹائزیشن

4) بال ملنگ اور اسکریننگ۔

ان چار مراحل میں، کرشنگ اور اسکریننگ نسبتاً سادہ ہوتی ہیں، اور گرینولیشن اور گرافٹائزیشن وہ دو لنکس ہیں جو اینورڈ صنعت کی تکنیکی حد اور پیداوار کی سطح کو ظاہر کرتے ہیں۔

پیداوار کے عمل کے لحاظ سے، سب سے پہلے کوک اور کنڈکٹیو ذرات، کاربن نانو ٹیوبز، کاربن بلیک، ایسیٹیلین بلیک کے ایک یا زیادہ کو پہلے سے ملا کر، پھر خام مال اور کاربن کو ایک بار سینٹر کر کے کوٹ کیا جاتا ہے، اور تیار شدہ ذرات کو گرافٹائز کیا جاتا ہے۔ گرافٹائزڈ مواد اور ریسی ن مواد ثانوی کوٹنگ کے لیے؛

ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਲਈ ਖਾਸ, ਪਹਿਲਾਂ, ਇੱਕ ਜਾਂ ਵੱਧ ਕੋਕ ਅਤੇ ਸੰਚਾਲਕ ਕਣਾਂ, ਕਾਰਬਨ ਨੈਨੋਟਿਊਬ, ਕਾਰਬਨ ਬਲੈਕ, ਐਸੀਟਲੀਨ ਬਲੈਕ ਨੂੰ ਪ੍ਰੀਮਿਕਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਮਿਸ਼ਰਤ ਸਮੱਗਰੀ ਅਤੇ ਕਾਰਬਨ ਨੂੰ ਇੱਕ ਵਾਰ ਸਿੰਟਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕੋਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਤਿਆਰ ਕੀਤੇ ਕਣਾਂ ਨੂੰ ਗ੍ਰਾਫਾਈਟਾਈਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਸੈਕੰਡਰੀ ਕੋਟਿੰਗ ਲਈ ਗ੍ਰਾਫਾਈਟਾਈਜ਼ਡ ਸਮੱਗਰੀ ਅਤੇ ਰਾਲ ਸਮੱਗਰੀ; ਘੋਲਕ, ਸੈਂਟਰਿਫਿਊਗੇਸ਼ਨ, ਵਰਖਾ ਅਤੇ ਹੋਰ ਤਰੀਕਿਆਂ ਨਾਲ ਠੋਸ ਕਣਾਂ ਨੂੰ ਘੋਲਕ ਤੋਂ ਵੱਖ ਕਰਨ ਲਈ ਸਤਹ ਇਲਾਜ, ਅਤੇ ਫਿਰ ਕਾਰਬਨਾਈਜ਼ੇਸ਼ਨ, 5-20um ਕਣ, ਕਾਰਬਨ ਐਨੋਡ ਸਮੱਗਰੀ ਦੀ ਉੱਚ ਦਰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ। ਇਸ ਵਿਧੀ ਵਿੱਚ, ਕਣਾਂ ਨੂੰ ਮਿਲਾਉਣ ਅਤੇ ਬਣਾਉਣ ਦੁਆਰਾ, ਕਣਾਂ ਨੂੰ ਸਮੱਗਰੀ ਦੇ ਅੰਦਰੂਨੀ ਸ਼ੈੱਲ ਨੂੰ ਭਰਨ ਲਈ ਦੋ ਵਾਰ ਕੋਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੋ ਸਮੱਗਰੀ ਦੀ ਅੰਦਰੂਨੀ ਬਣਤਰ ਸਥਿਰ ਰਹੇ, ਤਾਂ ਜੋ ਕਾਰਬਨ ਐਨੋਡ ਸਮੱਗਰੀ ਵਿੱਚ ਉੱਚ ਦਰ ਪ੍ਰਦਰਸ਼ਨ, ਉੱਚ ਦਬਾਅ ਸੰਕੁਚਨ, ਉੱਚ ਵਿਸ਼ੇਸ਼ ਸਮਰੱਥਾ ਆਦਿ ਦੇ ਫਾਇਦੇ ਹੋਣ।

(1) ਪ੍ਰੀ-ਪ੍ਰੋਸੇਸਿੰਗ

ਗ੍ਰਾਫਾਇਟ ਕੁੱਚਾ ਸਮੱਗਰੀ (ਨੀਡਲ ਕੋਕ ਜਾਂ ਪੈਟਰੋਲਿਯਮ ਕੋਕ) ਨੂੰ ਬਾਈਂਡਰ ਨਾਲ ਮਿਸ਼ਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਵਾਹਨ ਮਸਲਿਆਂ (ਕ੍ਰਸ਼ਿੰਗ) ਲਈ। ਵੱਖ-ਵੱਖ ਉਤਪਾਦਾਂ ਦੇ ਮੁਤਾਬਕ, ਗ੍ਰਾਫਾਇਟ ਕੁੱਚਾ ਸਮੱਗਰੀਆਂ ਅਤੇ ਚਿਪਕਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ (ਗ੍ਰਾਫਿਟਾਈਜੇਸ਼ਨ) ਨੂੰ ਵੱਖਰੇ ਪ੍ਰਤੀਸ਼ਤਾਂ ਦੇ ਅਨੁਸਾਰ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਮਿਲਾਉਣ ਦਾ ਅਨੁਪਾਤ 100 :(5~20) ਹੁੰਦਾ ਹੈ, ਸਮੱਗਰੀ ਨੂੰ ਵੈਕੂਮ ਫੀਡਿੰਗ ਮਸ਼ੀਨ ਦੁਆਰਾ ਹੋਪਰ ਵਿੱਚ ਪਾਏ ਜਾਂਦੇ ਹੈ, ਅਤੇ ਫਿਰ ਹੋਪਰ ਨੂੰ ਹਵਾ ਚਲਣ ਵਾਲੇ ਮਿੱਲ ਵਿੱਚ ਫਿਰ ਚੋਖਣ ਲਈ ਪਿਆ ਜਾਂਦਾ ਹੈ, 5~10 ਮੀਮੀ ਵਿਸ਼ਾਲਤਾ ਵਾਲੀ ਕੁੱਚੀ ਅਤੇ ਸਹਾਇਕ ਸਮੱਗਰੀਆਂ ਨੂੰ 5-10 ਮਾਈਕ੍ਰੋਨ ਤੱਕ ਪੀਸਿਆ ਜਾਂਦਾ ਹੈ। ਹਵਾ ਚੋਖਣ ਦੇ ਬਾਅਦ, ਸਾਇਕਲੋਨ ਧੂਆਂ ਸੰਗ੍ਰਹਿਤ ਕਰਨ ਵਾਲਾ ਉਪਕਰਨ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਕਿ ਲਾਜ਼ਮੀ ਪਾਰਟੀਕਲ ਕਾਮ ਉਦੇਸ਼ਾਂ ਬੱਧਾ ਜਾਵੇ, ਧੂਆਂ ਸੰਗ੍ਰਹਿਤ ਕਰਨ ਦੀ ਦਰ ਲਗਭਗ 80% ਹੁੰਦੀ ਹੈ, ਟੇਲ ਗੈਸ ਨੂੰ ਫਿਲਟਰ ਕੋਰ ਫਿਲਟਰ ਦੁਆਰਾ ਛਾਣਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਨਿਕਾਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਧੂਆਂ ਹਟਾਉਣ ਦੀ ਕੁਸ਼ਲਤਾ 99% ਤੋਂ ਵੱਧ ਹੈ। ਫਿਲਟਰ ਤੱਤ ਦੀ ਸਮੱਗਰੀ ਉਹ ਫਿਲਟਰ ਕਲੋਥ ਹੈ ਜਿਸ ਦੇ ਕਣਾ 0.2 ਮਾਈਕ੍ਰੋਨ ਤੋਂ ਘੱਟ ਹਨ, ਜੋ ਕਿ 0.2 ਮਾਈਕ੍ਰੋਨ ਤੋਂ ਵੱਧ ਸਾਰੀ ਧੂੜ ਨੂੰ ਰੋਕ ਸਕਦੀ ਹੈ। ਫੈਂਦਾ ਨਿਯੰਤ੍ਰਣ ਪ੍ਰਣਾਲੀ ਨਕਾਰਾਤਮਕ ਦਬਾਅ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਹੈ।

ਫਰਕ: ਪ੍ਰੀਟ੍ਰੀਟਮੈਂਟ ਮਿੱਲ ਨੂੰ ਮੈਕੈਨਿਕਲ ਮਿੱਲ ਅਤੇ ਜੈਟ ਮਿੱਲ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ, ਹੁਣ ਪ੍ਰਧਾਨ ਧਾਰਾ ਜੈਟ ਮਿੱਲ ਹੈ। ਪੇਟ੍ਰੋਲੀਅਮ ਐਸਫਾਲਟ, ਕੋਲਾ ਐਸਫਾਲਟ, ਫੇਨੋਲਿਕ ਰੇਜ਼ਿਨ ਜਾਂ ਇਪੋਕਸੀ ਰੇਜ਼ਿਨ ਵਰਗੀਆਂ ਚਿਜਾਂ ਦੇ ਗਲੂਆਂ ਦੀਆਂ ਬਹੁਤ ਸਾਰੀਆਂ ਕਿਸਮਾਂ ਹਨ।

(2) ਗ੍ਰੈਨੂਲੇਸ਼ਨ/ਦੂਜੀ ਗ੍ਰੈਨੂਲੇਸ਼ਨ

ਗ੍ਰੈਨੂਲੇਸ਼ਨ ਕ੍ਰਿਤ੍ਰਿਮ ਗ੍ਰਾਫਾਈਟ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਮੁੱਖ ਕਦਮ ਹੈ। ਗ੍ਰੈਨੂਲੇਸ਼ਨ ਨੂੰ ਪਾਇਰੋਲਿਸਿਸ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਬਾਲ ਮਿੱਲ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ।

ਪਾਇਰੋਲਿਸਿਸ ਪ੍ਰਕਿਰਿਆ:ਵਿਚਕਾਰਲੇ ਪਦਾਰਥ 1 ਨੂੰ ਪ੍ਰਤੀਕ੍ਰਿਆ ਰਿਐਕਟਰ ਵਿੱਚ ਪਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਅਯੋਗ ਗੈਸ ਵਾਯੂਮੰਡਲ ਵਿੱਚ ਇੱਕ ਖਾਸ ਤਾਪਮਾਨ ਵਕਰ ਦੇ ਅਨੁਸਾਰ ਅਤੇ ਇੱਕ ਖਾਸ ਦਬਾਅ ਹੇਠ ਬਿਜਲੀ ਨਾਲ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸਨੂੰ 1-3 ਘੰਟੇ ਲਈ 200-300 ℃ 'ਤੇ ਹਿਲਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ 10-20mm ਦੇ ਕਣ ਆਕਾਰ ਵਾਲੀ ਸਮੱਗਰੀ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ 400-500 ℃ ਤੱਕ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਸਮੱਗਰੀ ਨੂੰ ਠੰਡਾ ਅਤੇ ਡਿਸਚਾਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਰਥਾਤ ਵਿਚਕਾਰਲੇ ਪਦਾਰਥ

2. ਬਾਲ ਮਿੱਲ ਅਤੇ ਛਾਣਨ ਦੇ ਵਿਭਾਜਨ ਦਾ ਕੰਮ: ਵੈਕੂਮ ਫੀਡਿੰਗ, ਮੱਧਵर्ती ਸਮੱਗਰੀ 2 ਨੂੰ ਬਾਲ ਮਿੱਲ ਵਿੱਚ ਮੈਕੈਨਿਕਲ ਬਾਲ ਗ੍ਰਾਈਂਡਿੰਗ ਲਈ ਪਹੁੰਚਾਉਣਾ, 10~20 ਮਿਮੀ ਸਮੱਗਰੀ ਨੂੰ 6~10 ਮਾਈਕ੍ਰੋਨ ਪਾਰਟੀਕਲ ਸਾਈਜ਼ ਸਮੱਗਰੀ ਵਿੱਚ ਪਿਸਣਾ, ਅਤੇ ਛਾਨਣਾ ਤਾਂ ਕਿ ਮੱਧਵर्ती ਸਮੱਗਰੀ

3 ਪ੍ਰਾਪਤ ਕਰਨੀ। ਸਕ੍ਰੀਨ 'ਤੇ ਸਮੱਗਰੀ ਨੂੰ ਵੈਕੂਮ ਪਾਈਪ ਦੁਆਰਾ ਫਿਰ ਤੋਂ ਬਾਲ ਮਿੱਲ 'ਚ ਪੇਜਣਾ ਵਾਪਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਗ੍ਰਾਫਾਈਟ ਪਾਰਟੀਕਲ ਦੇ ਆਕਾਰ, ਵੰਡ ਅਤੇ ਰੂਪ ਲਕੜੀਆਂ ਐਨੋਡ ਸਮੱਗਰੀਆਂ ਦੀਆਂ ਬਹੁਤ ਸਾਰੀਆਂ ਸਪੱਸ਼ਟਤਾਵਾਂ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀਆਂ ਹਨ। ਆਮ ਤੌਰ 'ਤੇ, ਜਿੰਨਾ ਛੋਟਾ ਪਾਰਟੀਕਲ ਸਾਈਜ਼, ਓਦਨਾ ਚੰਗਾ ਦਰਜਾ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਚਕਰ ਜੀਵਨ, ਪਰ ਪਹਿਲੀ ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਅਤੇ ਸੰਕੁਚਨ ਘನਤਾ (ਜਿਹੜਾ ਵੋਲਿਊਮ ਐਨਰਜੀ ਡੇਂਸਿਟੀ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਸਮਰੱਥਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ) ਬੁਰਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਇਸਦੇ ਵਿਰੁੱਧ ਹੋ ਜਾਵੇਗਾ। ਯੋਗ ਸਪੱਸ਼ਟ ਪਾਰਟੀਕਲ ਆਕਾਰ ਵੰਡ (ਵੱਡੇ ਪਾਰਟੀਕਲ ਨੂੰ ਛੋਟੇ ਪਾਰਟੀਕਲ ਨਾਲ ਮਿਲਾਉਣਾ, ਬਾਅਦ ਦੀ ਪ੍ਰਕਿਰਿਆ) ਨੈਗੇਟਿਵ ਇਲੈਕਟ੍ਰੋਡ ਦੀ ਵਿਸ਼ੇਸ਼ ਸਮਰੱਥਾ ਨੂੰ ਸੁਧਾਰ ਸਕਦੀ ਹੈ। ਪਾਰਟੀਕਲ ਦਾ ਰੂਪ ਵੀ ਦਰਜਾ ਅਤੇ ਨੀਚੇ ਦੇ ਤਾਪਮਾਨ ਦੇ ਪ੍ਰਭਾਵ 'ਤੇ ਬਹੁਤ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ।

ਦੂਜੀ ਗ੍ਰੈਨੂਲੇਸ਼ਨ:ਛੋਟੇ ਕਣਾਂ ਵਿੱਚ ਵੱਡਾ ਖਾਸ ਸਤਹ ਖੇਤਰ, ਲਿਥੀਅਮ ਆਇਨ ਮਾਈਗ੍ਰੇਸ਼ਨ ਲਈ ਵਧੇਰੇ ਚੈਨਲ ਅਤੇ ਛੋਟੇ ਰਸਤੇ, ਚੰਗੀ ਦਰ ਪ੍ਰਦਰਸ਼ਨ, ਅਤੇ ਵੱਡੇ ਕਣਾਂ ਵਿੱਚ ਉੱਚ ਸੰਕੁਚਿਤ ਘਣਤਾ ਅਤੇ ਵੱਡੀ ਸਮਰੱਥਾ ਹੁੰਦੀ ਹੈ। ਵੱਡੇ ਅਤੇ ਛੋਟੇ ਕਣਾਂ ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਕਿਵੇਂ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣਾ ਹੈ, ਅਤੇ ਇੱਕੋ ਸਮੇਂ ਉੱਚ ਸਮਰੱਥਾ ਅਤੇ ਉੱਚ ਦਰ ਪ੍ਰਾਪਤ ਕਰਨੀ ਹੈ? ਜਵਾਬ ਸੈਕੰਡਰੀ ਗ੍ਰੇਨੂਲੇਸ਼ਨ ਲੈਣਾ ਹੈ। ਛੋਟੇ ਅਨਾਜ ਪੈਟਰੋਲੀਅਮ ਕੋਕ ਅਤੇ ਸੂਈ ਕੋਕ ਵਰਗੀਆਂ ਬੇਸ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ, ਕੋਟਿੰਗ ਸਮੱਗਰੀ ਅਤੇ ਐਡਿਟਿਵ ਜੋੜ ਕੇ, ਉੱਚ ਤਾਪਮਾਨ ਅੰਦੋਲਨ ਦੀ ਸਥਿਤੀ ਵਿੱਚ, ਸਮੱਗਰੀ ਅਨੁਪਾਤ, ਤਾਪਮਾਨ ਵਾਧੇ ਵਕਰ ਅਤੇ ਅੰਦੋਲਨ ਦੀ ਗਤੀ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਕੇ, ਛੋਟੇ ਅਨਾਜ ਅਧਾਰ ਸਮੱਗਰੀ ਨੂੰ ਦੋ ਵਾਰ ਦਾਣੇਦਾਰ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਵੱਡੇ ਅਨਾਜ ਦੇ ਆਕਾਰ ਵਾਲਾ ਉਤਪਾਦ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਇੱਕੋ ਕਣ ਆਕਾਰ ਦੇ ਉਤਪਾਦ ਦੀ ਤੁਲਨਾ ਵਿੱਚ, ਸੈਕੰਡਰੀ ਗ੍ਰੇਨੂਲੇਸ਼ਨ ਸਮੱਗਰੀ ਦੇ ਤਰਲ ਧਾਰਨ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਸੁਧਾਰ ਸਕਦਾ ਹੈ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਵਿਸਥਾਰ ਗੁਣਾਂਕ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ (ਛੋਟੇ ਕਣਾਂ ਅਤੇ ਛੋਟੇ ਕਣਾਂ ਵਿਚਕਾਰ ਅਵਤਲ ਛੇਕ ਹਨ), ਲਿਥੀਅਮ ਆਇਨਾਂ ਦੇ ਪ੍ਰਸਾਰ ਮਾਰਗ ਨੂੰ ਛੋਟਾ ਕਰ ਸਕਦਾ ਹੈ, ਦਰ ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ, ਪਰ ਸਮੱਗਰੀ ਦੇ ਉੱਚ ਅਤੇ ਘੱਟ ਤਾਪਮਾਨ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਸਾਈਕਲਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਵੀ ਸੁਧਾਰ ਸਕਦਾ ਹੈ।

ਫਰਕ: ਦੂਜੀ ਗ੍ਰੈਨੂਲੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਉੱਚ ਬਾਰ ਬਾਂਧਨ ਹਨ, ਕੋਟਿੰਗ ਸਮੱਗਰੀਆਂ ਅਤੇ ਐੱਡੀਟਿਵ ਦੀਆਂ ਬਹੁਤ ਸਾਰੀਆਂ ਕਿਸਮਾਂ ਹਨ, ਅਤੇ ਅਸਮਾਨ ਕੋਟਿੰਗ ਜਾਂ ਕੋਟਿੰਗ ਛੱਡਣ, ਜਾਂ ਕੋਟਿੰਗ ਪ੍ਰਭਾਵ ਬੁਰੇ ਹੋਣ ਜਿਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਆਸਾਨ ਹੈ। ਇਹ ਉੱਚ-ਅੰਤ ਦੀ ਕ੍ਰਿਤ੍ਰਿਮ ਗ੍ਰਾਫਾਈਟ ਲਈ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਕਿਰਿਆ ਹੈ।

(3) ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ

ਗ੍ਰਾਫਿਟਾਈਜ਼ੇਸ਼ਨ ਗर्मी ਦੀ ਸਿਰਜਣਾ ਦੇ ਆਧਾਰ 'ਤੇ ਢਾਂਚਾਤਮਕ ਬਦਲਾਅ ਦੇ ਲਈ ਕਾਬਿਲ-ਗਵਾਹ ਕਾਰਬਨ ਐਟਮਾਂ ਦਾ ਵਿਵਸਥਿਤ ਬਦਲਾਅ ਹੈ ਜੋ ਕੀ ਅਸਥਿਰ ਅਤੇ ਕ੍ਰਮਬੱਧ ਬ੍ਰੰਠੀਰਾਂਗ ਸੀਮਾਵਾਂ ਤੋਂ ਗ੍ਰਾਫਾਈਟ ਕ੍ਰਿਸਟਲ ਢਾਂਚੇ ਵਿੱਚ ਹੁੰਦਾ ਹੈ। ਇਸ ਲਈ, ਉੱਚ ਤਾਪਮਾਨ ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ (HTT) ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਐਟਮਿਕ ਦੁਬਾਰਾ ਆਯੋਜਨ ਅਤੇ ਢਾਂਚਾਤਮਕ ਬਦਲਾਅ ਲਈ ਉਰਜਾ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਡਿਗਰੀ ਵਿੱਚ ਸੁਧਾਰ ਲਿਆਉਣ ਲਈ, ਬਿਕਰੀ ਕਾਰਬਨ ਪਦਾਰਥਾਂ ਵਿੱਚ ਕੈਟਲਿਸਟ ਵੀ ਜੋੜੇ ਜਾ ਸਕਦੇ ਹਨ।

ਚੰਗੇ ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਪ੍ਰਭਾਵ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਤਿੰਨ ਪਹਲੂ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ:

1. ਰੋਧਕ ਪਦਾਰਥਾਂ ਅਤੇ ਪਦਾਰਥਾਂ ਨੂੰ ਭੈੱਟ 'ਚ ਲੋਡ ਕਰਨ ਦੇ ਢੰਗ ਦਾ ਗਿਆਨ ਹੋਣਾ (ਆਧਾਰਤ ਲੋਡਿੰਗ, ਉਭਰਦੀ ਲੋਡਿੰਗ, ਵਿਖੰਡਨ ਅਤੇ ਮਿਸ਼ਰਿਤ ਲੋਡਿੰਗ ਆਦਿ), ਅਤੇ ਰੋਧਕ ਪਦਾਰਥਾਂ ਦੇ ਵੱਖਰੇ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਅਨੁਸਾਰ ਪਦਾਰਥਾਂ ਵਿਚਕਾਰ ਦੀ ਦੂਰੀ ਨੂੰ ਕਾਰਜਬੱਧ ਕਰ ਸਕਣਾ;

2. ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਭਵਨ ਦੀ ਵੱਖ-ਵੱਖ ਸਮਰੂਪਤਾ ਅਤੇ ਉਤਪਾਦ ਵਿਸ਼ੇਸ਼ਤਾ ਦੇ ਅਨੁਸਾਰ, ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਚੜ੍ਹਾਈ ਅਤੇ ਉਤਰਾਈ ਦੀ ਦਰ ਨੂੰ ਨਿਯੰਤ੍ਰਿਤ ਕਰਨ ਲਈ ਵੱਖ-ਵੱਖ ਪਾਵਰ ਕ੍ਰੀਵ ਵਰਤੀ ਜਾਂਦੀ ਹੈ;

3, ਵਿਸ਼ੇਸ਼ ਸਥਿਤੀਆਂ ਵਿੱਚ, ਸਮੱਗਰੀ ਵਿੱਚ ਕੈਟਲਿਸਟ ਪਾਵਣਾ, ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ ਦਾ ਡਿਗਰੀ ਵਧਾਉਣਾ, ਜੋ ਕਿ "ਕੈਟਲਿਟਿਕ ਗ੍ਰਾਫੀਟੀਜ਼ੇਸ਼ਨ" ਹੈ।

ਫਰਕ:ਨਕਲੀ ਗ੍ਰੇਫਾਈਟ ਦੇ ਵੱਖ-ਵੱਖ ਗੁਣਾਂ ਵਿੱਚ ਵੱਖੋ-ਵੱਖਰੇ ਹੀਟਿੰਗ ਅਤੇ ਕੂਲਿੰਗ ਰੇਟ, ਹੋਲਡਿੰਗ ਟਾਈਮ, ਉਤਪ੍ਰੇਰਕ, ਆਦਿ ਹੁੰਦੇ ਹਨ। ਇਹ ਉਮੀਦ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਗ੍ਰਾਫਾਈਟਾਈਜ਼ੇਸ਼ਨ ਭੱਠੀਆਂ ਦੀਆਂ ਕਿਸਮਾਂ ਵੱਖਰੀਆਂ ਹੋਣ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਲਾਗਤ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਵੱਡੇ ਅੰਤਰ ਹੁੰਦੇ ਹਨ। ਫਰੰਟ-ਐਂਡ ਅਤੇ ਬੈਕ-ਐਂਡ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਖਾਸ ਕਰਕੇ ਹੀਟਿੰਗ ਅਤੇ ਕੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਵੱਖ ਕੀਤੇ ਗ੍ਰਾਫਾਈਟਾਈਜ਼ੇਸ਼ਨ ਨੂੰ ਮੂਲ ਰੂਪ ਵਿੱਚ ਪ੍ਰੋਗਰਾਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਪਰ ਗ੍ਰਾਫਾਈਟਾਈਜ਼ੇਸ਼ਨ ਸਮਾਂ ਲੰਬਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਉਪਕਰਣਾਂ ਦਾ ਨਿਵੇਸ਼ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਵਧੇਰੇ ਆਊਟਸੋਰਸਡ ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਤਕਨਾਲੋਜੀ ਲੀਕ ਹੋਣ ਦਾ ਕੋਈ ਜੋਖਮ ਨਹੀਂ ਹੁੰਦਾ।

(4) ਕੋਟੈਡ ਕਾਰਬਨਾਈਜ਼ੇਸ਼ਨ

ਕੋਟੈਡ ਕਾਰਬਨਾਈਜ਼ੇਸ਼ਨ: ਕੋਟੈਡ ਕਾਰਬਨਾਈਜ਼ੇਸ਼ਨ ਇੱਕ ਗ੍ਰਾਫਾਈਟ-ਨਕਸ਼ਾਕਾਰ ਕਾਰਬਨ ਪਦਾਰਥ ਨੂੰ "ਹਿਰਦੇ" ਵਜੋਂ ਵਰਤਦਾ ਹੈ, ਅਤੇ ਇਸ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਇਕ ਸਧਾਰਨ ਅਮੋਰਫਸ ਕਾਰਬਨ ਪਦਾਰਥ ਦੀ ਪਰਤ ਲਗਾਉਂਦਾ ਹੈ ਜਿਸ ਨਾਲ "ਕੋਰ-ਸ਼ੈੱਲ" ਢਾਂਚੇ ਵਰਗੇ ਕਣ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਅਮੂਲਿਆ ਕਾਰਬਨ ਪਦਾਰਥਾਂ ਦੇ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਪੂਰਕਾਂ ਵਿੱਚ ਫੇਨੋਲਿਕ ਰੈਜ਼ਿਨ, ਪਿਚ ਅਤੇ ਸਿੱਟਰਿਕ ਐਸਿਡ ਵਰਗੇ ਨੀਚੇ-ਤਾਪਮਾਨ ਪਾਇਰੋਲੀਸਿਸ ਕਾਰਬਨ ਪਦਾਰਥ ਸ਼ਾਮਲ ਹਨ। ਅਮੋਰਫਸ ਕਾਰਬਨ ਪਦਾਰਥਾਂ ਦੀ ਅੰਤਰ-ਪਰਤ ਦੀ ਦੂਰਗੀ ਗ੍ਰਾਫਾਈਟ ਨਾਲੋਂ ਵੱਡੀ ਹੁੰਦੀ ਹੈ, ਜੋ ਕਿ ਇਸ ਵਿੱਚ ਲਿਥੀਅਮ ਆਇਓਨਾਂ ਦੇ ਵਿਦੀਰਣ ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ। SEI ਫਿਲਮ, ਪਹਿਲੇ ਪ੍ਰਭਾਵ, ਚੱਕਰ ਦੇ ਜੀਵਨ ਆਦਿ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀ ਹੈ।

ਫਰਕ: ਵੱਖਰੇ ਨਿਰਮਾਤਾ ਵੱਖਰੇ ਪੂਰਕਾਂ ਅਤੇ ਵੱਖਰੇ ਗਰਮੀ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਚੁਣਦੇ ਹਨ, ਇਸ ਲਈ ਕੋਟਿੰਗ ਪਰਤ ਦੀ ਮੋਟਾਈ ਅਤੇ ਇਕਰੂਪਤਾ ਵੀ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਇਸ ਨਾਲ ਨਤੀਜੇ ਵਾਸਤੇ ਲਾਗਤ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਵੀ ਵੱਖਰੇ ਹੋਵਾਂਗੇ।

(5) ਛਾਣਣਾ/ਡੋਪੀੰਗ

ਗ੍ਰੈਫਿਟਾਈਜ਼ ਕੀਤੀ ਸਮਗਰੀਆਂ ਨੂੰ ਖੜਕਣ ਨਾਲ ਬਾਲ ਵੇਲ ਛਲਣਾ, ਅਤੇ ਫਿਰ ਭौਤਿਕ ਮਿਸ਼ਰਨ ਅਤੇ ਬਾਲ ਮਿਲਾਈ ਜਾਂਦੀ ਹੈ। ਇਹਨਾਂ ਦੀ ਛਾਣ 270-ਮੇਸ਼ ਮੌਲਿਕ ਕਰੰਦੀ ਨਾਲ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਛਾਣ ਹੇਠਾਂ ਸਮੱਗਰੀ ਦੀ ਜਾਂਚ, ਮਾਪਨਾ, ਪੈਕਿੰਗ ਅਤੇ ਸੰਰਕਸ਼ਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਛਾਣ 'ਤੇ ਸਮਗਰੀ ਨੂੰ ਹੋਰ ਬਾਲ ਮਿਲਾਟ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਜ਼ਰਾ ਆਕਾਰ ਦੀ ਸੂਚਨਾ ਦੇ ਨਾਲ ਮਿਲ ਸਕੇ ਅਤੇ ਫਿਰ ਛਾਣਿਆ ਜਾਂਦਾ ਹੈ।

ਸਾਡੇ ਉਤਪਾਦਾਂ ਅਤੇ ਹੱਲਾਂ ਬਾਰੇ ਹੋਰ ਜਾਣਕਾਰੀ ਲੱਭਣ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਹੇਠਾਂ ਦਿੱਤਾ ਫੋਰਨ ਭਰੋ ਅਤੇ ਸਾਡੇ ਵਿਚੋਂ ਇੱਕ ਵਿਸ਼ੇਸ਼ਾਗ੍ਹ ਆਪਣੇ ਕੋਲ ਜਲਦੀ ਹੀ ਵਾਪਸ ਆਏਗਾ।

3000 TPD ਸੋਨਾ ਫਲੋਟੇਸ਼ਨ ਪ੍ਰੋਜੈਕਟ ਸ਼ਾਨਡੋਂਗ ਪ੍ਰਾਂਤ ਵਿੱਚ

2500TPD ਲਿਥੀਅਮ ਓਰਫਲੋਟੇਸ਼ਨ ਵਿੱਚ ਸਿਛੁਆਨ

ਫੈਕਸ: (+86) 021-60870195

ਪਤਾ:ਨੰ.2555,ਸ਼ਿਊਪੂ ਰੋਡ, ਪੂਡੋਂਗ, ਸ਼ੰਗਹਾਈ

ਕਾਪੀਰਾਈਟ © 2023.ਪ੍ਰੋਮਾਈਨਰ (ਸ਼ੰਘਾਈ) ਮਾਇਨਿੰਗ ਟੈਕਨੋਲੋਜੀ ਕੋ., ਲਿਮਟਿਡ.