اسپودومین و لپیدولیت مواد معدنی بسیار مهمی هستند که حاوی لیتیوم هستند و به راحتی بازیابی میشوند

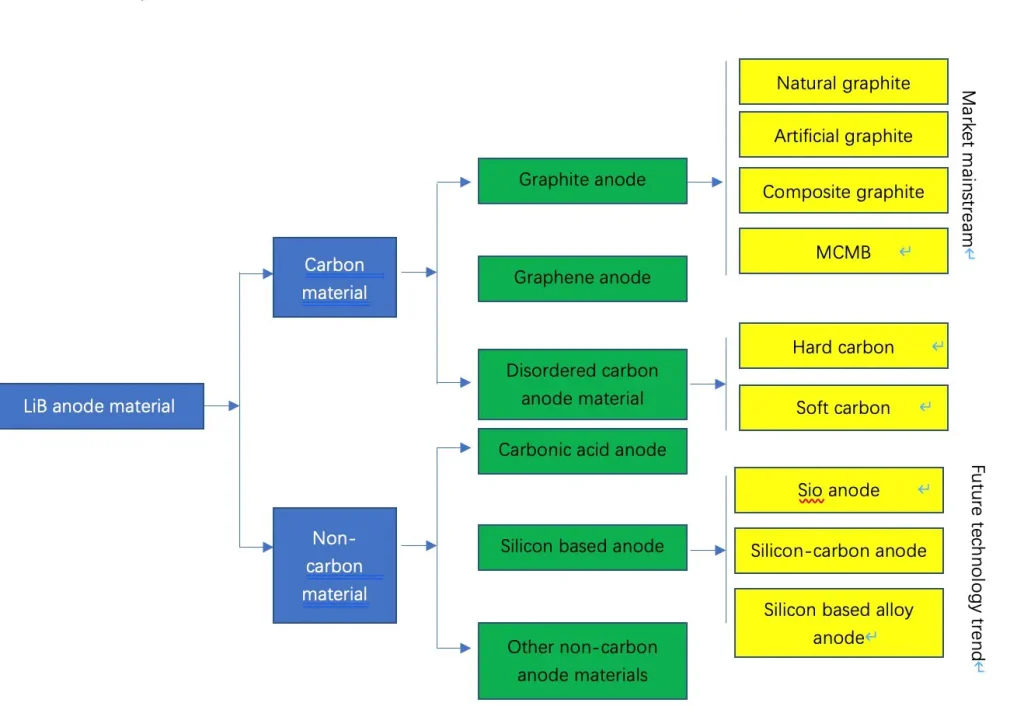

مواد آند عمدتاً به دو دسته تقسیم میشوند: مواد کربنی و مواد غیرکربنی. کربن به سیستمهای مبتنی بر کربن اشاره دارد که عمدتاً شامل میکروسفرهای کربن میانه، گرافیت مصنوعی، گرافیت طبیعی و کربن سخت است. در حال حاضر، رایجترین مواد کربنی مواد آند گرافیتی هستند که در آن گرافیت مصنوعی و گرافیت طبیعی کاربردهای صنعتی وسیعی دارند. مواد غیرکربنی عمدتاً شامل مواد مبتنی بر سیلیکون، مواد مبتنی بر قلع، لیتیم تیتانات و غیره هستند. در میان آنها، مواد آند مبتنی بر سیلیکون اشیاء تحقیقاتی اصلی تولیدکنندگان بزرگ مواد آند در حال حاضر هستند و یکی از مواد آند جدیدی هستند که احتمالاً در آینده به صورت وسیع به کار گرفته خواهند شد.

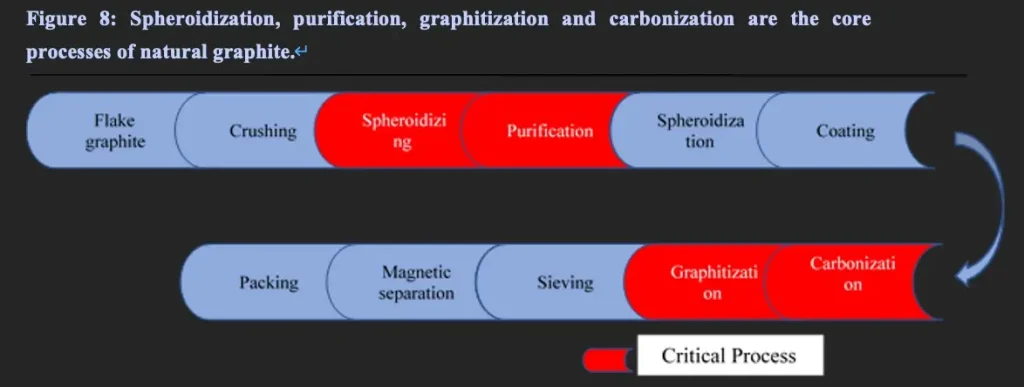

پردازش گرافیت طبیعی

مواد آند گرافیت طبیعی از گرافیت ورقهای طبیعی به عنوان ماده اولیه، پس از آسیابکردن، درجهبندی، کرویسازی، تصفیه، درمان سطح و سایر فرایندها تهیه میشود.

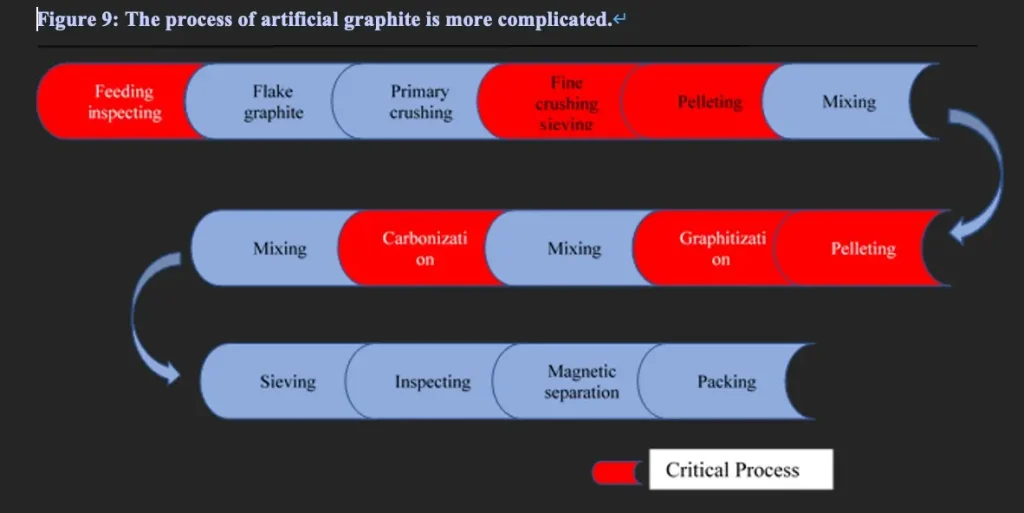

فرآیند آمادهسازی مواد آند گرافیت مصنوعی

فرآیند تولید گرافیت مصنوعی را میتوان به چهار مرحله و بیش از ده فرایند کوچک تقسیم کرد که گرانولسازی و گرافیتسازی کلید اصلی هستند.

فرآیند تولید مواد آند گرافیت مصنوعی به چهار مرحله تقسیم میشود:

1) پیشپردازش

2) گرانولسازی

3) گرافیتسازی

4) آسیاب کردن و غربالگری.

در بین چهار مرحله، خرد کردن و غربالگری نسبتاً ساده هستند و گرانولسازی و گرافیتسازی دو پیوندی هستند که آستانه فنی و سطح تولید صنعت آند را منعکس میکنند.

مختص فرآیند تولید، ابتدا یک یا چند مورد از کک و ذرات رسانا، نانولولههای کربنی، کربن سیاه، استیلن سیاه از قبل مخلوط میشوند و سپس مواد مخلوط و کربن یک بار تفجوشی و پوشش داده میشوند و ذرات آماده شده گرافیتی میشوند. مواد گرافیتی و مواد رزینی برای پوشش ثانویه؛ عملیات سطحی با حلال، سانتریفیوژ، رسوبگذاری و روشهای دیگر برای جداسازی ذرات جامد از حلال و سپس کربنیزاسیون، ذرات 5-20um، برای به دست آوردن نرخ بالای ماده آند کربنی. در این روش، با مخلوط کردن و ساخت ذرات، ذرات دو بار پوشش داده میشوند تا پوسته داخلی ماده را پر کنند، به طوری که ساختار داخلی ماده پایدار باشد، به طوری که ماده آند کربنی از مزایای عملکرد نرخ بالا، تراکم فشار بالا، ظرفیت ویژه بالا و غیره برخوردار باشد.

(1) پیشپردازش

ماده اولیه گرافیتی (کک سوزنی یا کک نفتی) با چسب برای آسیابکاری هوایی (خرد کردن) ترکیب میشود. بسته به محصولات مختلف، مواد اولیه گرافیتی و چسب (گرافیتسازی) بر اساس نسبتهای متفاوت، نسبت اختلاط 100 : (5~20) است، ماده از طریق دستگاه تغذیه وکیوم به قیف وارد میشود و سپس قیف به آسیاب جریان هوایی برای آسیابکاری هوایی منتقل میشود، جایی که مواد اولیه و کمکی با قطر 5~10 میلیمتر به 5-10 میکرون خرد میشوند. پس از آسیابکاری هوایی، از دستگاه جمعآوری گرد و غبار سیکلونی برای جمعآوری مواد با اندازه ذره مورد نیاز استفاده میشود و نرخ جمعآوری گرد و غبار حدود 80% است، گاز خروجی از طریق فیلتر هستهای فیلتر میشود و تخلیه میشود، کارایی حذف گرد و غبار بیش از 99% است. ماده فیلتر عنصر شامل پارچه فیلتر با منافذ کمتر از 0.2 میکرون است که میتواند تمامی گرد و غبار بالای 0.2 میکرون را مسدود کند. سیستم کنترل فن در حالت فشار منفی است.

تفاوت:آسیاب پیشپردازش به آسیاب مکانیکی و آسیاب جت تقسیم میشود که در حال حاضر جریان اصلی آسیاب جت است. انواع بیشتری از چسبها وجود دارد، مانند آسفالت نفتی، آسفالت زغال سنگ، رزین فنولی یا رزین اپوکسی.

(2) گرانولسازی/گرانولسازی ثانویه

گرانولسازییک مرحله کلیدی در پردازش گرافیت مصنوعی است. گرانولسازی به دو فرآیند پیرولیز و آسیابکاری تقسیم میشود.

فرآیند پیرولیز:ماده میانی 1 در راکتور واکنش قرار داده میشود و بر اساس یک منحنی دمای خاص در جو گاز بیاثر و تحت فشار خاص به صورت الکتریکی گرم میشود. این ماده در دمای 200-300 درجه سانتیگراد به مدت 1-3 ساعت همزنی میشود و سپس به دمای 400-500 درجه سانتیگراد گرم میشود تا مادهای با اندازه ذره 10-20 میلیمتر به دست آید. این ماده خنک و تخلیه میشود، یعنی ماده میانی.

2. تقسیم کار آسیاب گلولهای و الک: تغذیه خلا، انتقال ماده میانی 2 به آسیاب گلولهای برای آسیاب مکانیکی، آسیاب مواد 10~20 میلیمتر به اندازه ذرات 6~10 میکرون و غربالگری برای بهدستآوردن ماده میانی.

3. ماده بر روی غربال به وسیله لوله خلا به آسیاب گلولهای منتقل میشود برای آسیابکردن.

اندازه، توزیع و مورفولوژی ذرات گرافیت بر بسیاری از خواص مواد آند تأثیر میگذارد. به طور کلی، هرچه اندازه ذره کوچکتر باشد، عملکرد نرخ و عمر چرخه بهتر است، اما کارآیی اولیه و چگالی فشردهسازی (که بر چگالی انرژی حجمی و ظرفیت خاص تأثیر میگذارد) بدتر است و بالعکس. توزیع اندازه ذرات معقول (مخلوط کردن ذرات بزرگ و کوچک، فرآیند بعدی) میتواند ظرفیت خاص الکترود منفی را بهبود بخشد. مورفولوژی ذرات همچنین تأثیر زیادی بر عملکرد نرخ و عملکرد دما پایین دارد.

گرانولاسیون ثانویه: ذرات کوچک دارای مساحت سطح مشخص بزرگ، کانالهای بیشتر و مسیرهای کوتاهتر برای مهاجرت یون لیتیم هستند، عملکرد نرخ خوبی دارند و ذرات بزرگ دارای چگالی فشردهسازی بالا و ظرفیت بزرگی هستند. چگونه میتوان مزایای ذرات بزرگ و کوچک را در نظر گرفت و در عین حال ظرفیت بالا و نرخ بالا را به طور همزمان به دست آورد؟ پاسخ این است که گرانولاسیون ثانویه انجام دهید. با استفاده از مواد پایهای مانند کک نفتی دانهای کوچک و کک سوزنی، با افزودن مواد پوششی و افزودنیها، تحت شرایط همزدن دمای بالا، با کنترل نسبت ماده، منحنی افزایش دما و سرعت همزدن، میتوان ماده پایه دانهای کوچک را دو بار گرانوله کرد و محصولی با اندازه دانه بزرگتر به دست آورد. در مقایسه با محصول با همان اندازه ذرات، گرانولاسیون ثانویه میتواند به طور مؤثری عملکرد نگهداری مایعات ماده را بهبود بخشد و ضریب انبساط ماده را کاهش دهد (بین ذرات کوچک و کوچک حفرههای تو رفته وجود دارد)، مسیر پخش یونهای لیتیم را کوتاهتر کند، عملکرد نرخ را بهبود بخشد و همچنین عملکرد دما بالا و پایین و عملکرد چرخهای ماده را بهبود بخشد.

تفاوتها: فرآیند گرانولاسیون ثانویه دارای موانع بالایی است، انواع زیادی از مواد پوششی و افزودنیها وجود دارد و در معرض مشکلاتی مانند پوشش نامنظم یا ریزش پوشش، یا اثر پوشش ضعیف و غیره قرار دارد. این یک فرآیند مهم برای گرافیت مصنوعی با کیفیت بالا است.

(3) گرافیتی شدن

گرافیتسازی تبدیل منظم اتمهای کربن از نظر ترمودینامیکی ناپایدار از ساختار لایهای بینظم به ساختار کریستالی گرافیت از طریق فعالسازی حرارتی است. بنابراین، در فرآیند گرافیتی شدن از درمان حرارتی با دمای بالا (HTT) استفاده میشود تا انرژی برای بازآرایی اتمی و تغییر ساختاری فراهم آورد. برای بهبود درجه گرافیتی شدن مواد کربنی مقاوم، میتوان کاتالیزورها را نیز اضافه کرد.

برای بهدستآوردن نتیجه بهتر گرافیتی شدن، باید به سه جنبه توجه شود:

1. تسلط بر روش بارگذاری مواد مقاوم و مواد به کوره (بارگذاری افقی، بارگذاری عمودی، بارگذاری جابهجا و بارگذاری مخلوط و غیره)، و توانایی تنظیم فاصله بین مواد طبق ویژگیهای مختلف مواد مقاوم؛

۲. بر اساس ظرفیتها و مشخصات مختلف کوره گرافیتاسیون، منحنیهای قدرت متفاوتی برای کنترل نرخ افزایش و کاهش در فرآیند گرافیتاسیون استفاده میشود؛

۳. در شرایط خاص، به ترکیبات کاتالیزور اضافه میشود تا درجه گرافیتاسیون بهبود یابد، که به آن “گرافیتاسیون کاتالیستی” میگویند.

تفاوتها: کیفیتهای مختلف گرافیت مصنوعی دارای نرخهای گرمایش و سرمایش، زمان نگهداری، کاتالیزورها و غیره متفاوتی هستند. انتظار میرود که نوع کورههای گرافیتاسیون مورد استفاده متفاوت باشد و منجر به تفاوتهای نسبتاً بزرگ در عملکرد و هزینه شود. گرافیتاسیون از فرآیندهای جلو و عقب جدا شده است، بهویژه فرآیندهای گرمایش و سرمایش، که اساساً برنامهریزی شده است، اما زمان گرافیتاسیون طولانی و سرمایهگذاری تجهیزات زیاد است، بنابراین نیاز به پردازش بیشتر برون سپاری شده وجود دارد و هیچ خطری برای نشت فناوری وجود ندارد.

(۴) کربنزدایی پوششی

کربنزدایی پوششی: کربنزدایی پوششی از یک ماده کربنی شبیه به گرافیت بهعنوان “هسته” استفاده میکند و یک لایه از ماده کربن آمورف یکنواخت را بر روی سطح آن پوشش میدهد تا ذراتی شبیه به ساختار “هسته-پوسته” شکل بگیرد. پیشمادههای مورد استفاده رایج در مواد کربن آمورف شامل مواد کربنی پختنی در دماهای پایین مانند رزین فنولی، قیر و اسید سیتریک هستند. فاصله بین لایههای مواد کربن آمورف بزرگتر از گرافیت است که میتواند عملکرد انتشار یونهای لیتیم در آن را بهبود بخشد. فیلم SEI، تأثیر اول را بهبود میبخشد، عمر چرخه و غیره.

تفاوتها: تولیدکنندگان مختلف پیشمادههای متفاوت و فرآیندهای گرمایش متفاوتی را انتخاب میکنند، بنابراین ضخامت و یکنواختی لایه پوشش نیز متفاوت خواهد بود و بنابراین هزینه و عملکرد محصول نیز متفاوت خواهد بود.

(۵) غربالگری/دوپینگ

مواد گرافیتی به وسیله وکیوم به آسیاب گلولهای منتقل میشوند و سپس تحت مخلوطسازی فیزیکی و آسیاب گلولهای قرار میگیرند. آنها با یک الک مولکولی ۲۷۰ مش غربال میشوند و ماده زیر الک بررسی، اندازهگیری، بستهبندی و ذخیره میشود. ماده روی الک دوباره آسیاب میشود تا به الزامات اندازه ذره دست یابد و سپس الک میشود.

برای کسب اطلاعات بیشتر درباره محصولات و راهحلهای ما، لطفاً فرم زیر را تکمیل کنید و یکی از کارشناسان ما به زودی با شما تماس خواهد گرفت

پروژه فلوتاسیون طلا به ظرفیت 3000 تن در روز در استان شاندونگ

فلوتاسیون سنگ معدن لیتیوم 2500TPD در سیچوان

فکس: (+86) 021-60870195

آدرس:شماره 2555، جاده شیئوپو، پودونگ، شانگهای

حق نشر © 2023.شرکت فناوری معدن پرومینر (شانگهای) با مسئولیت محدود