اسپودومین اور لیپیڈولائٹ لیتھیم دھات رکھنے والے بہت اہم معدنیات ہیں اور انہیں بازیافت کرنا بہت آسان ہے

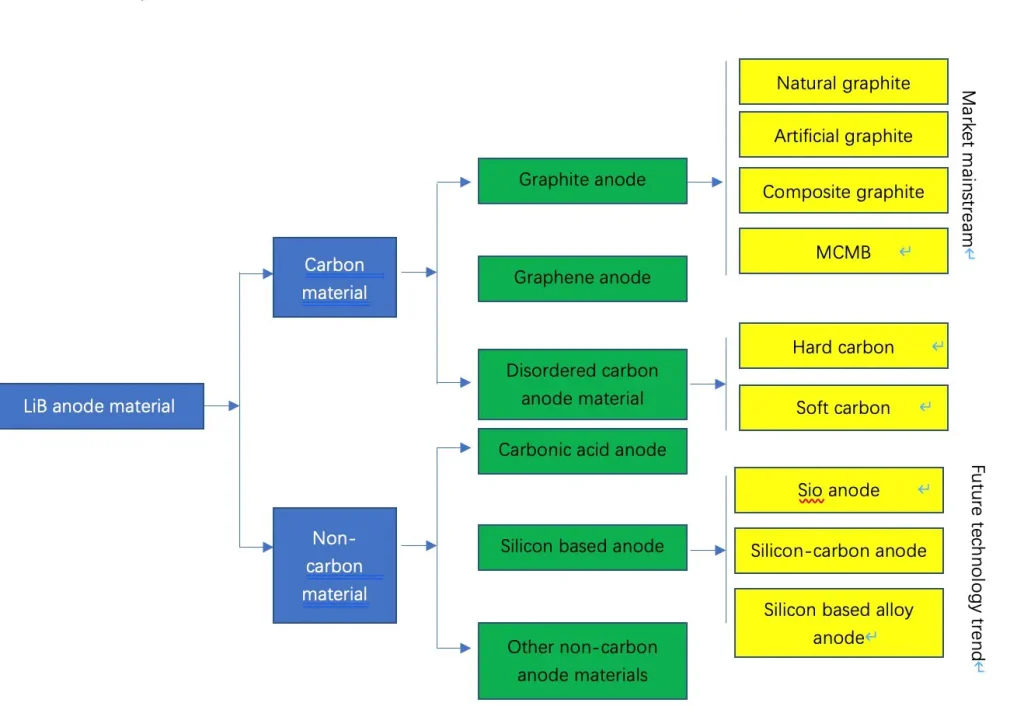

اینڈ میٹریلز بنیادی طور پر دو زمرے میں تقسیم کیے جاتے ہیں: کاربن مواد اور غیر کاربن مواد۔ کاربن کا مطلب کاربن پر مبنی نظام ہیں، جن میں بنیادی طور پر میسوکربن مائیکروسفیئرز، مصنوعی گریفائٹ، قدرتی گریفائٹ اور سخت کاربن شامل ہیں۔ فی الحال، سب سے زیادہ استعمال ہونے والے کاربن مواد گریفائٹ اینڈ مواد ہیں، جن میں مصنوعی گریفائٹ اور قدرتی گریفائٹ کے بڑے پیمانے پر صنعتی استعمال ہیں۔ غیر کاربن مواد بنیادی طور پر سلیکون پر مبنی مواد، ٹن پر مبنی مواد، لیتیم ٹائٹنائٹ وغیرہ شامل ہیں۔ ان میں، سلیکون پر مبنی اینڈ مواد فی الحال بڑے اینڈ مواد کے مینوفیکچررز کے اہم تحقیق کے موضوعات ہیں، اور مستقبل میں بڑے پیمانے پر استعمال ہونے والے نئے اینڈ مواد میں سے ایک ہیں۔

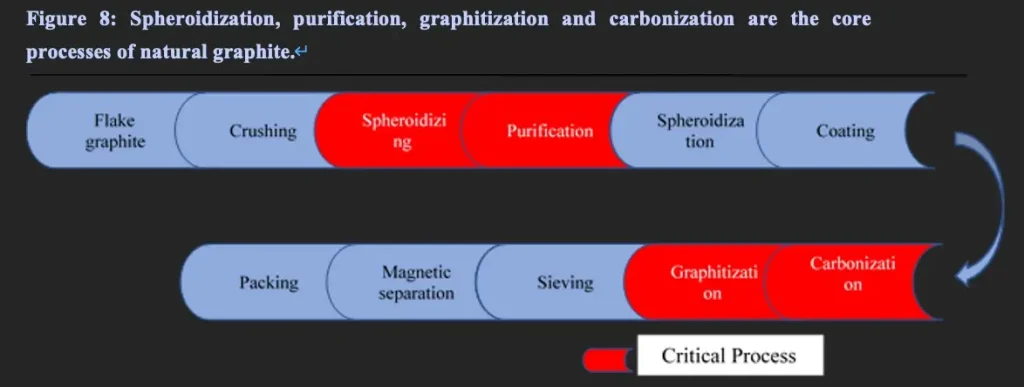

قدرتی گریفائٹ کی پروسیسنگ

قدرتی گریفائٹ اینڈ مواد قدرتی فلیک گریفائٹ کو خام مال کے طور پر استعمال کرتا ہے، جو کہ پیستہ ، گریڈنگ، سپھیروئڈائزیشن، پیرائی، سطح کے علاج اور دیگر عملوں کے بعد کیتھوڈ مواد سے تیار کیا جاتا ہے۔

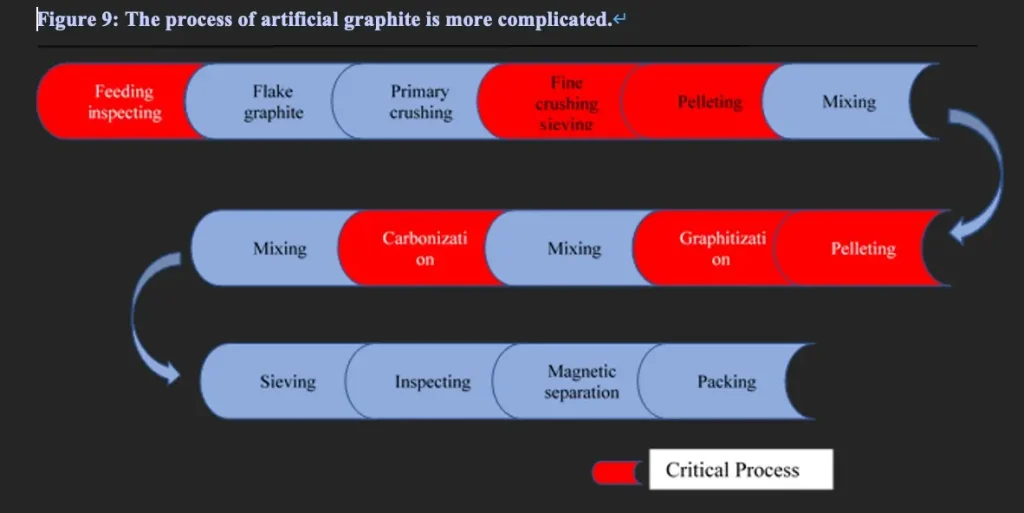

مصنوعی گریفائٹ اینڈ مواد کی تیاری کا عمل

مصنوعی گریفائٹ کی پیداوار کے عمل کو چار مراحل میں تقسیم کیا جا سکتا ہے، زیادہ سے زیادہ دس چھوٹے طریقے، گرینولیشن اور گریفائٹائزیشن کلیدی ہیں۔

مصنوعی گریفائٹ اینڈ مواد کی پیداوار کے عمل کو چار مراحل میں تقسیم کیا جا سکتا ہے:

1) پری ٹریٹمنٹ

2) گرینولیشن

3) گریفائٹائزیشن

4) بال ملنگ اور اسکریننگ۔

چارسٹپوں میں، کھرچنا اور اسکریننگ نسبتاً آسان ہیں، اور گرینولیشن اور گریفائٹائزیشن وہ دو مراحل ہیں جو اینڈ انڈسٹری کی تکنیکی حد اور پیداوار کی سطح کی عکاسی کرتے ہیں۔

پیداوار کے عمل کے حوالے سے، پہلے ایک یا ایک سے زیادہ کوک اور کنڈکٹیو ذرات، کاربن نانوٹیوبز، کاربن بلیک، ایکٹائلین بلیک کو پہلے سے ملا کر مشین میں مانگا جاتا ہے، اس کے بعد ملی ہوئی مواد اور کاربن کو سینٹر کیا جاتا ہے، اور پھر تیار کردہ ذرات گریفائیٹائز ہوتے ہیں۔ گریفائٹائزڈ مواد اور ثانوی کوٹنگ کے لیے رال کے مواد؛ سطح کے علاج کے طریقے جیسے سالوینٹس، سینٹری فیوگیشن، ڈپوزیشن وغیرہ کا استعمال کرکے ٹھوس ذرات کو سالوینٹ سے الگ کیا جاتا ہے، اور پھر کاربونائزیشن، 5-20um ذرات، کو ایک اعلی شرح کاربن اینڈ مواد حاصل کرنے کے لیے۔ اس طریقے میں، ذرات کو مکس اور تیار کرکے، ذرات کو دو بار کوٹ کر کے مواد کے داخلی شیل کو بھر دیا جاتا ہے، تاکہ مواد کا اندرونی ڈھانچہ مستحکم ہو، اسی طرح کاربن اینڈ مواد کو اعلی شرح کی کارکردگی، اعلی دباؤ کی کمپیکشن، اعلی مخصوص استعداد وغیرہ کے فوائد حاصل ہوتے ہیں۔

(1) پیش پروسیسنگ

گرافائٹ خام مال (نیڈل کوک یا پیٹرولیم کوک) کو ایئر ملنگ (توڑنے) کے لیے بائنڈر کے ساتھ ملا دیا جاتا ہے۔ مختلف مصنوعات کے مطابق، گرافائٹ خام مال اور چپکنے والے (گرافٹائزیشن) کو مختلف تناسب کے مطابق تیار کیا جاتا ہے، ملاوٹ کا تناسب 100 :(5~20) ہے، مواد کو ویکیوم فیڈنگ مشین کے ذریعے ہاپر میں منتقل کیا جاتا ہے، اور پھر ہاپر سے ہوا کے بہاؤ کے مل میں ہوا کی ملنگ کے لیے بھیجا جاتا ہے، جہاں 5~10 ملی میٹر قطر کے خام اور معاون مواد کو 5-10 مائکرون تک پیسا جاتا ہے۔ ہوا کی ملنگ کے بعد، سائکلون ڈسٹ کلیکٹر کا استعمال کرتے ہوئے مطلوبہ ذرات کے حجم کے مواد جمع کیے جاتے ہیں، دھول جمع کرنے کی شرح تقریباً 80% ہے، خارج ہونے والے دھوئیں کو فلٹر کور فلٹر کے ذریعے فلٹر کیا جاتا ہے اور خارج کیا جاتا ہے، جبکہ دھول کو ختم کرنے کی افادیت 99% سے زیادہ ہے۔ فلٹر عنصر کا مواد 0.2 مائیکرون سے کم چھیدوں والا فلٹر کپڑا ہے، جو 0.2 مائیکرون سے اوپر کی تمام دھول کو روک سکتا ہے۔ فین کنٹرول سسٹم منفی دباؤ کی حالت میں ہوتا ہے۔

فرق: پر ٹریٹمنٹ مل کو میکانیکی مل اور جیٹ مل میں تقسیم کیا جاتا ہے، اب موجودہ رجحان جیٹ مل ہے۔ چپکنے والے کی مختلف اقسام ہیں، جیسے پیٹرولیم ایشفالٹ، کوئلے کا ایشفالٹ، فینولک رال یا ایپوکسی رال۔

(2) гранولیشن/ثانوی гранولیشن

گранولیشن مصنوعی گرافائٹ کی پروسیسنگ میں ایک اہم مرحلہ ہے۔ гранولیشن کی تقسیم کرنے کے طریقے میں حرارتی عمل اور بال ملنگ عمل شامل ہیں۔

حرارتی عمل: درمیانی مواد 1 کو ری ایکشن ری ایکٹر میں رکھا جاتا ہے اور غیر فعال گیس کے ماحول میں اور مخصوص دباؤ کے تحت ایک مخصوص درجہ حرارت کے منحنی خطوط کے مطابق برقی طور پر گرم کیا جاتا ہے۔ اسے 200-300 ℃ پر 1-3 گھنٹے کے لیے گھمایا جاتا ہے اور پھر 400-500℃ تک گرم کیا جاتا ہے تاکہ 10-20 ملی میٹر کے ذرات کے حجم والا مواد حاصل کیا جا سکے۔ مواد کو ٹھنڈا کر کے خارج کیا جاتا ہے، یعنی درمیانی مواد

2۔ بال مل اور چھاننے کا تقسیم: ویکیوم فیڈنگ، درمیانی مواد 2 کو بال مل میں میکانیکی بال پیسنے کے لیے منتقل کرنا، 10~20 ملی میٹر کے مواد کو 6~10 مائیکرون کے ذرات کے حجم والے مواد میں پیسنا، اور درمیانی مواد

3 حاصل کرنے کے لیے چھاننا۔ اسکرین پر موجود مواد کو ویکیوم پائپ کے ذریعے بال مل میں پیسنے کے لیے واپس بھیج دیا جاتا ہے۔

گرافائٹ کے ذرات کا حجم، تقسیم اور مورفولوجی کیتھوڈ مواد کی بہت سی خصوصیات پر اثر انداز ہوتی ہیں۔ عام طور پر، جتنا چھوٹا ذرات کا حجم، اتنا ہی بہتر ریٹ کی کارکردگی اور سائیکل کی زندگی، لیکن پہلی کارکردگی اور کمپیکشن کثافت (جو حجم کی توانائی کی کثافت اور مخصوص صلاحیت کو متاثر کرتی ہے) خراب ہوتی ہے، اور اس کے برعکس۔ معقول ذرات کے حجم کی تقسیم (بڑے ذرات کو چھوٹے ذرات کے ساتھ ملا کر، بعد کی پروسیس) انوڈ کے مخصوص صلاحیت کو بہتر بنا سکتی ہے۔ ذرات کی مورفولوجی بھی ریٹ اور کم درجہ حرارت کی کارکردگی پر بڑا اثر ڈالتی ہے۔

ثانوی гранولیشن: چھوٹے ذرات کی مخصوص سطح کا رقبہ بڑا ہوتا ہے، لیتیئم آئن کی نقل و حرکت کے لیے زیادہ چینل اور چھوٹے راستے ہوتے ہیں، اچھی شرح کی کارکردگی ہوتی ہے، اور بڑے ذرات کی کمپیکشن کثافت زیادہ اور گنجائش زیادہ ہوتی ہے۔ بڑے اور چھوٹے ذرات کے فوائد کو کیسے مدنظر رکھا جائے، اور ایک ہی وقت میں زیادہ گنجائش اور زیادہ شرح حاصل کی جائے؟ جواب ہے ثانوی گرینولیشن کرنا۔ چھوٹے دانے کے پیٹرولیم کوک اور نیڈل کوک جیسے بنیادی مواد کا استعمال کرتے ہوئے، کوٹنگ کے مواد اور اضافی اشیاء شامل کرتے ہوئے، زیادہ درجہ حرارت پر ہلچل کی حالت میں، مواد کے تناسب، درجہ حرارت کے بڑھنے کے منحنی خطوط اور ہلچل کی رفتار کو کنٹرول کرکے، چھوٹے دانے کے بنیادی مواد کو دو بار گرینولیٹ کیا جا سکتا ہے، اور بڑا دانہ حاصل کیا جا سکتا ہے۔ ایک ہی ذرات کے سائز کی پیداوار کے مقابلے میں، ثانوی گرینولیشن مواد کی مائع کی برقرار رکھنے کی کارکردگی کو مؤثر طریقے سے بہتر بنا سکتی ہے اور مواد کی پھیلاؤ کے عنصر کو کم کر سکتی ہے (چھوٹے ذرات اور چھوٹے ذرات کے درمیان گہرے سوراخ موجود ہوتے ہیں)، لیتیئم آئن کی پھیلاؤ کے راستے کو کم کرتی ہے، ریٹ کی کارکردگی کو بہتر بناتی ہے، بلکہ مواد کی زیادہ اور کم درجہ حرارت کی کارکردگی اور سائیکلنگ کی کارکردگی بھی بہتر بناتی ہے۔

اختلافات: ثانوی ذرات کی تشکیل کا عمل اونچی رکاوٹوں کے ساتھ ہوتا ہے، کئی قسم کے کوٹنگ مواد اور اضافات ہوتے ہیں، اور غیر یکساں کوٹنگ یا کوٹنگ کے کٹنے جیسے مسائل کا شکار ہوتا ہے، یا نکاسی کا خراب اثر وغیرہ۔ یہ اعلیٰ درجے کے مصنوعی گرافائٹ کے لیے ایک اہم عمل ہے۔

(3) گرافائٹائزیشن

گرافٹائزیشن کا مطلب ہے تھرموڈینامیکی طور پر غیر مستحکم کاربن ایٹمز کا بغیر ترتیب کے تہوں کی ساخت سے گرافائٹ کرسٹل کی ساخت میں ترتیب سے منتقل ہونا۔ اس لیے، گرافائٹائزیشن کے عمل میں ایٹمی دوبارہ ترتیب اور ساختی تبدیلی کے لیے توانائی فراہم کرنے کے لیے ہائی ٹمپریچر ہیٹ ٹریٹمنٹ (HTT) کا استعمال کیا جاتا ہے۔ ریفریکٹر ی کاربن مواد کی گرافائٹائزیشن کی ڈگری کو بہتر بنانے کے لیے، کیٹالسٹ بھی شامل کیے جا سکتے ہیں۔

بہتر گرافائٹائزیشن کے اثر حاصل کرنے کے لیے تین پہلوؤں کا خیال رکھنا ضروری ہے:

1. مزاحمتی مواد اور مواد کو بھٹی میں لوڈ کرنے کا طریقہ ماسٹر کریں (افقی لوڈنگ، عمودی لوڈنگ، بے ہنگم اور مخلوط لوڈنگ، وغیرہ)، اور مزاحمتی مواد کی مختلف خصوصیات کے مطابق مواد کے درمیان فاصلے کو ایڈجسٹ کر سکتے ہیں؛

2. گرافائٹائزیشن کی بھٹی کی مختلف گنجائش اور پروڈکٹ کی وضاحت کے مطابق، گرافائٹائزیشن کے عمل میں چڑھنے اور اترنے کی شرح کو کنٹرول کرنے کے لیے مختلف طاقت کے تمام تر استعمال کیے جاتے ہیں؛

3. مخصوص حالات میں، اجزاء میں کیٹالسٹ شامل کریں، گرافائٹائزیشن کے درجہ کو بہتر بنائیں، یعنی "کیٹالک گرافٹائزیشن"۔

اختلافات: مختلف قسم کے مصنوعی گرافائٹ میں مختلف حرارتی اور ٹھنڈک کی شرح، رکنے کا وقت، کیٹالسٹ وغیرہ ہوتے ہیں۔ یہ توقع کی جاتی ہے کہ استعمال ہونے والی گرافائٹائزیشن کی بھٹیوں کی اقسام مختلف ہیں، جس سے کارکردگی اور قیمت میں نسبتاً بڑے فرق پیدا ہوتے ہیں۔ گرافائٹائزیشن جو سامنے کے اور پیچھے کے عمل سے الگ ہوتا ہے، خاص طور پر حرارتی اور ٹھنڈک کا عمل بنیادی طور پر پروگرام کیا گیا ہے، لیکن گرافٹائزیشن کا وقت طویل ہوتا ہے اور آلات میں سرمایہ کاری زیادہ ہوتی ہے، لہذا مزید آؤٹ سورس پروسیسنگ کی ضرورت ہوتی ہے، اور ٹیکنالوجی کی لیک ہونے کا کوئی خطرہ نہیں ہوتا۔

(4) کوٹڈ کاربانائزیشن

کوٹڈ کاربانائزیشن : کوٹڈ کاربانائزیشن ایک گرافائٹ جیسی کاربن مواد کو بطور "کورنر" استعمال کرتا ہے، اور اس کی سطح پر ایک ہم آہنگ غیر جڑی ہوئی کاربن مواد کی ایک تہہ کو کوٹ کرتا ہے تاکہ "کورن شیل" جیسے ڈھانچے کے مشابہ ذرات تشکیل دے سکے۔ عام استعمال ہونے والے غیر جڑی ہوئی کاربن مواد کے پیش رو میں کم درجہ حرارت پر پائرو لائسس کاربن مواد شامل ہیں جیسے فینولک ریزن، پچ، اور سٹرک ایسڈ۔ غیر جڑی ہوئی کاربن مواد کی بین البینی خلا گرافائٹ کی نسبت بڑی ہوتی ہے، جو اس میں لیتھیئم آئنز کی پھیلاؤ کی کارکردگی کو بہتر بنا سکتی ہے۔ SEI فلم، پہلے اثر کو بہتر بنائیں، چکر کی عمر وغیرہ۔

اختلافات: مختلف تیار کنندہ مختلف پیش رو اور مختلف حرارتی طریقے منتخب کرتے ہیں، جس کی وجہ سے کوٹنگ کی تہہ کی موٹائی اور یکسانیت بھی مختلف ہوتی ہے، لہذا پروڈکٹ کی قیمت اور کارکردگی بھی مختلف ہو گی۔

(5) اسکریننگ/ڈوپنگ

گریفٹائز کردہ مواد کو ویکیوم کے ذریعے بال مل میں منتقل کیا جاتا ہے، اور پھر جسمانی ملاوٹ اور بال ملنگ سے گزرتا ہے۔ انہیں 270 میش مالیکیولیئر سیور کے ساتھ اسکرین کیا جاتا ہے، اور چھلکے کے نیچے موجود مواد کا معائنہ، پیمائش، پیکنگ اور ذخیرہ کیا جاتا ہے۔ چھلکے پر موجود مواد کو مزید بال مل کر ذرات کے سائز کی ضروریات کو پورا کرنے کے لیے ملایا جاتا ہے اور پھر اسکرین کیا جاتا ہے۔

ہمارے مصنوعات اور حل کے بارے میں مزید معلومات حاصل کرنے کے لئے، براہ کرم نیچے دیے گئے فارم کو بھرें اور ہمارے ماہرین میں سے ایک جلد آپ سے رابطہ کرے گا

شینڈونگ صوبے میں 3000 TPD سونے کا فلٹیشن پروجیکٹ

سیچوان میں 2500TPD لیتھیم خام مال کی فلٹیشن

فیکس: (+86) 021-60870195

پتہ:No.2555, Xiupu Road, Pudong, Shanghai

کاپی رائٹ © 2023.پرومائنر (شنگھائی) مائننگ ٹیکنالوجی کمپنی، لمیٹڈ۔