Spodumen dan lepidolit adalah mineral pengandung lithium yang sangat penting dan sangat mudah untuk dipulihkan

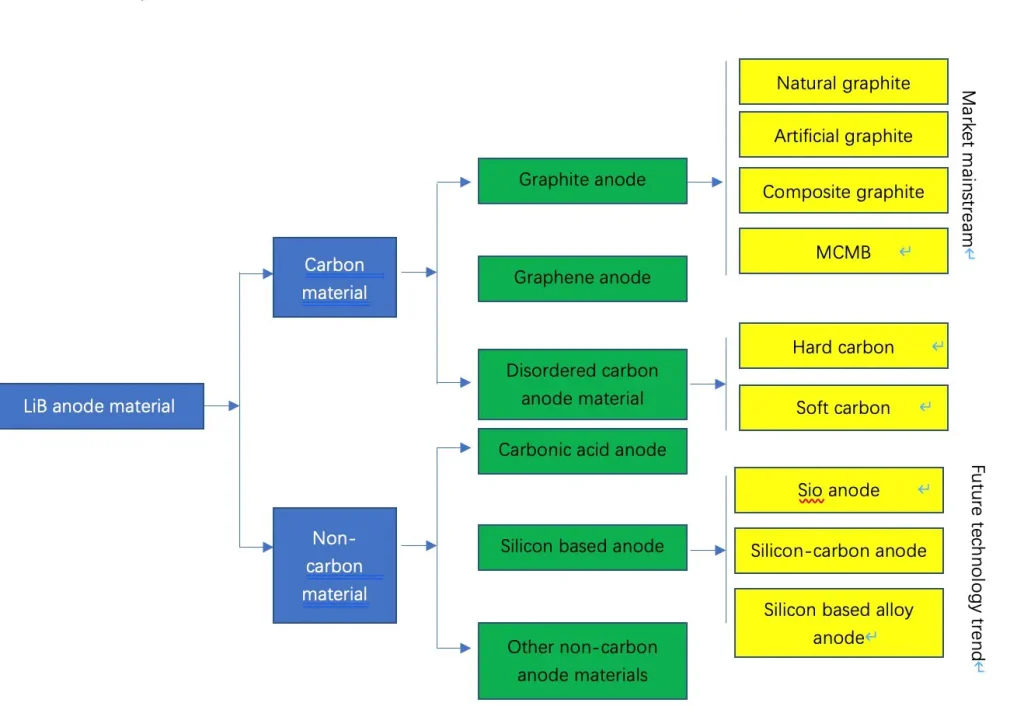

Material anoda terutama dibagi menjadi dua kategori: material karbon dan material non-karbon. Karbon mengacu pada sistem berbasis karbon, yang terutama mencakup mikrosfer mesocarbon, grafit buatan, grafit alami, dan karbon keras. Saat ini, material karbon yang paling banyak digunakan adalah material anoda grafit, di mana grafit buatan dan grafit alami memiliki aplikasi industri berskala besar. Material non-karbon terutama mencakup material berbasis silikon, material berbasis timbal, litium titanat, dll. Di antara mereka, material anoda berbasis silikon adalah objek penelitian utama dari produsen material anoda besar saat ini, dan merupakan salah satu material anoda baru yang paling mungkin diterapkan secara besar-besaran di masa depan.

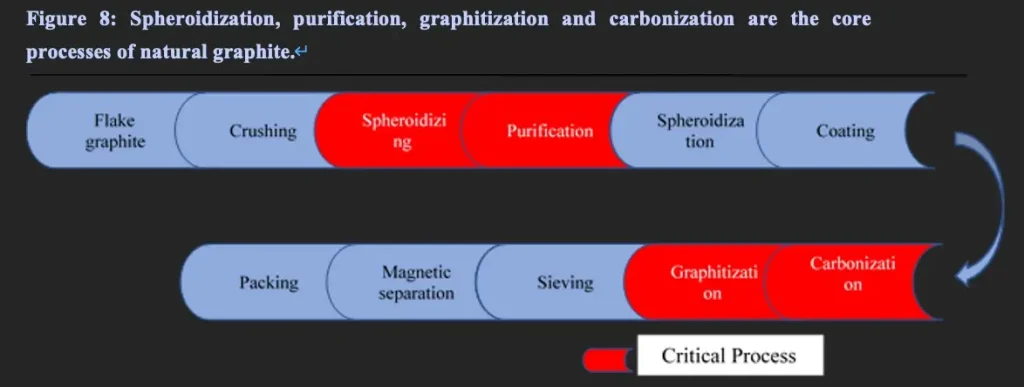

Pengolahan Grafit Alami

Material anoda grafit alami adalah grafit flake alami sebagai bahan baku, setelah penggilingan, pengklasifikasian, sferoidisasi, pemurnian, perlakuan permukaan, dan proses lainnya disiapkan dari material katoda.

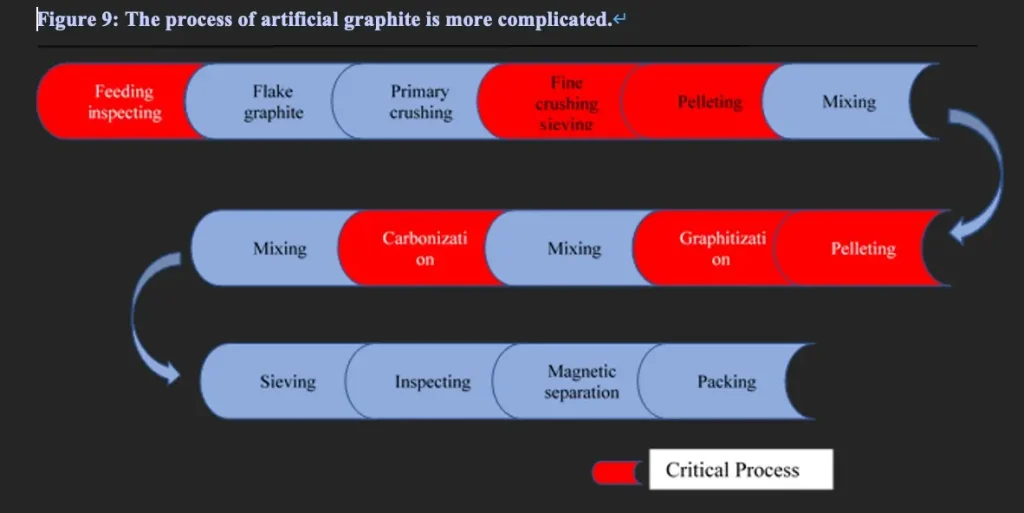

Proses Persiapan Material Anoda Grafit Buatan

Proses pembuatan grafit buatan dapat dibagi menjadi empat langkah, lebih dari sepuluh prosedur kecil, granulasinya dan grafitisasinya adalah kunci.

Proses produksi material anoda grafit buatan dapat dibagi menjadi empat langkah:

1) pra-perlakuan

2) granulasi

3) grafitisasi

4) penggilingan bola dan penyaringan.

Di antara keempat langkah tersebut, penghancuran dan penyaringan relatif sederhana, dan granulasi serta grafitisasi adalah dua tahapan yang mencerminkan ambang teknis dan tingkat produksi industri anoda.

Spesifik untuk proses produksi, pertama-tama, satu atau lebih dari kokas dan partikel konduktif, karbon nanotube, karbon hitam, karbon acetylene dicampur terlebih dahulu, kemudian material campuran dan karbon disinter dan dilapisi sekali, dan partikel yang disiapkan digrafitisasi. Material yang digrafitisasi dan material resin untuk pelapisan sekunder; Perlakuan permukaan dengan pelarut, sentrifugasi, pengendapan, dan metode lainnya untuk memisahkan partikel padat dari pelarut, dan kemudian karbonisasi, partikel 5-20um, untuk mendapatkan material anoda karbon dengan laju tinggi. Dalam metode ini, dengan mencampur dan membuat partikel, partikel dilapisi dua kali untuk mengisi shell bagian dalam material, sehingga struktur internal material menjadi stabil, sehingga material anoda karbon memiliki keuntungan kinerja tingkat tinggi, kompaksi tekanan tinggi, kapasitas spesifik tinggi, dan lain-lain.

(1) Pra-pemrosesan

Bahan baku grafit (kokas jarum atau kokas minyak bumi) dicampur dengan pengikat untuk penggilingan udara (penghancuran). Menurut produk yang berbeda, bahan baku grafit dan perekat (grafitisasi) menurut proporsi yang berbeda, rasio pencampuran adalah 100: (5 ~ 20), bahan melalui mesin pengumpan vakum ke dalam hopper, dan kemudian hopper ke pabrik aliran udara untuk penggilingan udara, menggiling diameter 5 ~ 10mm bahan baku dan tambahan menjadi 5-10 mikron. Setelah penggilingan udara, pengumpul debu siklon digunakan untuk mengumpulkan bahan ukuran partikel yang diperlukan, tingkat pengumpulan debu sekitar 80%, gas ekor disaring oleh filter inti filter dan dibuang, efisiensi penghilangan debu lebih dari 99%. Bahan elemen filter adalah kain saring dengan pori-pori kurang dari 0,2 mikron, yang dapat mencegat semua debu di atas 0,2 mikron. Sistem kontrol kipas dalam keadaan tekanan negatif.

Perbedaan: penggilingan pra-perlakuan dibagi menjadi penggilingan mekanis dan penggilingan jet, sekarang yang menjadi arus utama adalah penggilingan jet. Terdapat lebih banyak jenis bahan perekat, seperti aspal petroleum, aspal batubara, resin fenolik atau resin epoksi.

(2) Granulasi/Granulasi Sekunder

Granulasi adalah langkah kunci dalam pemrosesan grafit buatan. Granulasi dibagi menjadi proses pirolisis dan proses penggilingan bola.

Proses Pirolisis: bahan perantara 1 dimasukkan ke dalam reaktor reaksi dan dipanaskan secara elektrik sesuai dengan kurva temperatur tertentu dalam suasana gas inert dan di bawah tekanan tertentu. Bahan tersebut diaduk pada suhu 200-300 ℃ selama 1-3 jam dan kemudian dipanaskan hingga 400-500℃ untuk memperoleh bahan dengan ukuran partikel 10-20mm. Bahan tersebut didinginkan dan dikeluarkan, yaitu bahan perantara

2. Pembagian kerja penggilingan bola dan ayakan: pengisian vakum, mengangkut bahan perantara 2 ke penggilingan bola untuk penggilingan bola mekanis, menggiling bahan 10~20mm menjadi bahan ukuran partikel 6~10 mikron, dan menyaring untuk mendapatkan bahan perantara

3. Bahan yang ada di layar diangkut kembali ke penggilingan bola melalui pipa vakum untuk digiling bola.

Ukuran, distribusi, dan morfologi partikel grafit mempengaruhi banyak sifat bahan anod. Secara umum, semakin kecil ukuran partikel, semakin baik kinerja laju dan umur siklus, tetapi efisiensi pertama dan kerapatan pemadatan (yang mempengaruhi kerapatan energi volume dan kapasitas spesifik) lebih buruk, dan sebaliknya. Distribusi ukuran partikel yang wajar (mencampurkan partikel besar dengan partikel kecil, proses selanjutnya) dapat meningkatkan kapasitas spesifik elektroda negatif. Morfologi partikel juga memiliki pengaruh besar pada kinerja laju dan kinerja suhu rendah.

Granulasi Sekunder: partikel kecil memiliki luas permukaan spesifik yang besar, lebih banyak saluran, dan jalur yang lebih pendek untuk migrasi ion lithium, kinerja laju yang baik, dan partikel besar memiliki kerapatan pemadatan yang tinggi dan kapasitas besar. Bagaimana mengantisipasi keuntungan dari partikel besar dan kecil, dan mencapai kapasitas tinggi dan laju tinggi secara bersamaan? Jawabannya adalah dengan melakukan granulasi sekunder. Menggunakan bahan dasar seperti koks petroleum butir kecil dan koks jarum, dengan menambahkan bahan pelapis dan aditif, dalam kondisi agitasi suhu tinggi, dengan mengontrol proporsi bahan, kurva kenaikan suhu, dan kecepatan agitasi, bahan dasar butir kecil dapat digranulasi dua kali, dan produk dengan ukuran butir yang lebih besar dapat diperoleh. Dibandingkan dengan produk dengan ukuran partikel yang sama, granulasi sekunder dapat secara efektif meningkatkan kinerja retensi cairan dari bahan dan mengurangi koefisien ekspansi bahan (terdapat lubang cekung antara partikel kecil dan partikel kecil), memperpendek jalur difusi ion lithium, meningkatkan kinerja laju, tetapi juga meningkatkan kinerja suhu tinggi dan rendah serta kinerja siklus dari bahan tersebut.

Perbedaan: Proses granulasi sekunder memiliki hambatan tinggi, banyak jenis bahan pelapis dan aditif, dan rentan terhadap masalah seperti pelapisan yang tidak merata atau pelepasan pelapis, atau efek pelapisan yang buruk, dll. Ini adalah proses penting untuk grafit buatan kelas atas.

(3) Grafitisasi

Grafitisasi adalah transformasi teratur dari atom karbon yang tidak stabil secara termodinamika dari struktur lapisan yang kacau menjadi struktur kristal grafit melalui aktivasi termal. Oleh karena itu, perlakuan panas suhu tinggi (HTT) digunakan dalam proses grafitisasi untuk memberikan energi bagi rearrangement atom dan transformasi struktural. Untuk meningkatkan derajat grafitisasi bahan karbon tahan api, katalis juga dapat ditambahkan.

Untuk mendapatkan efek grafitisasi yang lebih baik, tiga aspek perlu dilakukan:

1. Menguasai metode pemuatan bahan tahan panas dan bahan ke dalam tungku (pemuatan horizontal, pemuatan vertikal, dislokasi, dan pemuatan campuran, dll.), dan dapat menyesuaikan jarak antara bahan sesuai dengan kinerja yang berbeda dari bahan tahan panas;

2. sesuai dengan kapasitas dan spesifikasi produk yang berbeda dari tungku grafitisasi, kurva daya yang berbeda digunakan untuk mengontrol laju kenaikan dan penurunan selama proses grafitisasi;

3. dalam kondisi tertentu, menambahkan katalis dalam bahan, meningkatkan derajat grafitisasi, yaitu, "grafitisasi katalitik".

Perbedaan: Berbagai kualitas grafit buatan memiliki laju pemanasan dan pendinginan, waktu tahan, katalis, dll. Diharapkan bahwa jenis tungku grafitisasi yang digunakan berbeda, menghasilkan perbedaan yang relatif besar dalam kinerja dan biaya. Grafitisasi dipisahkan dari proses hulu dan hilir, terutama proses pemanasan dan pendinginan, pada dasarnya diprogram, tetapi waktu grafitisasi panjang dan investasi peralatan besar, sehingga diperlukan lebih banyak pemrosesan outsourcing, dan tidak ada risiko kebocoran teknologi.

(4) Karbonisasi Berlapis

Karbonisasi berlapis: Karbonisasi berlapis menggunakan bahan karbon mirip grafit sebagai "inti", dan melapisi lapisan bahan karbon amorf seragam pada permukaannya untuk membentuk partikel yang mirip dengan struktur "inti-cangkang". Pendahulu dari bahan karbon amorf yang biasa digunakan termasuk bahan karbon pirolisis suhu rendah seperti resin fenolik, pitch, dan asam sitrat. Jarak antar lapisan dari bahan karbon amorf lebih besar dibandingkan dengan grafit, yang dapat meningkatkan kinerja difusi ion lithium di dalamnya. Film SEI, meningkatkan efek pertama, umur siklus, dll.

Perbedaan: Berbagai produsen memilih pendahulu yang berbeda dan prosedur pemanasan yang berbeda, sehingga ketebalan dan keseragaman lapisan pelapis juga berbeda, sehingga biaya dan kinerja produk juga akan berbeda.

(5) Penyaringan/Doping

Bahan yang telah digrafitisasi diangkut ke penggiling bola dengan vakum, dan kemudian mengalami pencampuran fisik dan penggilingan bola. Bahan tersebut disaring dengan ayakan molekuler 270-mesh, dan bahan di bawah ayakan diperiksa, diukur, dikemas, dan disimpan. Bahan di atas ayakan digiling bola lebih lanjut untuk memenuhi persyaratan ukuran partikel dan kemudian disaring.

Untuk mengetahui lebih lanjut tentang produk dan solusi kami, silakan isi formulir di bawah ini dan salah satu ahli kami akan menghubungi Anda segera

Proyek Flotasi Emas 3000 TPD di Provinsi Shandong

2500TPD Flotasi Bijih Lithium di Sichuan

Fax: (+86) 021-60870195

Alamat:No.2555, Jalan Xiupu, Pudong, Shanghai

Hak Cipta © 2023.Prominer (Shanghai) Mining Technology Co.,Ltd.