Spodumen i lepidolit to bardzo ważne minerały zawierające lit, które są bardzo łatwe do odzyskania

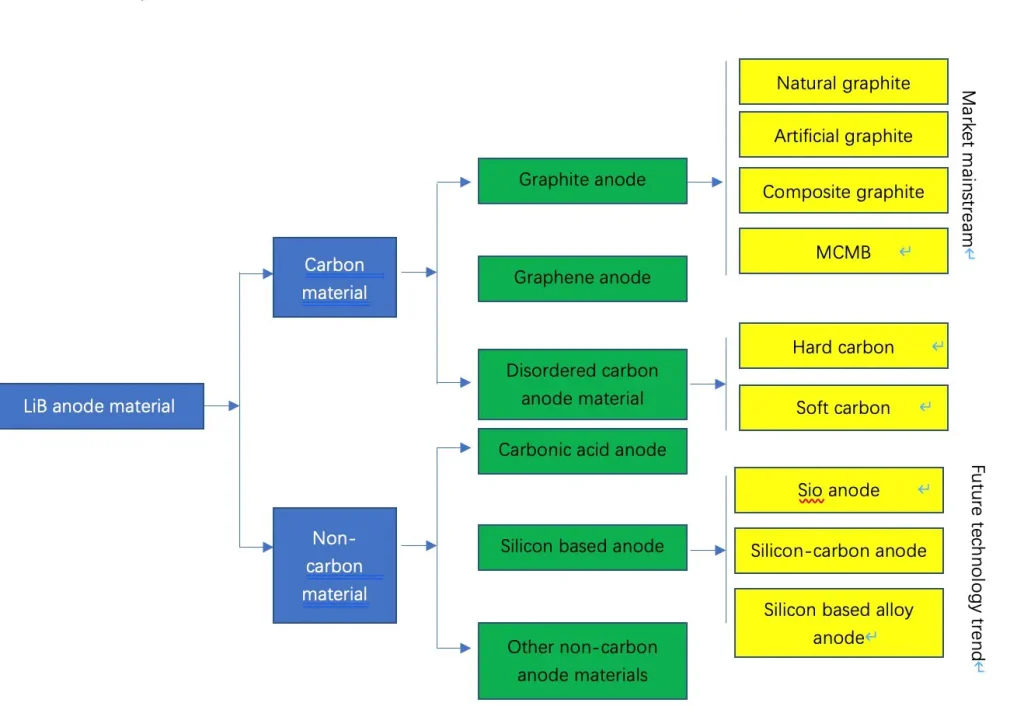

Materiały anodowesą głównie dzielone na dwie kategorie: materiały węglowe i materiały niewęglowe. Węgiel odnosi się do systemów opartych na węglu, głównie obejmujących mikrosfery mesokarbonowe, grafit sztuczny, grafit naturalny i twardy węgiel. Obecnie najczęściej stosowanymi materiałami węglowymi są materiały anodowe z grafitu, wśród których grafit sztuczny i grafit naturalny mają przemysłowe zastosowania na dużą skalę. Materiały niewęglowe obejmują głównie materiały na bazie krzemu, materiały na bazie cyny, tytan litowy itp. Wśród nich materiały anodowe na bazie krzemu są głównymi obiektami badawczymi dużych producentów materiałów anodowych, i są jednym z nowych materiałów anodowych, które mają największe szanse na szeroką aplikację w przyszłości.

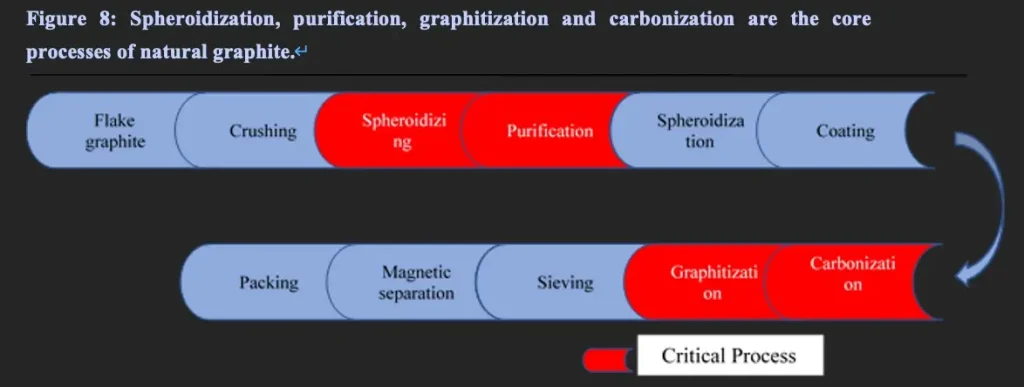

Przetwarzanie grafitu naturalnego

Materiał anodowy z grafitu naturalnego to naturalny grafit płatkowy jako surowiec, pomieleniu, klasyfikacji, sferoidyzacji, oczyszczaniu, obróbce powierzchni i innych procesach przygotowany z materiału katodowego.

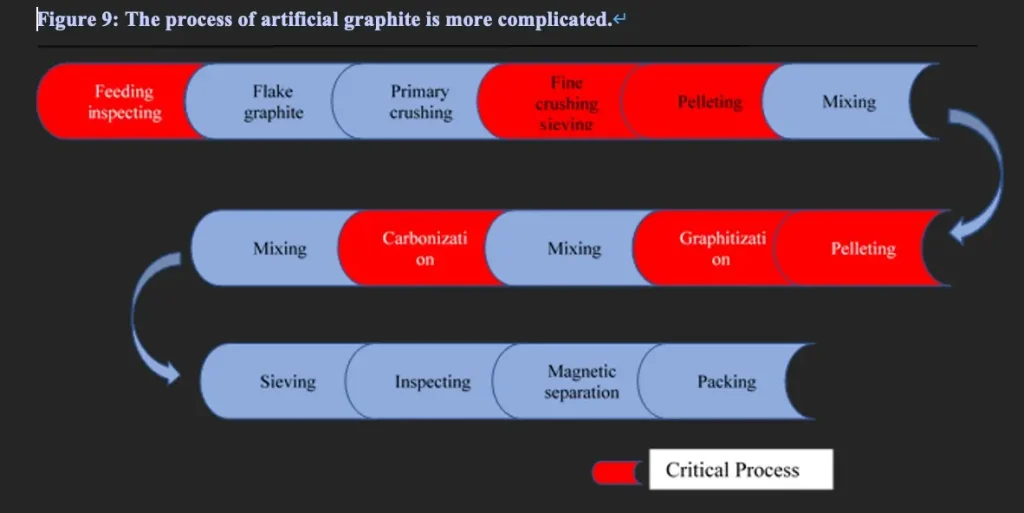

Proces przygotowania sztucznego materiału anodowego z grafitu

Proces wytwarzania sztucznego grafitu można podzielić na cztery kroki, z czego więcej niż dziesięć małych procedur; granulacja i grafityzacja to kluczowe etapy.

Proces produkcji sztucznego materiału anodowego grafitu można podzielić na cztery etapy:

1) wstępne przygotowanie

2) granulacja

3) grafityzacja

4) mielenie kulowe i przesiewanie.

W ramach tych czterech etapów, kruszenie i przesiewanie są stosunkowo proste, natomiast granulacja i grafityzacja to dwa etapy, które odzwierciedlają próg technologiczny i poziom produkcji w przemyśle anodowym.

Szczegółowo, w procesie produkcji, najpierw jeden lub więcej rodzajów koksu i cząstek przewodzących, takich jak nanorurki węglowe, czarny węgiel, czarny acetylenu, są wstępnie mieszane, a następnie mieszany materiał i węgiel są spiekane i pokrywane raz, a przygotowane cząstki są grafityzowane. Materiały grafityzowane i materiały żywiczne do wtórnego pokrycia;<br>Obróbka powierzchniowa za pomocą rozpuszczalnika, wirowanie, wytrącanie i inne metody w celu oddzielenia stałych cząstek od rozpuszczalnika, a następnie karbonizacja, cząstki 5-20um, aby uzyskać materiał anodowy o wysokiej wydajności. W tej metodzie, poprzez mieszanie i wytwarzanie cząstek, cząstki są pokrywane dwukrotnie, aby wypełnić wewnętrzną strukturę materiału, co sprawia, że wewnętrzna struktura materiału jest stabilna, a materiał anodowy węgla ma zalety wysokiej wydajności, wysokiego sprasowania pod ciśnieniem, wysokiej pojemności specyficznej itp.

(1) Wstępne przetwarzanie

Surowiec grafitowy (koks igłowy lub koks naftowy) jest mieszany z lepiszczem do mielenia w powietrzu (kruszenia). Zgodnie z różnymi produktami, surowce grafitowe i klej (grafityzacja) według różnych proporcji, stosunek mieszania to 100 :(5~20), materiał wprowadzany jest przez maszynę do podawania próżniowego do leja, a następnie z leja do młyna powietrznego do mielenia na powietrzu, mieląc surowe i pomocnicze materiały o średnicy 5~10mm do 5-10 mikronów. Po mielenie w powietrzu, stosuje się separator cyklonowy do zbierania materiałów o wymaganym rozmiarze cząstek, wskaźnik zbierania pyłu wynosi około 80%, spaliny są filtrowane przez filtr rdzeniowy i odprowadzane, efektywność usuwania pyłu wynosi ponad 99%. Materiał wkładu filtra to tkanina filtracyjna z porami mniejszymi niż 0,2 mikrona, która może zatrzymać cały pył powyżej 0,2 mikrona. System sterowania wentylatorem działa w stanie podciśnienia.

Różnica:Młyn wstępny dzieli się na młyn mechaniczny i młyn strumieniowy; obecnie mainstreamem jest młyn strumieniowy. Istnieje wiele rodzajów lepiszczy, takich jak asfalt naftowy, asfalt węglowy, żywica fenolowa lub żywica epoksydowa.

(2) Granulacja/Granulacja wtórna

Granulacjato kluczowy etap w obróbce sztucznego grafitu. Granulacja dzieli się na proces pirolizy i proces mielenia kulowego.

Proces pirolizy:materiał pośredni 1 umieszczany jest w reaktorze reakcyjnym i elektrycznie podgrzewany zgodnie z określoną krzywą temperatury w atmosferze gazu obojętnego i pod określonym ciśnieniem. Mieszany jest w temperaturze 200-300 ℃ przez 1-3 godziny, a następnie podgrzewany do 400-500℃, aby uzyskać materiał o wielkości cząstek 10-20mm. Materiał jest schładzany i odprowadzany, czyli materiał pośredni.

2. Młyn kulowy i sitowy podział pracy: podawanie próżniowe, transportowanie materiału pośredniego 2 do młyna kulowego w celu mechanicznego mielenia kulkami, mielenie materiału 10~20 mm do rozmiaru cząstek 6~10 mikronów oraz przesiewanie w celu uzyskania materiału pośredniego.

3. Materiał na ekranie jest transportowany z powrotem do młyna kulowego za pomocą rury próżniowej do mielenia kulami.

Rozmiar, rozkład i morfologia cząstek grafitu wpływają na wiele właściwości materiałów anodowych. Ogólnie rzecz biorąc, im mniejszy rozmiar cząstek, tym lepsza wydajność przy dużych prędkościach i żywotność cyklu, ale pierwsza efektywność i gęstość kompaktowa (wpływająca na gęstość energii objętościowej i pojemność specyficzną) są gorsze, i odwrotnie. Rozsądny rozkład rozmiaru cząstek (mieszanie dużych cząstek z małymi cząstkami, proces późniejszy) może poprawić pojemność specyficzną elektrody ujemnej. Morfologia cząstek ma również duży wpływ na wydajność przy dużych prędkościach i w niskich temperaturach.

Granulacja wtórna: Małe cząstki mają dużą specyficzną powierzchnię, więcej kanałów i krótsze ścieżki migracji jonów litu, dobrą wydajność przy dużych prędkościach, a duże cząstki mają wysoką gęstość kompaktową i dużą pojemność. Jak uwzględnić zalety dużych i małych cząstek oraz osiągnąć jednocześnie wysoką pojemność i wysoką wydajność? Odpowiedzią jest przeprowadzenie granulacji wtórnej. Przy użyciu materiału podstawowego, takiego jak małe ziarna koksu naftowego i koksu igłowego, poprzez dodanie materiałów powlekających i dodatków, w warunkach wysokotemperaturowego mieszania, poprzez kontrolowanie proporcji materiałów, krzywej wzrostu temperatury oraz prędkości mieszania, mały materiał podstawowy może być granulatowany dwukrotnie, co pozwala uzyskać produkt o większym rozmiarze ziaren. W porównaniu z produktem o tym samym rozmiarze cząstek, granulacja wtórna może skutecznie poprawić zdolność zatrzymywania cieczy materiału oraz zmniejszyć współczynnik rozszerzalności materiału (występują wklęsłe otwory między małymi cząstkami a małymi cząstkami), skrócić ścieżkę dyfuzji jonów litu, poprawić wydajność przy dużych prędkościach, a także poprawić wydajność w wysokich i niskich temperaturach i cyklowanie materiału.

Różnice: Proces granulacji wtórnej ma wysokie bariery, wiele typów materiałów powlekających i dodatków, i jest podatny na problemy takie jak nierównomierne powlekanie lub odpadanie powłoki, czy słaby efekt powlekania itp. Jest to ważny proces dla wysokiej jakości sztucznego grafitu.

(3) Grafityzacja

Grafityzacja to uporządkowana transformacja termodynamicznie niestabilnych atomów węgla z chaotycznej struktury warstwowej do struktury kryształu grafitu przez aktywację termiczną. Dlatego w procesie grafityzacji stosuje się obróbkę cieplną w wysokiej temperaturze (HTT), aby dostarczyć energię do przearanżowania atomów i transformacji strukturalnej. Aby poprawić stopień grafityzacji materiałów węglowych odpornych na wysokie temperatury, można również dodać katalizatory.

Aby uzyskać lepszy efekt grafityzacji, należy zadbać o trzy aspekty:

1. Opanować metodę załadunku materiałów oporowych i materiałów do pieca (załadunek poziomy, pionowy, dyslokacyjny i mieszany itp.) oraz móc dostosować odległość między materiałami w zależności od różnych właściwości materiałów oporowych;

2. w zależności od różnych pojemności i specyfikacji produktów pieca do grafityzacji stosuje się różną krzywą mocy do kontrolowania tempa wzrostu i opadania w procesie grafityzacji;

3, w szczególnych okolicznościach, w składnikach dodaje się katalizator, aby poprawić stopień grafityzacji, to znaczy „grafityzacja katalityczna”.

Różnice: Różne jakości sztucznego grafitu mają różne tempo nagrzewania i chłodzenia, czas utrzymywania, katalizatory itp. Spodziewane jest, że używane rodzaje pieców grafityzacyjnych różnią się, co skutkuje stosunkowo dużymi różnicami w wydajności i kosztach. Grafityzacja oddzielona od procesów front-end i back-end, szczególnie procesów nagrzewania i chłodzenia, jest zasadniczo programowana, ale czas grafityzacji jest długi, a inwestycja w sprzęt jest duża, więc wymaga się więcej zleconego przetwarzania, a ryzyko wycieku technologii nie występuje.

(4) Węglizacja pokryta

Węglizacja pokryta: Węglizacja pokryta wykorzystuje materiał węglowy podobny do grafitu jako „rdzeń” i pokrywa go warstwą jednolitego materiału węglowego amorficznego na jego powierzchni, aby stworzyć cząstki podobne do struktury „rdzeń-powłoka”. Prekursory powszechnie stosowanych materiałów węglowych amorficznych obejmują niskotemperaturowe materiały węglowe do pirolizy, takie jak żywica fenolowa, smola i kwas cytrynowy. Odległość międzywarstwowa materiałów węglowych amorficznych jest większa niż w przypadku grafitu, co może poprawić wydajność dyfuzji jonów litu w ich obrębie. Film SEI, poprawia efektywność pierwszą, cykl życia itp.

Różnice: Różni producenci wybierają różne prekursory i różne procedury nagrzewania, dzięki czemu grubość i jednorodność warstwy powłokowej również się różnią, co wpływa na koszty i wydajność produktu.

(5) Screening/Doping

Materiał grafityzowany jest transportowany do młyna kulowego przez próżnię, a następnie poddawany mieszaniu fizycznemu i mielenie kulowemu. Jest przesiewany przez sitko molekularne o rozmiarze 270, a materiał pod sitkiem jest sprawdzany, mierzony, pakowany i przechowywany. Materiał na sitku jest dalej mielony kulowo, aby spełnić wymagania dotyczące rozmiaru cząstek, a następnie przesiewany.

Aby dowiedzieć się więcej o naszych produktach i rozwiązaniach, prosimy o wypełnienie poniższego formularza, a jeden z naszych ekspertów skontaktuje się z Tobą wkrótce

Projekt flotacji złota 3000 TPD w prowincji Shandong

Flotacja rudy litu 2500 TPD w Syczuanie

Faks: (+86) 021-60870195

Adres:Nr 2555, Xiupu Road, Pudong, Szanghaj

Prawa autorskie © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.