สปอดูมีนและเลพิโดไลต์เป็นแร่ธาตุลิเธียมที่สำคัญมากและสามารถกู้คืนได้ง่าย

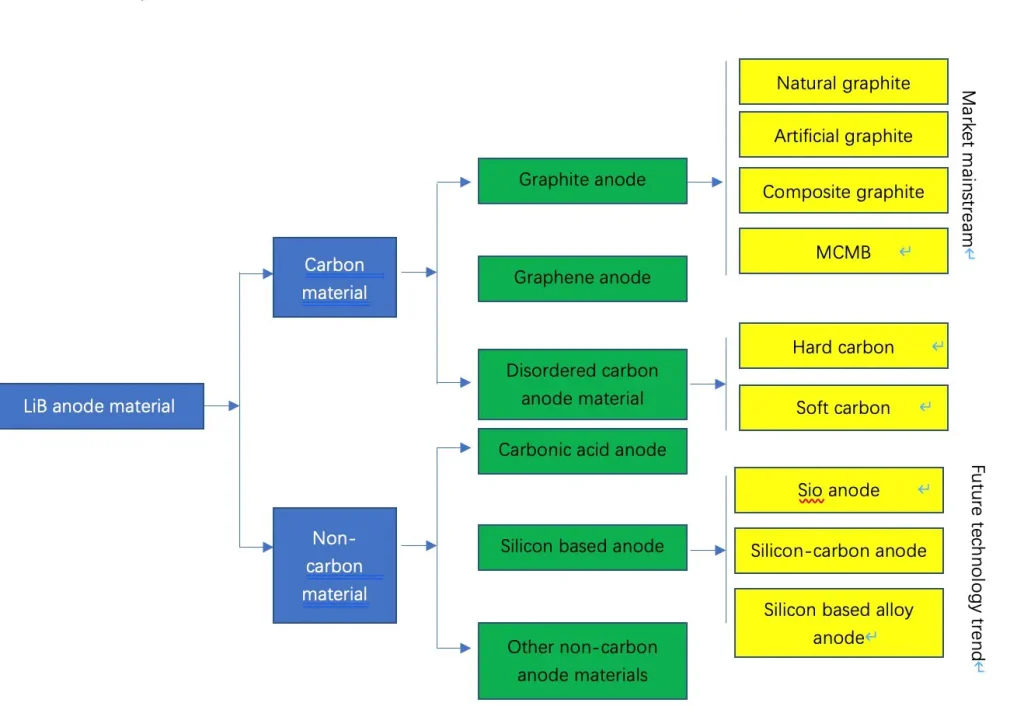

วัสดุแอโนดแบ่งออกเป็นสองประเภทหลัก: วัสดุคาร์บอนและวัสดุที่ไม่ใช่คาร์บอน คาร์บอนหมายถึงระบบที่มีฐานคาร์บอน ซึ่งรวมถึงไมโครสเฟียร์เมโซคาร์บอน, กราไฟต์เทียม, กราไฟต์ธรรมชาติ และคาร์บอนแข็ง ขณะนี้วัสดุคาร์บอนที่ใช้งานได้มากที่สุดคือวัสดุแอโนดกราไฟต์ ซึ่งกราไฟต์เทียมและกราไฟต์ธรรมชาติมีการใช้งานในอุตสาหกรรมขนาดใหญ่ วัสดุที่ไม่ใช่คาร์บอนส่วนใหญ่มักจะรวมถึงวัสดุที่มีพื้นฐานซิลิคอน, วัสดุที่มีพื้นฐานดีบุก, ลิเทียมไททาไนต์ เป็นต้น ในบรรดาวัสดุเหล่านี้ วัสดุแอโนดที่มีพื้นฐานซิลิคอนเป็นวัตถุการศึกษาหลักของผู้ผลิตวัสดุแอโนดหลักในปัจจุบันและเป็นหนึ่งในวัสดุแอโนดใหม่ที่มีโอกาสนำไปใช้ในระดับใหญ่ในอนาคต.

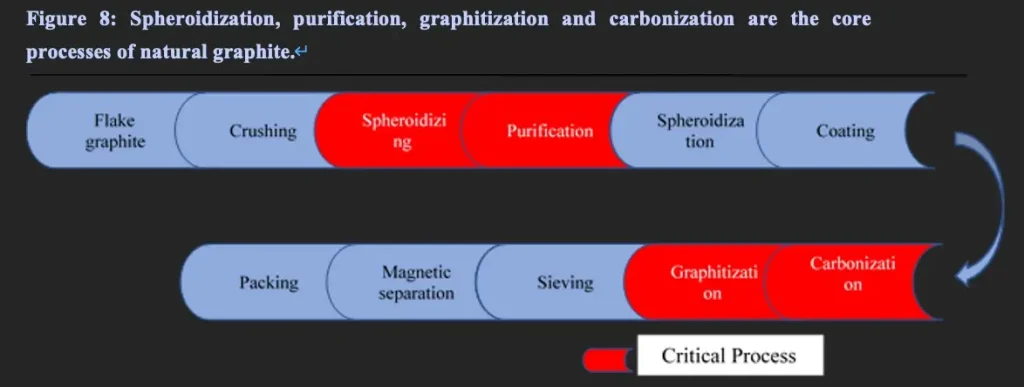

การแปรรูปกราไฟต์ธรรมชาติ

วัสดุแอโนดกราไฟต์ธรรมชาติคือน้ำหนักกราไฟต์แบบแผ่นธรรมชาติที่ใช้เป็นวัสดุดิบ หลังจากการบด, การคัดเกรด, การเปลี่ยนรูป, การทำให้บริสุทธิ์, การบำบัดพื้นผิวและกระบวนการอื่น ๆ ที่เตรียมจากวัสดุแอโนด.

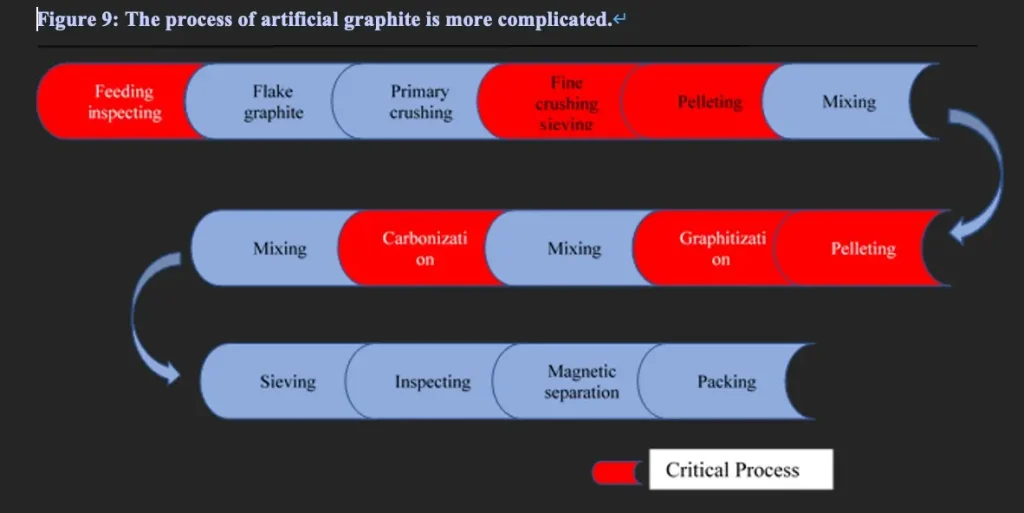

กระบวนการเตรียมวัสดุแอโนดกราไฟต์เทียม

กระบวนการผลิตกราไฟต์เทียมสามารถแบ่งออกเป็นสี่ขั้นตอน มีขั้นตอนย่อยมากกว่า 10 ขั้นตอน การทำให้เป็นเม็ดและการกราไฟต์คือกุญแจสำคัญ.

กระบวนการผลิตวัสดุแอโนดกราไฟต์เทียมสามารถแบ่งออกเป็นสี่ขั้นตอน:

1) การเตรียมการล่วงหน้า

2) การทำเม็ด

3) การเปลี่ยนกราไฟต์

4) การบดบอลและการคัดกรอง.

ในสี่ขั้นตอนนี้ การบดและการคัดกรองเป็นขั้นตอนที่ค่อนข้างง่าย ในขณะที่การสร้างเม็ดและการสร้างกราไฟต์เป็นสองขั้นตอนที่สะท้อนถึงขีดจำกัดทางเทคนิคและระดับการผลิตของอุตสาหกรรมขั้วบวก

โดยเฉพาะในกระบวนการผลิต ขั้นแรกจะมีการผสมโค้กและอนุภาคตัวนำอย่างน้อยหนึ่งชนิด เช่น คาร์บอนนานทูบ คาร์บอนดำ และโค้กอะเซทิลีน เข้าด้วยกัน จากนั้นวัสดุผสมและคาร์บอนจะถูกสังเคราะห์และเคลือบครั้งหนึ่ง และอนุภาคที่เตรียมไว้จะถูกเปลี่ยนกราไฟต์ วัสดุที่ใช้กราไฟต์และวัสดุเรซินสำหรับการเคลือบครั้งที่สอง; การบำบัดพื้นผิวด้วยตัวทำละลาย การหมุนเหวี่ยง การตกตะกอน และวิธีอื่น ๆ เพื่อแยกอนุภาคของแข็งออกจากตัวทำละลาย จากนั้นจะมีการคาร์บอไนเซชัน อนุภาคขนาด 5-20um เพื่อให้ได้วัสดุแอโนดคาร์บอนที่มีอัตราสูง ในวิธีนี้ โดยการผสมและการผลิตอนุภาค อนุภาคจะถูกเคลือบสองครั้งเพื่อเติมเปลือกภายในของวัสดุ ทำให้โครงสร้างภายในของวัสดุมีความเสถียร ทำให้วัสดุแอโนดคาร์บอนมีข้อดีด้านประสิทธิภาพอัตราสูง ความหนาแน่นสูง และความจุเฉพาะสูง เป็นต้น

(1) การเตรียมการเบื้องต้น

วัสดุกราไฟต์ดิบ (เข็มโค้กหรือโค้กปิโตรเลียม) จะถูกผสมกับสารยึดเกาะเพื่อทำการบดด้วยอากาศ (การบด) ตามผลิตภัณฑ์ที่แตกต่างกัน วัสดุกราไฟต์ดิบและกาว (การเปลี่ยนกราไฟต์) ตามสัดส่วนที่แตกต่างกัน อัตราส่วนการผสมคือ 100 :(5~20) วัสดุจะผ่านเครื่องให้อาหารสูญญากาศเข้าสู๋ถังเก็บ จากนั้นจากถังสู่โรงบดอากาศสำหรับการบดอากาศ บดวัสดุหลักและวัสดุเสริมที่มีเส้นผ่านศูนย์กลาง 5~10 มม. ให้มีขนาด 5-10 ไมครอน หลังจากการบดอากาศ จะมีการใช้ตัวเก็บฝุ่นไซโคลนเก็บวัสดุที่มีขนาดอนุภาคที่ต้องการ อัตราการเก็บฝุ่นอยู่ที่ประมาณ 80% แก๊สที่ไหลออกจะถูกกรองด้วยตัวกรองและปล่อยออก โดยมีประสิทธิภาพการกำจัดฝุ่นสูงกว่า 99% วัสดุขององค์ประกอบกรองคือผ้ากรองที่มีรูพรุนต่ำกว่า 0.2 ไมครอน ซึ่งสามารถดักจับฝุ่นที่มีขนาดมากกว่า 0.2 ไมครอนได้ ระบบควบคุมพัดลมอยู่ในสภาพแรงดันติดลบ.

ความแตกต่าง: โรงบดการเตรียมการล่วงหน้าจะแบ่งออกเป็นโรงบดเชิงกลและโรงบดเจ็ท ปัจจุบัน กระแสหลักคือโรงบดเจ็ท มีการใช้กาวหลายประเภท เช่น ยางมะตอยปิโตรเลียม ยางมะตอยถ่านหิน เรซินฟีนอล หรือเรซินอีพอกซี.

(2) การแกรนูล/การแกรนูลรอง

การอัดเม็ดเป็นขั้นตอนสำคัญในการประมวลผลกราไฟต์เทียม การแยกเม็ดแบ่งออกเป็นกระบวนการไพโรไลซิสและกระบวนการบดลูกบอล

กระบวนการความร้อน: วัสดุกลาง 1 จะถูกนำเข้าสู่หลอดรีแอคเตอร์และได้รับความร้อนด้วยไฟฟ้าภายใต้บรรยากาศก๊าซเฉื่อยและภายใต้ความดันที่กำหนดตามอุณหภูมิที่แน่นอน จะถูกคนที่ 200-300 ℃ เป็นเวลา 1-3 ชั่วโมง จากนั้นจึงเพิ่มอุณหภูมิให้ถึง 400-500 ℃ เพื่อให้ได้วัสดุที่มีขนาดอนุภาค 10-20 มม. หลังจากนั้นวัสดุจะถูกทำให้เย็นและปล่อยออก ซึ่งเป็นวัสดุกลาง

2. การแยกงานระหว่างโรงงานบอลมิลล์และตะแกรง: การป้อนวัสดุด้วยสูญญากาศ การขนส่งวัสดุระหว่าง 2 ไปยังโรงงานบอลมิลล์เพื่อการบดบอลเชิงกล โดยบดวัสดุขนาด 10~20 มม. เป็นวัสดุขนาดอนุภาค 6~10 ไมครอน และคัดกรองเพื่อให้ได้วัสดุระหว่าง

3. วัสดุบนตะแกรงจะถูกขนส่งกลับไปยังโรงงานบอลมิลล์ด้วยท่อสูญญากาศเพื่อทำการบดบอล

ขนาด การกระจายและรูปทรงของอนุภาคกราไฟต์มีผลกระทบต่อคุณสมบัติหลายอย่างของวัสดุออโนด โดยทั่วไปแล้ว ขนาดอนุภาคที่เล็กกว่าจะมีประสิทธิภาพในการประจุและอายุการใช้งานที่ดีกว่า แต่ประสิทธิภาพแรกและความหนาแน่นการบรรจุ (ที่มีผลกระทบต่อความหนาแน่นพลังงานเป็นปริมาตรและความจุเฉพาะ) จะด้อยกว่า และในทางกลับกัน การกระจายขนาดอนุภาคที่เหมาะสม (การผสมอนุภาคใหญ่กับอนุภาคเล็ก, กระบวนการในภายหลัง) สามารถปรับปรุงความจุเฉพาะของขั้วลบได้ นอกจากนี้ รูปทรงอนุภาคยังมีอิทธิพลอย่างมากต่ออัตราและประสิทธิภาพที่อุณหภูมิต่ำ

การทำเกรนที่สอง: อนุภาคเล็กมีพื้นที่ผิวเฉพาะขนาดใหญ่ ช่องทางมากขึ้นและเส้นทางที่สั้นกว่าสำหรับการอพยพของไอออนลิเทียม ทำให้มีประสิทธิภาพที่ดี แต่อนุภาคใหญ่จะมีความหนาแน่นการบรรจุสูงและมีความจุขนาดใหญ่ จะทำอย่างไรที่จะพิจารณาข้อดีของอนุภาคใหญ่และเล็ก และให้ได้ความจุสูงและอัตราสูงในเวลาเดียวกัน? คำตอบคือการทำเกรนที่สอง โดยใช้วัสดุพื้นฐาน เช่น โค้กปิโตรเลียมขนาดเล็กและโค้กเข็ม โดยการเพิ่มวัสดุเคลือบและสารตัวเติม เมื่ออยู่ภายใต้เงื่อนไขของการเคลื่อนตัวที่อุณหภูมิสูง โดยการควบคุมสัดส่วนวัสดุ โค้งของอุณหภูมิและความเร็วในการเคลื่อนตัว วัสดุพื้นฐานขนาดเล็กสามารถทำเกรนได้สองครั้ง และสามารถได้รับผลิตภัณฑ์ที่มีขนาดเมล็ดใหญ่ขึ้น เมื่อเปรียบเทียบกับผลิตภัณฑ์ที่มีขนาดอนุภาคเดียวกัน การทำเกรนที่สองสามารถปรับปรุงประสิทธิภาพการเก็บรักษาของเหลวของวัสดุได้อย่างมีประสิทธิภาพและลดค่าขยายตัวของวัสดุ (มีรูเว้าอยู่ระหว่างอนุภาคเล็กกับอนุภาคเล็ก) ทำให้เส้นทางการกระจายของไอออนลิเทียมสั้นลง ปรับปรุงประสิทธิภาพอัตรา และยังปรับปรุงประสิทธิภาพที่อุณหภูมิสูงและต่ำ รวมถึงประสิทธิภาพการหมุนเวียนของวัสดุ

ความแตกต่าง: กระบวนการทำเกรนที่สองมีอุปสรรคสูง มีวัสดุเคลือบและสารตัวเติมหลายประเภท และอาจเกิดปัญหาต่างๆ เช่น การเคลือบไม่สม่ำเสมอหรือการหลุดลอกของการเคลือบ หรือผลกระทบจากการเคลือบไม่ดี เป็นต้น ซึ่งเป็นกระบวนการที่สำคัญสำหรับกราไฟต์เทียมระดับสูง

(3) การกราไฟต์ไลเซชัน

การกราไฟต์ คือการเปลี่ยนแปลงของอะตอมคาร์บอนที่ไม่เสถียรเทอร์มอดินามิกส์จากโครงสร้างชั้นที่ยุ่งเหยิงไปเป็นโครงสร้างผลึกกราไฟต์โดยการกระตุ้นด้วยความร้อน ดังนั้น การอบร้อนที่อุณหภูมิสูง (HTT) จึงถูกใช้อยู่ในกระบวนการกราไฟต์ไลเซชันเพื่อให้พลังงานสำหรับการจัดเรียงอะตอมและการเปลี่ยนแปลงโครงสร้าง เพื่อปรับปรุงระดับการกราไฟต์ไลเซชันของวัสดุคาร์บอนทนไฟ อาจมีการเพิ่มตัวเร่งปฏิกิริยาด้วย

เพื่อให้ได้ผลลัพธ์การกราไฟต์ไลเซชันที่ดียิ่งขึ้น จำเป็นต้องทำในสามด้าน:

1. ควบคุมวิธีการโหลดวัสดุทนความร้อนและวัสดุเข้าเตา (การโหลดแนวนอน การโหลดแนวตั้ง การโหลดหลุด และการโหลดผสม เป็นต้น) และสามารถปรับระยะห่างระหว่างวัสดุตามประสิทธิภาพที่แตกต่างกันของวัสดุทนความร้อนได้;

2. ตามความจุและสเปคผลิตภัณฑ์ที่แตกต่างกันของเตาเผากราฟิต ข้อควบคุมอัตราการเพิ่มและลดในกระบวนการกราฟิตจะใช้รูปแบบพลังงานที่แตกต่างกัน;

3 ในสถานการณ์เฉพาะ เมื่อต้องการเพิ่มสารช่วยเพื่อปรับปรุงระดับการกราฟิต นั่นคือ “การกราฟิตโดยใช้ตัวเร่งปฏิกิริยา”

ความแตกต่าง: คุณสมบัติต่าง ๆ ของกราฟิตเทียมจะมีอัตราการให้ความร้อนและการทำให้เย็นที่แตกต่างกัน ระยะเวลาการถือ ครบครัน และอื่น ๆ คาดว่าเตาเผากราฟิตที่ใช้จะแตกต่างกัน ส่งผลให้มีความแตกต่างกันในด้านประสิทธิภาพและต้นทุนที่ค่อนข้างมาก การกราฟิตแยกจากกระบวนการต้นน้ำและปลายน้ำ โดยเฉพาะกระบวนการให้ความร้อนและการทำให้เย็น จะมีการตั้งโปรแกรมเป็นหลัก แต่เวลาในการกราฟิตนั้นยาวนานและการลงทุนในอุปกรณ์มีขนาดใหญ่ จึงต้องการการประมวลผลแบบเอาท์ซอร์สมากขึ้น และไม่มีความเสี่ยงในการรั่วไหลของเทคโนโลยี

(4) การคาร์บอไนเซชันแบบเคลือบ

การคาร์บอไนเซชันแบบเคลือบ : การคาร์บอไนเซชันแบบเคลือบใช้วัสดุคาร์บอนที่คล้ายกราฟิตเป็น “แกน” และเคลือบชั้นของวัสดุคาร์บอนอะมอร์ฟัสที่สม่ำเสมอบนพื้นผิวเพื่อสร้างอนุภาคที่มีโครงสร้างคล้าย “แกน-เปลือก” วัสดุพรีคอร์เซอร์ที่ใช้กันทั่วไปสำหรับวัสดุคาร์บอนอะมอร์ฟัส ได้แก่ วัสดุคาร์บอนจากการเผาผลาญความร้อนที่อุณหภูมิต่ำ เช่น เรซินฟีนอล ปิเนีย และกรดซิตริก ระยะห่างระหว่างชั้นของวัสดุคาร์บอนอะมอร์ฟัสมีมากกว่าของกราฟิต ซึ่งสามารถปรับปรุงสมรรถนะการกระจายของลิเธียมไอออนในนั้น ฟิล์ม SEI ปรับปรุงผลแรกและอายุการใช้งานของการหมุนเวียน เป็นต้น

ความแตกต่าง: ผู้ผลิตที่แตกต่างกันเลือกพรีคอร์เซอร์และกระบวนการให้ความร้อนที่แตกต่างกัน ทำให้ความหนาและความสม่ำเสมอของชั้นเคลือบมีความแตกต่างกัน ดังนั้น ต้นทุนและประสิทธิภาพของผลิตภัณฑ์จะยังแตกต่างกันอีกด้วย

(5) การคัดกรอง/การเติม

วัสดุที่ผ่านการทำให้เป็นกราไฟต์จะถูกขนส่งไปยังเครื่องบดลูกบอลด้วยสุญญากาศ จากนั้นจึงผ่านการผสมทางกายภาพและการบดลูกบอล วัสดุจะถูกคัดกรองด้วยตะแกรงโมเลกุลขนาด 270 เมช และวัสดุที่อยู่ใต้ตะแกรงจะถูกตรวจสอบ วัด บรรจุหีบห่อ และจัดเก็บ วัสดุบนตะแกรงจะถูกบดลูกบอลต่อไปเพื่อให้ตรงตามข้อกำหนดด้านขนาดอนุภาค จากนั้นจึงร่อน

หากต้องการทราบข้อมูลเพิ่มเติมเกี่ยวกับผลิตภัณฑ์และโซลูชันของเรา โปรดกรอกแบบฟอร์มด้านล่างและผู้เชี่ยวชาญของเราจะติดต่อกลับหาคุณในไม่ช้า

โครงการฟลอทเตชั่นทองคำ 3000 TPD ในมณฑลซานตง

ฟลอทเตชั่นแร่ลิเธียม 2500 TPD ในเสฉวน

แฟกซ์: (+86) 021-60870195

ที่อยู่:เลขที่ 2555 ถนนซิ่วผู่ ผู่ตง เซี่ยงไฮ้

ลิขสิทธิ์ © 2023.บริษัท โปรมิเนอร์ (เซี่ยงไฮ้) ไมนิ่ง เทคโนโลยี จำกัด