Spodümen ve lepidolit, çok önemli lityum içeren minerallerdir ve geri kazanımları oldukça kolaydır.

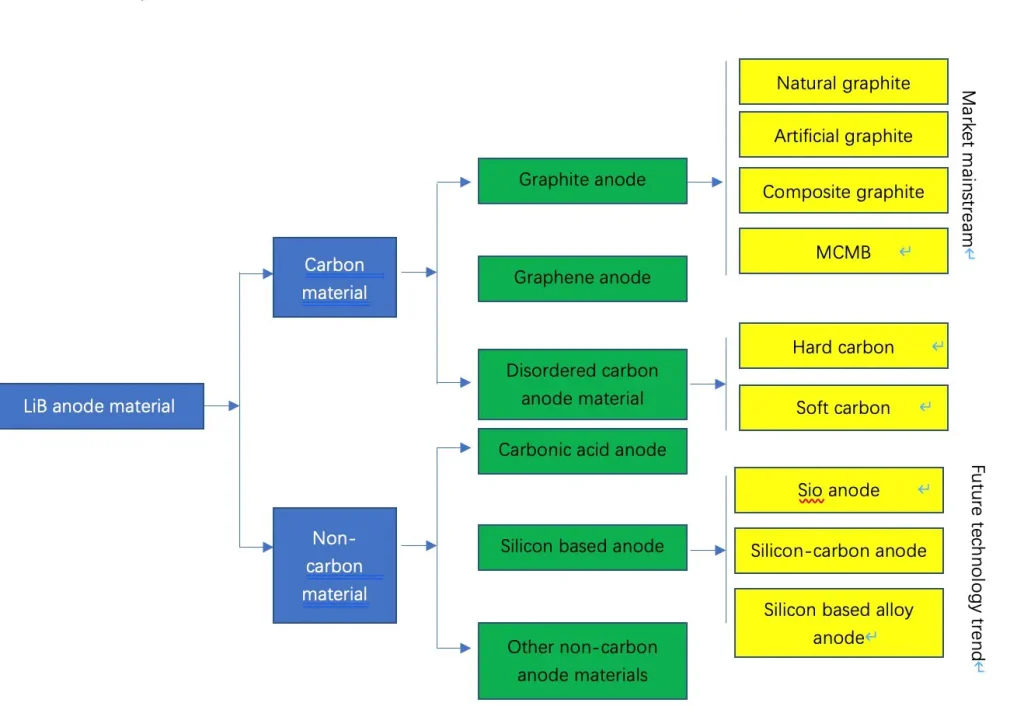

Anot malzemeleri temelde iki kategoriye ayrılır: karbon malzemeleri ve non-karbon malzemeleri. Karbon, başlıca karbon bazlı sistemleri ifade eder, bunun içinde mezokarbon mikrosferleri, yapay grafit, doğal grafit ve sert karbon bulunur. Şu anda, en yaygın kullanılan karbon malzemeleri grafit anot malzemeleridir; bunlar arasında yapay grafit ve doğal grafit büyük ölçekli endüstriyel uygulamalara sahiptir. Non-karbon malzemeleri başlıca silikon bazlı malzemeler, kalay bazlı malzemeler, lityum titanat vb. içermektedir. Bunlar arasında, silikon bazlı anot malzemeleri şu anda büyük anot malzeme üreticilerinin ana araştırma nesneleridir ve gelecekte büyük ölçekte uygulanma olasılığı en yüksek yeni anot malzemelerinden biridir.

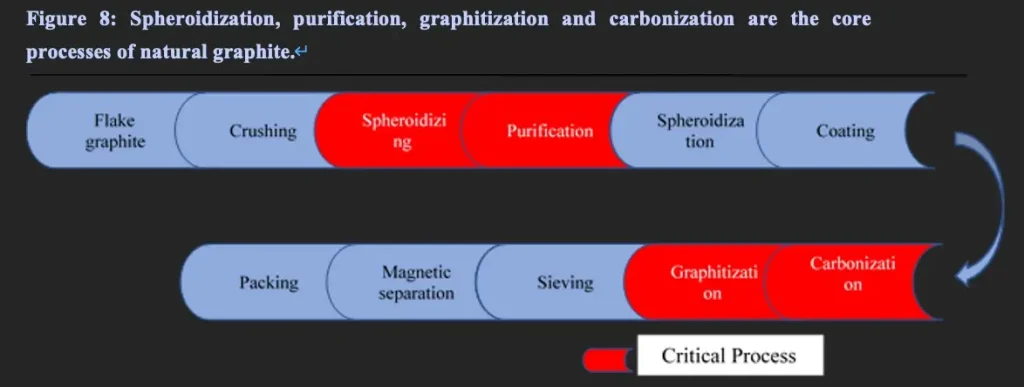

Doğal Grafit İşleme

Doğal grafit anot malzemesi doğal pul grafit hammadde olarak kullanılmakta olup, öğütme, sınıflandırma, sferoïdizasyon, arıtma, yüzey işlemleri ve diğer süreçler sonrasında katot malzemesinden hazırlanmaktadır.

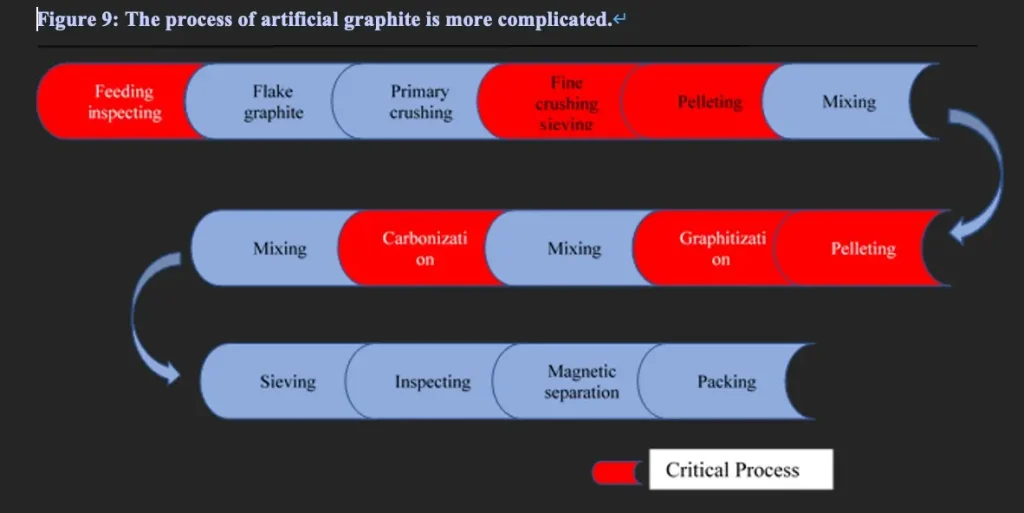

Yapay Grafit Anot Malzemesi Hazırlama Süreci

Yapay grafit üretim süreci dört adım ve ondan fazla küçük işlemden oluşur; granülasyon ve grafitleşme anahtar aşamadır.

Yapay grafit anot malzemesi üretim süreci dört aşamaya ayrılabilir:

1) ön işleme

2) granülasyon

3) grafitleşme

4) toplu öğütme ve eleme.

Dört adım arasında, ezme ve eleme görece basit olup, granülasyon ve grafitleşme anot endüstrisinin teknik eşiğini ve üretim seviyesini yansıtan iki bağlantıdır.

Üretim sürecine özel olarak, öncelikle kok ve iletken parçacıklar, karbon nanotüpleri, karbon siyahı, asetilen siyahı bir veya daha fazla kez ön karıştırılır; ardından karışık malzeme ve karbon bir kez sinterlenir ve kaplanır, ardından hazırlanan parçacıklar grafitlenir. Grafitlenmiş malzemeler ve ikinci kaplama için reçine malzemeleri; solvent ile yüzey işlemi, santrifüj, tortulama gibi yöntemlerle katı parçacıkları solventten ayırarak, ardından karbonizasyon, 5-20um parçacık, yüksek oranlı karbon anot malzemesi elde etmek için. Bu yöntemde, parçacıkları karıştırarak ve üreterek, parçacık iki kez kaplanır, böylece malzemenin iç kabuğu doldurulur ve malzemenin iç yapısı stabil hale gelir, böylece karbon anot malzemesi yüksek oran performansı, yüksek basınç sıkıştırması, yüksek özel kapasite gibi avantajlara sahip olur.

(1) Ön İşleme

Grafit hammadde (iğne kok veya petrol kok) bağlayıcı ile hava öğütme (kırma) için karıştırılır. Farklı ürünlere göre, grafit hammaddeleri ve yapıştırıcı (grafitleşme) farklı oranlara göre karıştırılır, karıştırma oranı 100 :(5~20) dir. Malzeme, vakum besleme makinesi aracılığıyla besleme hunisine, ardından huniden hava akışlı değirmenine geçer ve 5~10 mm çapındaki ham ve yardımcı malzemeleri 5-10 mikrona kadar öğütür. Hava öğütme işleminden sonra, gereken parçacık boyutundaki malzemeleri toplamak için santrifüj toz toplayıcı kullanılır, toz toplama oranı yaklaşık %80’dir. Atık gaz, filtre çekirdeği filtre ile süzülerek boşaltılır, toz giderme verimliliği %99’dan fazla olup, filtre elemanının malzemesi 0.2 mikrondan daha küçük gözeneklere sahip filtre kumaşıdır ve 0.2 mikron üzerindeki tüm tozları yakalayabilir. Fan kontrol sistemi negatif basınç durumundadır.

Fark: Ön işlemler fabrikası mekanik değirmen ve jet değirmeni olarak ikiye ayrılır, şu anda ana akım jet değirmenidir. Daha fazla türde yapıştırıcı bulunmaktadır, örneğin petrol asfaltı, kömür asfaltı, fenolik reçine veya epoksi reçine.

(2) Granülasyon/İkincil Granülasyon

Granülasyon yapay grafit işleme sürecinde kritik bir adımdır. Granülasyon, piroliz işlemi ve bilyalı değirmen işlemi olarak ikiye ayrılır.

Piroliz Süreci: Ara malzeme 1, belirli bir sıcaklık eğrisi altında inert gaz atmosferinde ve belirli bir basınç altında reaksiyon reaktörüne konulup elektrikle ısıtılır. 200-300 ℃'de 1-3 saat karıştırılır ve ardından 400-500℃'ye ısıtılarak 10-20 mm partikül boyutuna sahip malzeme elde edilir. Malzeme soğutulup boşaltılır, yani ara malzeme

2. Bilyalı değirmen ve eleme iş bölümüne: vakumla besleme, ara malzeme 2'yi bilyalı değirmende mekanik bilya öğütmesi için taşımak, 10~20 mm malzemeyi 6~10 mikron parçacık boyutuna öğütmek ve ara malzeme

3'ü elde etmek için eleme yapılır. Ekrandaki malzeme, bilyalı öğütme için vakum pipetiyle bilyalı değirmene geri taşınır.

Grafit parçacıklarının boyutu, dağılımı ve morfolojisi, anot malzemelerinin birçok özelliğini etkiler. Genel olarak, parçacık boyutu ne kadar küçükse, oran performansı ve döngü ömrü o kadar iyi olur, ancak ilk verimlilik ve sıkıştırma yoğunluğu (hacim enerji yoğunluğu ve özgül kapasiteyi etkileyen) daha kötü olur ve tersi de geçerlidir. Makul parçacık boyutu dağılımı (büyük parçacıklarla küçük parçacıkları karıştırma, sonraki işlem) negatif elektrodun özgül kapasitesini artırabilir. Parçacık morfolojisi de oran ve düşük sıcaklık performansı üzerinde büyük bir etkiye sahiptir.

İkincil Granülasyon: Küçük parçacıkların büyük özgül yüzey alanı, daha fazla kanal ve lityum iyon göçü için daha kısa yolları vardır, iyi oran performansı sergilerler, büyük parçacıklar ise yüksek sıkıştırma yoğunluğu ve büyük kapasiteye sahiptir. Büyük ve küçük parçacıkların avantajlarını nasıl göz önünde bulundurabilir ve aynı anda yüksek kapasite ve yüksek oranı nasıl elde edebilirsiniz? Cevap ikincil granülasyon yapmaktır. Küçük taneli petrol koku ve iğne koku gibi temel malzemeleri kullanarak, kaplama malzemeleri ve katkı maddeleri ekleyerek, yüksek sıcaklık karıştırma koşullarında, malzeme oranını, sıcaklık artış eğrisini ve karıştırma hızını kontrol ederek, küçük taneli temel malzeme iki kez granüle edilebilir ve daha büyük taneli ürün elde edilebilir. Aynı parçacık boyutundaki ürünle karşılaştırıldığında, ikincil granülasyon malzemenin sıvı tutma performansını etkili bir şekilde artırabilir ve malzemenin genleşme katsayısını azaltabilir (küçük parçacıklar ile küçük parçacıklar arasında çukur delikler vardır), lityum iyonlarının difüzyon yolunu kısaltabilir, oran performansını artırabilir, ayrıca malzemenin yüksek ve düşük sıcaklık performansını ve döngü performansını da iyileştirebilir.

Farklar: İkincil granülasyon süreci yüksek engeller taşımakta, birçok tür kaplama malzemesi ve katkı maddesi barındırmakta ve kaplamanın dengesiz olması veya kaplama dökülmesi, kötü kaplama etkisi gibi sorunlara yatkınlık göstermektedir. Bu, yüksek kaliteli yapay grafit için önemli bir süreçtir.

(3) Grafitleşme

GrafitleştirmeTermodinamik olarak kararsız karbon atomlarının karmaşık katman yapısından grafit kristal yapısına düzenli bir şekilde dönüşümü, termal aktivasyon ile gerçekleşir. Bu nedenle, atomik yeniden düzenlenme ve yapısal dönüşüm için enerji sağlamak amacıyla grafitleşme sürecinde yüksek sıcaklık ısıl işlem (HTT) kullanılır. Refraktör karbon malzemelerinin grafitleşme derecesini artırmak için katalizörler de eklenebilir.

Daha iyi grafitizasyon etkisi elde etmek için üç aşama gerçekleştirilmelidir:

1. Direnç malzemelerini ve malzemeleri fırına yükleme yöntemini (yatay yükleme, dikey yükleme, kaydırma ve karışık yükleme vb.) kavramak ve direnç malzemelerinin farklı performanslarına göre malzemeler arasındaki mesafeyi ayarlayabilmek;

2. Grafitizasyon fırınının farklı kapasite ve ürün spesifikasyonlarına göre, grafitizasyon sürecinde sıcaklık artış ve düşüş oranını kontrol etmek için farklı güç eğrileri kullanmak;

3. Belirli koşullarda, karışımlara katalizör ekleyerek grafitizasyon derecesini artırmak, yani “katalitik grafitizasyon”.

Farklar: Farklı kalitelerdeki yapay grafit, farklı ısıtma ve soğutma hızlarına, bekletme sürelerine, katalizörlere vb. sahiptir. Kullanılan grafitizasyon fırınlarının türlerinin farklı olması beklenmektedir, bu da performans ve maliyet açısından oldukça büyük farklılıklara yol açmaktadır. Ön ve arka işlem süreçlerinden ayrılmış grafitizasyon, özellikle ısıtma ve soğutma süreci, temelde programlanmıştır, ancak grafitizasyon süresi uzundur ve ekipman yatırımı büyüktür, bu nedenle daha fazla dış kaynaklı işleme gerekmektedir ve teknoloji sızıntısı riski yoktur.

(4) Kaplamalı Karbonizasyon

Kaplamalı karbonizasyon: Kaplamalı karbonizasyon, grafit benzeri bir karbon malzemesini “çekirdek” olarak kullanır ve yüzeyine homojen bir amorf karbon malzemesi tabakası kaplayarak “çekirdek-kabuk” yapısına benzer parçacıklar oluşturur. Yaygın olarak kullanılan amorf karbon malzemelerinin öncüleri, fenolik reçine, katran ve sitrik asit gibi düşük sıcaklık piroliz karbon malzemelerini içerir. Amorf karbon malzemelerinin ara katman boşluğu, grafitininkinden daha büyüktür, bu da içinde lityum iyonlarının difüzyon performansını artırabilir. SEI filmi, ilk etkiyi artırır, çevrim ömrünü vb.

Farklar: Farklı üreticiler, farklı öncüler ve farklı ısıtma prosedürleri seçtiği için, kaplama katmanının kalınlığı ve homojenliği de farklı olacaktır, bu nedenle ürün maliyeti ve performansı da farklı olacaktır.

(5) Eleme/Doping

Grafitize malzemeler, vakum ile toplama tesisine taşınır ve ardından fiziksel karıştırma ve top frezeleme işlemine tabi tutulur. 270 ağ moleküler eleği ile elenir ve eleğin altındaki malzeme incelenir, ölçülür, paketlenir ve depolanır. Eleğin üzerindeki malzeme, partikül boyutu gereksinimlerini karşılamak için daha fazla top frezeleme yapılır ve ardından elenir.

Ürünlerimiz ve çözümlerimiz hakkında daha fazla bilgi almak için lütfen aşağıdaki formu doldurun ve uzmanlarımızdan biri kısa süre içinde sizinle iletişime geçecektir.

Shandong Eyaletindeki 3000 TPD Altın Flotasyon Projesi

2500TPD Lityum Cevheri Flotasyonu Sichuan'da.

Faks: (+86) 021-60870195

Adres:No.2555,Xiupu Yolu, Pudong, Şanghay

Telif Hakkı © 2023.Prominer (Şanghay) Madencilik Teknolojisi A.Ş.