Сподумен і лепідоліт є дуже важливими мінералами, що містять літій, і їх дуже легко відновити

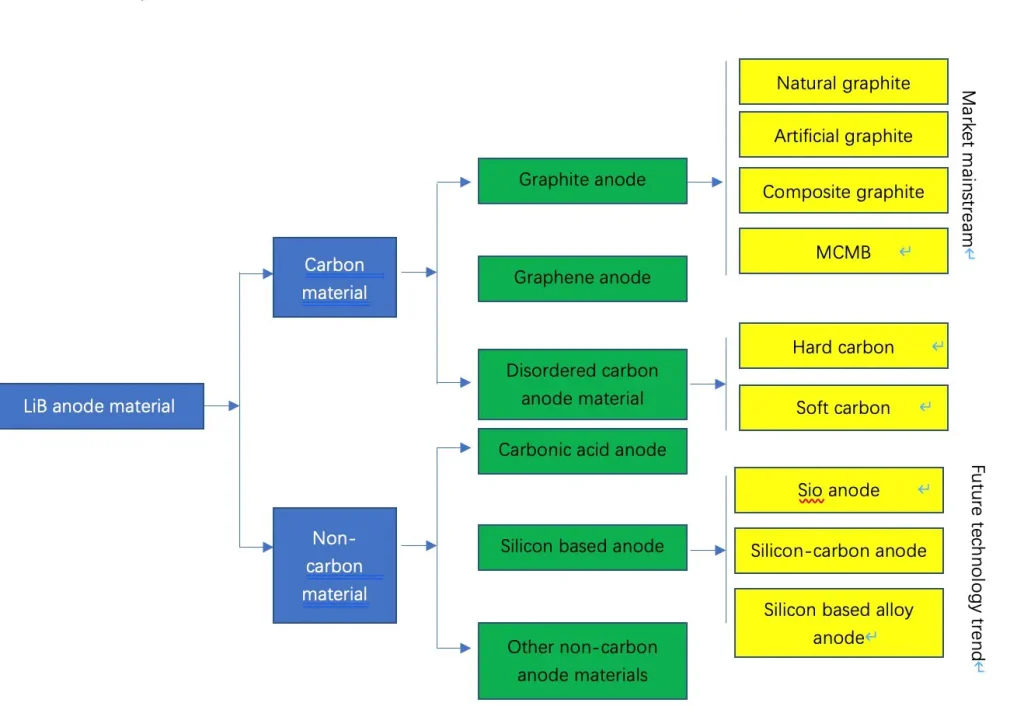

Анодні матеріалив основному поділяються на дві категорії: вуглецеві та невуглецеві матеріали. Вуглець відноситься до систем на основі вуглецю, головним чином включаючи мезовуглецеві мікросфери, штучний графіт, природний графіт та твердий вуглець. Наразі найбільш широко використовувані вуглецеві матеріали – це графітові анодні матеріали, серед яких штучний графіт і природний графіт мають великомасштабні промислові додатки. Невуглецеві матеріали в основному включають кремнієві матеріали, матеріали на основі олов'я, літій-титанат тощо. Серед них кремнієві анодні матеріали є основними об'єктами дослідження основних виробників анодних матеріалів в даний час і є одним з нових анодних матеріалів, які найімовірніше знайдуть широке застосування в майбутньому.

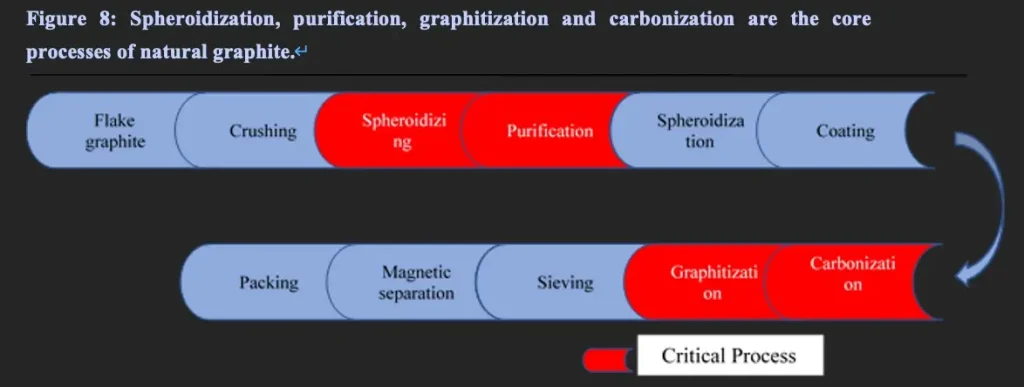

Обробка природного графіту

Природний графітовий анодний матеріал – це природний пластинчастий графіт, який використовується як сировина, післяшліфування, градації, сферизації,очищення, обробки поверхні та інших процесів, підготовлений з катодного матеріалу.

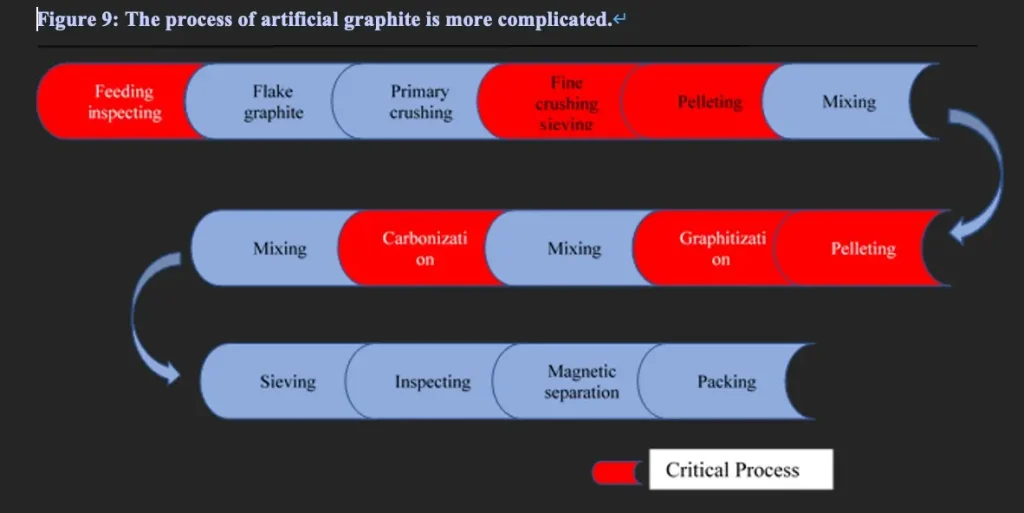

Процес підготовки анодного матеріалу з штучного графіту

Процес виготовлення штучного графіту можна розділити на чотири етапи, більше десяти дрібних процедур, грануляція та графітизація є ключовими.

Виробничий процес анодного матеріалу з штучного графіту можна розділити на чотири етапи:

1) попередня обробка

2) грануляція

3) графітизація

4) валютування і сито.

Серед чотирьох етапів дроблення та ситування є відносно простими, а грануляція та графітизація є двома ланками, які відображають технічний поріг та виробничий рівень анодної промисловості.

Конкретно щодо виробничого процесу спочатку один або кілька видів коксів і провідних частинок, вуглецеві нанотрубки, вугільний пил, ацетиленовий чорний колір попередньо змішуються, а потім змішаний матеріал і вугілля спікаються та покриваються один раз, а підготовлені частинки графітуються. Графітовані матеріали та смолисті матеріали для вторинного покриття; Обробка поверхні за допомогою розчинника, центрифугування, осадження та інших методів для відокремлення твердих частинок від розчинника, а потім карбонізація, частинки 5-20 мкм, щоб отримати матеріал з високою швидкістю анода з вуглецю. У цьому методі, змішуючи та виготовляючи частинки, частинки покриваються двічі, щоб заповнити внутрішню оболонку матеріалу, таким чином внутрішня структура матеріалу стабільна, щоб анодний матеріал з вуглецю мав переваги високої швидкості, високої щільності та високої специфічної ємності тощо.

(1) Попередня обробка

Сировина для графіту (голковий кокс або нафтовий кокс) змішується з зв'язуючим агентом для подрібнення в повітряному млині (дроблення). Згідно з різними продуктами, сировина для графіту та адгезив (графітизація) змішуються у різних пропорціях, співвідношення змішування становить 100 :(5~20), матеріал подається через вакуумний подаючий пристрій у бункер, а потім з бункера потрапляє в повітряний млин для подрібнення, подрібнюючи матеріали й допоміжні сировини діаметром 5~10 мм до 5-10 мікрон. Після подрібнення в повітряному млині використовується циклонний пилозбирач для збору матеріалів потрібного розміру частинок, швидкість збору пилу становить близько 80%, вихідні гази фільтруються за допомогою фільтрувального елемента та викидаються, ефективність видалення пилу становить понад 99%. Матеріал фільтрувального елемента – це фільтрова тканина з порами менше 0,2 мікрон, яка може перехопити весь пил вище 0,2 мікрон. Система управління вентилятором знаходиться в стані негативного тиску.

Різниця: млини для попередньої обробки поділяються на механічні млини та струменеві млини, зараз основним є струменевий млин. Є безліч видів адгезивів, таких як нафтова асфальт, вугільний асфальт, фенольна смола або епоксидна смола.

(2) Грануляція/Вторинна грануляція

Грануляція є ключовим етапом у процесі обробки штучного графіту. Грануляцію поділяють на процес піролізу та процес валкового млину.

Процес піролізу: середній матеріал 1 поміщається в реактор для реакцій та електрично нагрівається згідно певної температурної кривої у інертній газовій атмосфері та під певним тиском. Він перемішується при температурі 200-300 ℃ протягом 1-3 годин, а потім нагрівається до 400-500℃ для отримання матеріалу з розміром частинок 10-20 мм. Матеріал охолоджується і вивантажується, а саме середній матеріал.

2. Взаємодія млинів з кульками та сит: вакуумне подання, транспортування проміжного матеріалу 2 до млинів для механічного подрібнення кульками, подрібнення матеріалу 10~20 мм до розміру частинок 6~10 мікрон та сита для отримання проміжного матеріалу.

3. Матеріал на екрані транспортується назад до млину з кульками через вакуумну трубу для подрібнення кульками.

Розмір, розподіл і морфологія частинок графіту впливають на багато властивостей анодних матеріалів. Загалом, чим менший розмір частинок, тим краща швидкісна продуктивність і циклічний термін служби, але перша ефективність та щільність компактності (які впливають на об'ємну енергетичну щільність та специфічну ємність) гірші і навпаки. Раціональне розподілення розміру частинок (змішування великих частинок з малими, подальший процес) може покращити специфічну ємність негативного електрода. Морфологія частинок також має великий вплив на швидкість і низькотемпературну продуктивність.

Вторинна грануляція: малі частинки мають велику специфічну поверхню, більше каналів і коротші шляхи для міграції іонів літію, гарну швидкісну продуктивність, а великі частинки мають високу щільність компактності та велику ємність. Як врахувати переваги великих і малих частинок та досягти одночасно високої ємності та високої швидкості? Відповідь - це вторинна грануляція. Використовуючи базовий матеріал, такий як малогранульний нафтовий кок і голчастий кок, шляхом додавання матеріалів покриття та добавок, в умовах високотемпературного змішування, контролюючи пропорцію матеріалу, кривої підвищення температури та швидкості змішування, малогранульний базовий матеріал можна гранулювати двічі, і можна отримати продукт з більшим розміром часток. В порівнянні з продуктом того ж розміру часток, вторинна грануляція може ефективно поліпшити здатність утримування рідини матеріалом і зменшити коефіцієнт розширення матеріалу (є увігнуті отвори між малими частками і малі частки), скоротити шлях дифузії іонів літію, покращити швидкісну продуктивність, а також покращити високе та низьке температурні характеристики та циклічну продуктивність матеріалу.

Відмінності: Процес вторинної грануляції має високі бар'єри, багато видів матеріалів покриття та добавок, і схильний до проблем, таких як нерівномірне покриття або відшарування покриття, або поганий ефект покриття тощо. Це важливий процес для високоякісного штучного графіту.

(3) Графітизація

Графітизація є впорядкованою трансформацією термодинамічно нестабільних атомів вуглецю з хаотичної шарової структури до графітової кристалічної структури за допомогою термічної активації. Тому в процесі графітизації використовують термічну обробку при високих температурах (HTT), щоб забезпечити енергію для перестановки атомів та структурних перетворень. Щоб покращити ступінь графітизації вогнетривких вуглецевих матеріалів, також можна додавати каталізатори.

Для того, щоб досягти кращого ефекту графітизації, потрібно враховувати три аспекти:

1. Оволодіти методом завантаження резистивних матеріалів та матеріалів у піч (горизонтальне завантаження, вертикальне завантаження, зміщене та змішане завантаження тощо) і мати можливість регулювати відстань між матеріалами відповідно до різних характеристик резистивних матеріалів;

2. відповідно до різних характеристик потужності та специфікацій продуктів графітизаційної печі, використовується різна функція потужності для контролю швидкості підйому та падіння в процесі графітизації;

3, в специфічних обставинах у склад необхідно додати каталізатор, покращити ступінь графітизації, тобто, “каталітична графітизація”.

Відмінності: Різні якості штучного графіту мають різні швидкості нагрівання та охолодження, час утримання, каталізатори тощо. Очікується, що типи графітизаційних печей, які використовуються, різні, що призводить до відносно великих відмінностей у продуктивності та витратах. Графітизація, відокремлена від передніх і задніх процесів, особливо процесу нагрівання та охолодження, в основному програмується, але час графітизації довгий, а інвестиції в обладнання значні, тому потрібно більше аутсорсингових обробок, і ризик витоку технології відсутній.

(4) Покритий вуглецювання

Покритий вуглецювання : Покритий вуглецювання використовує графітоподібний вуглецевий матеріал як “ядро” та покриває шар однорідного аморфного вуглецевого матеріалу на його поверхні, щоб утворити частинки, схожі на структуру “ядро-оболонка”. Попередники загальновживаних аморфних вуглецевих матеріалів включають вуглецеві матеріали низькотемпературного піролізу, такі як фенольна смола, дьоготь і лимонна кислота. Відстань між шарами аморфних вуглецевих матеріалів більша, ніж у графіту, що може покращити дифузійні властивості літієвих іонів у ньому. Плівка SEI, покращити первісний ефект, циклічний ресурс тощо.

Відмінності: Різні виробники вибирають різні попередники та різні процедури нагрівання, тому товщина та однорідність шару покриття також різні, отже, собівартість і продуктивність продукту будуть також різними.

(5) Скрінінг/Допінг

Графітовані матеріали транспортуються до кульової млини вакуумом, а потім проходять фізичне змішування та кульове мелене. Вони просіюються через молекулярне сито з розміром сітки 270, а матеріал під ситом перевіряється, вимірюється, упаковується та зберігається. Матеріал на ситі додатково меле, щоб відповідати вимогам до розміру частинок, а потім просіюється.

Щоб дізнатися більше про наші продукти та рішення, будь ласка, заповніть форму нижче, і один з наших експертів зв'яжеться з вами найближчим часом

3000 TPD проект флотації золота в провінції Шаньдун

2500 TPD флотація руди літію в Сичуані

Факс: (+86) 021-60870195

Адреса:Номер 2555, дорога Сюпу, Пудун, Шанхай

Авторські права © 2023.Промайнер (Шанхай) Гірничі Технології ТОВ.