锂辉石和云母是非常重要的含锂矿物,且非常容易回收

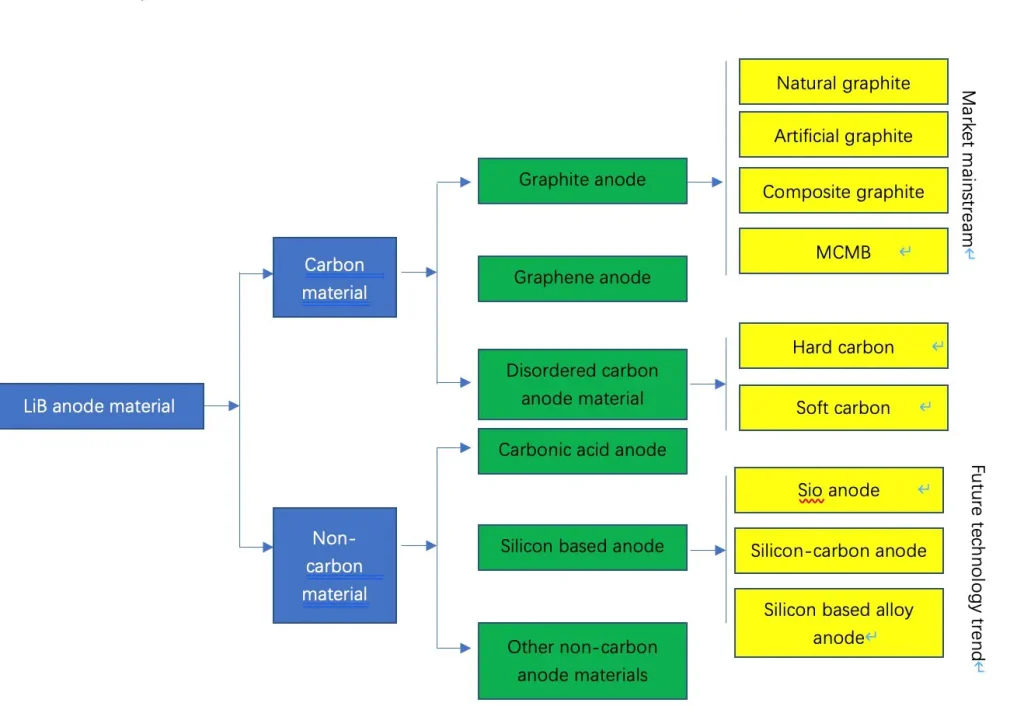

阳极材料主要分为两类:碳材料和非碳材料。碳指的是基于碳的体系,主要包括介孔碳微球、人造石墨、天然石墨和硬碳。目前,最广泛使用的碳材料是石墨阳极材料,其中人造石墨和天然石墨具有大规模工业应用。非碳材料主要包括硅基材料、锡基材料、锂钛酸盐等。其中,硅基阳极材料是目前主要阳极材料制造商的研究重点,是未来最有可能大规模应用的新型阳极材料之一。

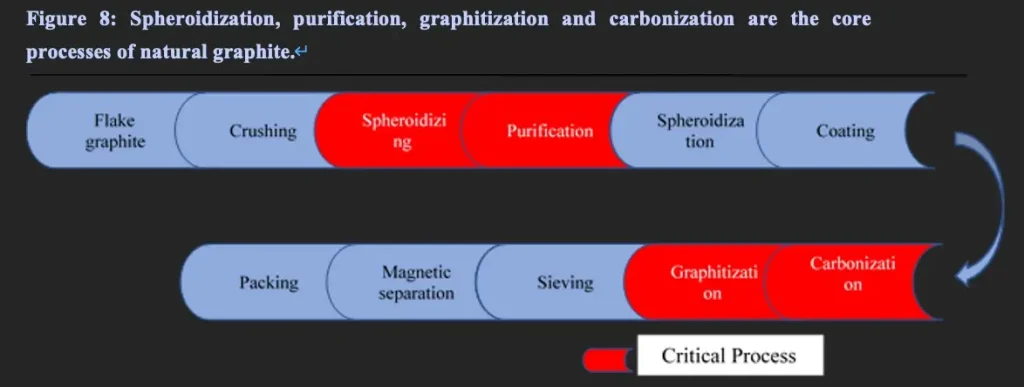

天然石墨加工

天然石墨阳极材料是以天然鳞片石墨为原料,经过磨粉、分级、球形化、净化、表面处理等工艺制备的阴极材料。

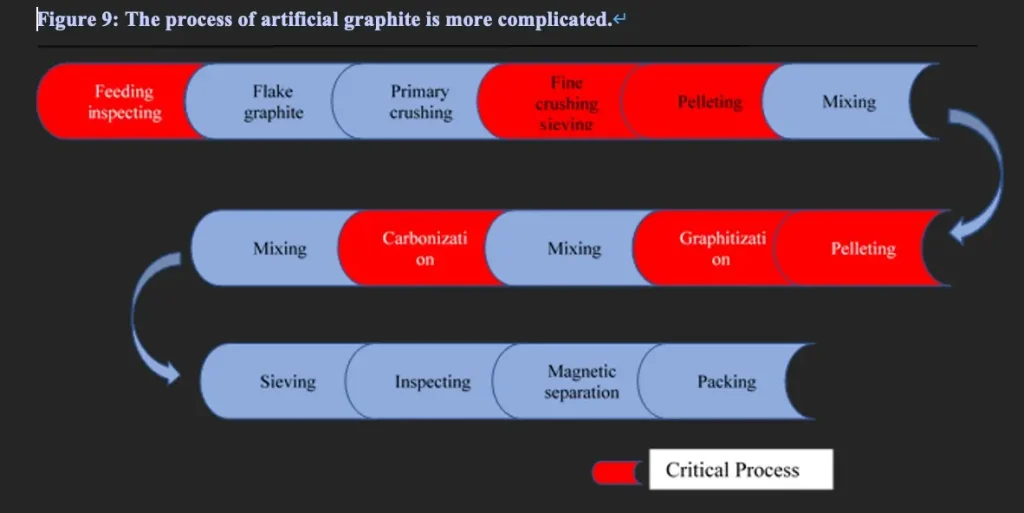

人造石墨阳极材料的制备工艺

人造石墨的制造工艺可分为四个步骤,包含十多个小程序,其中颗粒化和石墨化是关键。

人造石墨阳极材料的生产工艺可分为四个步骤:

1) 预处理

2) 颗粒化

3) 石墨化

4) 球磨及筛分。

在这四个步骤中,破碎和筛分相对简单,而颗粒化和石墨化是反映阳极行业技术门槛和生产水平的两个环节。

具体到生产工艺,首先,将一种或多种焦炭和导电颗粒、碳纳米管、炭黑、乙炔黑进行预混合,然后将混合材料与碳一起烧结并涂层一次,制备的颗粒进行石墨化。石墨化材料与树脂材料进行二次涂层;采用溶剂、离心、沉淀等方法对固体颗粒与溶剂进行分离,然后进行碳化,5-20um颗粒,获得高倍率碳阳极材料。在此方法中,通过混合和制造颗粒,颗粒二次涂层以填充材料的内壳,使材料的内部结构稳定,从而使碳阳极材料具有高倍率性能、高压力压实、高比容量等优点。

(1)预处理

石墨原料(针状焦或石油焦)与粘结剂混合后进行空气磨粉(破碎)。根据不同产品,按不同的比例将石墨原料与粘结剂(石墨化)混合,混合比例为100 :(5~20),材料通过真空给料机送入料斗,然后进入气流磨进行空气磨粉,将原辅材料直径为5~10mm的颗粒磨成5-10微米。空气磨粉后,采用旋风除尘器收集所需粒径的材料,除尘率约为80%,尾气通过滤芯过滤排出,除尘效率超过99%。滤芯的材料是孔径小于0.2微米的滤布,能够拦截所有0.2微米以上的粉尘。风机控制系统处于负压状态。

差异:预处理磨机分为机械磨机和喷气磨机,目前主流是喷气磨机。粘合剂的种类更多,如石油沥青、煤沥青、酚醛树脂或环氧树脂。

(2) 成粒/二次成粒

成粒是人造石墨加工中的关键步骤。成粒分为热解过程和球磨过程。

热解过程:将中间材料1放入反应反应器中,并在惰性气体氛围下,根据一定的温度曲线和在一定压力下进行电加热。在200-300℃下搅拌1-3小时,然后加热至400-500℃,获得粒径为10-20mm的材料。材料冷却后排出,即中间材料

2。球磨与筛分的分工:真空送料,将中间材料2输送到球磨机进行机械球磨,将10~20mm的材料磨成6~10微米粒径的材料,然后筛分得到中间材料

3。筛网上的材料通过真空管道运输回球磨机进行球磨。

石墨颗粒的尺寸、分布和形态影响负极材料的许多属性。一般来说,颗粒尺寸越小,速率性能和循环寿命越好,但首次效率和压实密度(影响体积能量密度和比容量)较差,反之亦然。合理的粒径分布(将大颗粒与小颗粒混合,后续工艺)可以提高负极的比容量。颗粒形态也对速率和低温性能有很大影响。

二次成粒:小颗粒具有较大的比表面积、更多的通道和较短的锂离子迁移路径,速率性能良好,而大颗粒具有高压实密度和大容量。如何兼顾大颗粒和小颗粒的优点,同时实现高容量和高速率?答案是进行二次成粒。以小颗粒石油焦和针状焦等基础材料为基础,通过添加涂层材料和添加剂,在高温搅拌条件下,通过控制材料比例、升温曲线和搅拌速度,可以对小颗粒基础材料进行两次成粒,从而获得颗粒尺寸更大的产品。与同样粒径的产品相比,二次成粒能有效改善材料的液体保留性能,降低材料的膨胀系数(小颗粒之间存在凹陷孔),缩短锂离子的扩散路径,提高速率性能,同时改善材料的高低温性能和循环性能。

差异:二次成粒过程具有高门槛,涂层材料和添加剂种类繁多,容易出现涂层不均匀或涂层脱落、涂层效果差等问题。这是高端人造石墨的重要工艺。

(3) 石墨化

石墨化是热力学不稳定碳原子通过热激活,从混乱的层状结构有序转变为石墨晶体结构的过程。因此,在石墨化过程中采用高温热处理(HTT)为原子重排和结构转变提供能量。为了提高耐火碳材料的石墨化程度,还可以添加催化剂。

为了获得更好的石墨化效果,需要做到三个方面:

1. 掌握将电阻材料和物料装入炉内的方法(水平装载,垂直装载,错位和混合装载等),并可以根据电阻材料的不同性能调整材料之间的距离;

2. 根据石墨化炉的不同容量和产品规格,采用不同的功率曲线来控制石墨化过程中的升降速率;

3. 在特定情况下,在配料中添加催化剂,提高石墨化程度,即“催化石墨化”。

差异:不同质量的人造石墨具有不同的加热和冷却速率、保温时间、催化剂等。预计使用的石墨化炉类型不同,导致性能和成本有相对较大差异。与前端和后端工艺分开的石墨化过程,尤其是加热和冷却过程,基本上是程序化的,但石墨化时间较长,设备投资较大,因此需要更多的外包处理,并且没有技术泄露的风险。

(4) 涂层碳化

涂层碳化:涂层碳化使用类石墨碳材料作为“核心”,并在其表面涂上一层均匀的非晶碳材料,形成类似“核壳”结构的颗粒。常用非晶碳材料的前体包括苯酚树脂、沥青和柠檬酸等低温热解碳材料。非晶碳材料的层间距大于石墨,这可以改善锂离子在其中的扩散性能,SEI膜,改善首次效果,循环寿命等。

差异:不同制造商选择不同的前体和不同的加热程序,使得涂层的厚度和均匀性也有所不同,因此产品成本和性能也会有所不同。

(5) 筛选/掺杂

石墨化材料通过真空运输到球磨机,然后进行物理混合和球磨。它们用270目分子筛进行筛选,筛下的材料进行检查、测量、包装和存储。筛上的材料进一步球磨以满足粒径要求,然后再进行筛分。

如需了解更多关于我们产品和解决方案的信息,请填写以下表格,我们的一位专家将尽快与您联系

传真:(+86) 021-60870195

地址:中国上海浦东秀浦路2555号

版权 © 2023.与石(上海)矿业科技有限公司