स्पोडुमेन और लेपिडोलाइट लिथियम युक्त खनिज हैं और इन्हें पुनर्प्राप्त करना बहुत आसान है

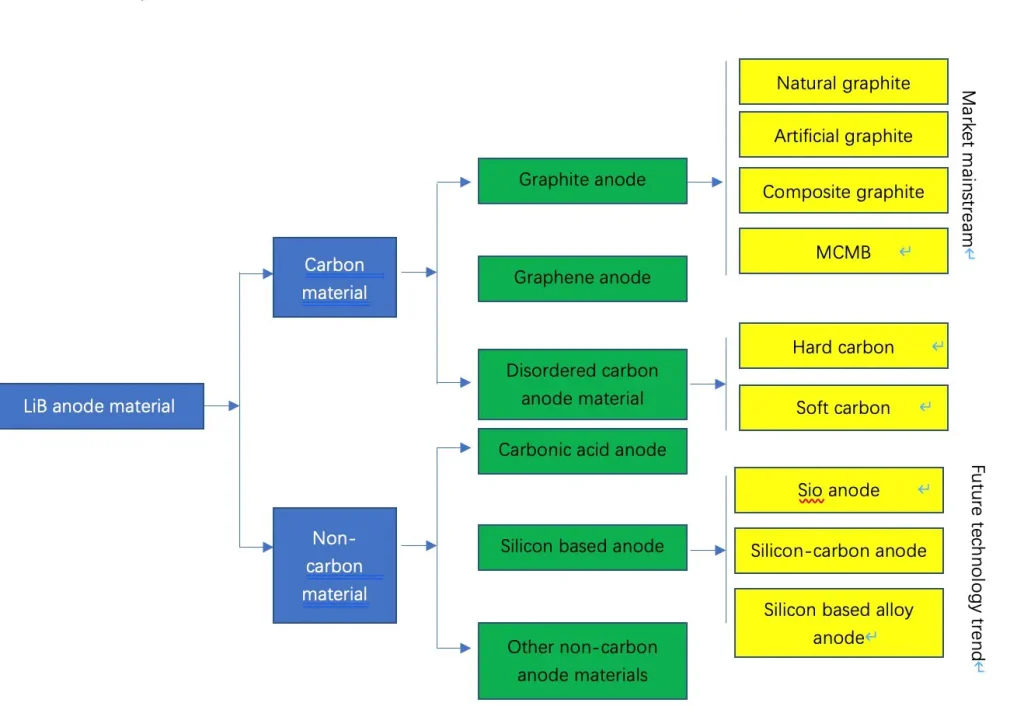

एनोड सामग्री मुख्य रूप से दो श्रेणियों में विभाजित होती है: कार्बन सामग्री और गैर-कार्बन सामग्री। कार्बन का तात्पर्य कार्बन-आधारित प्रणालियों से है, जिनमें मुख्य रूप से मेसोकार्बन माइक्रोस्फियर, कृत्रिम ग्रेफाइट, प्राकृतिक ग्रेफाइट और हार्ड कार्बन शामिल हैं। वर्तमान में, सबसे अधिक उपयोग की जाने वाली कार्बन सामग्री ग्रेफाइट एनोड सामग्री है, जिसमें कृत्रिम ग्रेफाइट और प्राकृतिक ग्रेफाइट का बड़े पैमाने पर औद्योगिक अनुप्रयोग हैं। गैर-कार्बन सामग्री मुख्य रूप से सिलिकॉन-आधारित सामग्री, टिन-आधारित सामग्री, लिथियम टाइटनेट आदि को शामिल करती है। इनमें से, सिलिकॉन-आधारित एनोड सामग्री वर्तमान में प्रमुख एनोड सामग्री निर्माताओं के मुख्य शोध वस्तु हैं, और भविष्य में बड़े पैमाने पर लागू होने की सबसे अधिक संभावना वाली नई एनोड सामग्रियों में से एक हैं।

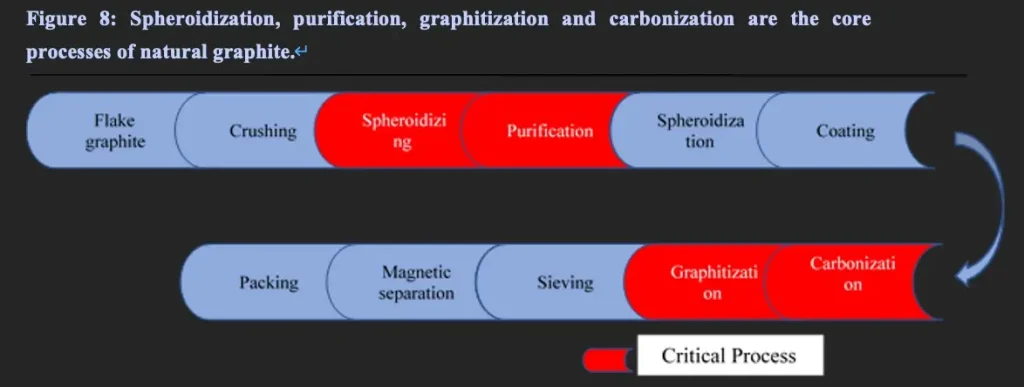

प्राकृतिक ग्रेफाइट प्रसंस्करण

प्राकृतिक ग्रेफाइट एनोड सामग्री प्राकृतिक चिप ग्रेफाइट के कच्चे माल के रूप में होती है, जिसे पीसने, ग्रेडिंग, गोलाकार बनाने, शुद्धिकरण, सतह उपचार और अन्य प्रक्रियाओं के माध्यम से कैथोड सामग्री से तैयार किया जाता है।

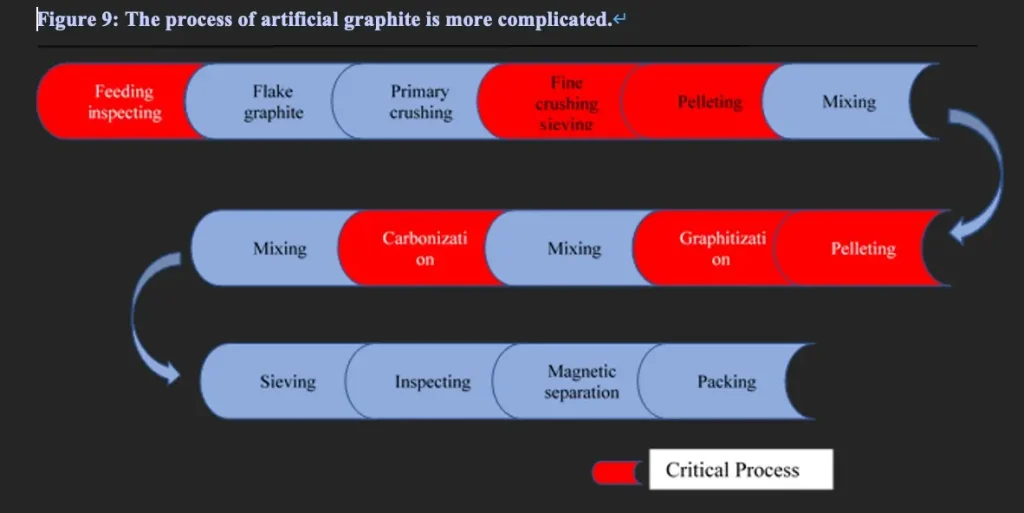

कृत्रिम ग्रेफाइट एनोड सामग्री की तैयारी प्रक्रिया

कृत्रिम ग्रेफाइट उत्पादन प्रक्रिया को चार चरणों में विभाजित किया जा सकता है, जिसमें दस से अधिक छोटे प्रक्रियाएँ होती हैं, ग्रेन्यूलेशन और ग्रेफिटाइजेशन कुंजी हैं।

कृत्रिम ग्रेफाइट एनोड सामग्री के उत्पादन प्रक्रिया को चार चरणों में विभाजित किया जा सकता है:

1) पूर्व-प्रसंस्करण

2) ग्रेन्यूलेशन

3) ग्रेफिटाइजेशन

4) बॉल मिलिंग और स्क्रीनिंग।

चार चरणों में, क्रशिंग और स्क्रीनिंग अपेक्षाकृत सरल होती हैं, और ग्रेन्यूलेशन और ग्रेफिटाइजेशन दो लिंक होते हैं जो एनोड उद्योग के तकनीकी थ्रेसहोल्ड और उत्पादन स्तर को दर्शाते हैं।

उत्पादन प्रक्रिया के विशेष रूप से, सबसे पहले, कोक और संवाहक कणों, कार्बन नैनोट्यूब, कार्बन ब्लैक, एसेटिलीन ब्लैक में से एक या एक से अधिक को प्रीमिश किया जाता है, और फिर मिश्रण सामग्री और कार्बन को एक बार सिन्नर्ड और कोट किया जाता है, और तैयार कणों को ग्रेफिटाइज किया जाता है। ग्रेफिटाइज्ड सामग्री और द्वितीयक कोटिंग के लिए रेजिन सामग्री; ठोस कणों को सॉल्वेंट से अलग करने के लिए सॉल्वेंट, सेंट्रीफ्यूगेशन, अवक्षेपण और अन्य विधियों के साथ सतह का उपचार किया जाता है, और फिर कार्बनाइजेशन, 5-20um कणों तक, एक उच्च दर के कार्बन एनोड सामग्री प्राप्त करने के लिए। इस विधि में, कणों को मिश्रित और तैयार करके, कणों को दो बार कोट किया जाता है ताकि सामग्री के आंतरिक ढांचे को स्थिर बनाया जा सके, जिससे कार्बन एनोड सामग्री की उच्च दर प्रदर्शन, उच्च दबाव संकुचन, उच्च विशिष्ट क्षमता आदि के फायदे मिलते हैं।

(1) पूर्व-प्रसंस्करण

ग्रेफाइट कच्चे माल (नीडल कोक या पेट्रोलियम कोक) को बाइंडर के साथ मिलाकर एयर मिलिंग (क्रशिंग) के लिए मिलाया जाता है। विभिन्न उत्पादों के अनुसार, ग्रेफाइट कच्चे माल और चिपकने वाले (ग्रेफिटाइजेशन) को विभिन्न अनुपातों के अनुसार मिलाया जाता है, मिश्रण अनुपात 100 :(5~20) है, सामग्री को वैक्यूम फ़ीडिंग मशीन के माध्यम से हॉपपर में डाला जाता है, और फिर हॉपपर को एयर फ्लो मिल में एयर ग्राइंडिंग के लिए भेजा जाता है, जिसमें कच्चे और सहायक सामग्री को 5-10 माइक्रोन तक 5~10 मिमी व्यास में ग्राइंड किया जाता है। एयर ग्राइंडिंग के बाद, साइक्लोन धूल कलेक्टर का उपयोग आवश्यक कण आकार की सामग्री को एकत्र करने के लिए किया जाता है, धूल संग्रह दर लगभग 80% होती है, बाकी गैस को फ़िल्टर कोर फ़िल्टर के द्वारा छानकर निकाला जाता है, धूल हटाने की दक्षता 99% से अधिक होती है। फ़िल्टर एलिमेंट का सामग्री वह फ़िल्टर कपड़ा है जिसमें 0.2 माइक्रोन से कम के छिद्र होते हैं, जो 0.2 माइक्रोन से ऊपर की सभी धूल को रोक सकता है। फैन नियंत्रण प्रणाली नकारात्मक दबाव स्थिति में है।

अंतर: पूर्व-चिकित्सालय मिल को यांत्रिकी मिल और जेट मिल में बाँटा गया है, अब मुख्यधारा जेट मिल है। चिपचिपे पदार्थों की अधिक किस्में हैं, जैसे कि पेट्रोलियम एज़्फाल्ट, कोयला एज़्फाल्ट, फिनोलिक रेजिन या एपॉक्सी रेजिन।

(2) ग्रैन्यूलेशन/द्वितीय ग्रैन्यूलेशन

ग्रैन्यूलेशन कृत्रिम ग्रेफाइट प्रसंस्करण में एक महत्वपूर्ण कदम है। ग्रैन्यूलेशन को पायरोलिसिस प्रक्रिया और बॉल मिलिंग प्रक्रिया में विभाजित किया गया है।

पायरोलिसिस प्रक्रिया: मध्यवर्ती सामग्री 1 को प्रतिक्रिया रिएक्टर में रखा जाता है और इसे विशेष तापमान वक्र के अनुसार निष्क्रिय गैस के वातावरण में और निश्चित दबाव के तहत इलेक्ट्रिकली गरम किया जाता है। इसे 200-300 ℃ पर 1-3 घंटे काटा जाता है और फिर 400-500℃ तक गर्म किया जाता है ताकि 10-20 मिमी के कण आकार वाली सामग्री प्राप्त की जा सके। सामग्री को ठंडा किया जाता है और निकाला जाता है, जिसे मध्यवर्ती सामग्री

2 कहा जाता है। बॉल मिल और छानने में श्रम विभाजन: वैक्यूम फीडिंग, मध्यवर्ती सामग्री 2 को बॉल मिल में यांत्रिक गेंदों से पीसने के लिए ले जाना, 10~20 मिमी सामग्री को 6~10 माइक्रोन कण आकार की सामग्री में पीसना और मध्यवर्ती सामग्री

3 प्राप्त करने के लिए छानना। स्क्रीन पर मौजूद सामग्री को वैक्यूम पाइप द्वारा बॉल मिल में वापस ले जाया जाता है।

ग्रेफाइट कणों का आकार, वितरण और आकृति एनोड सामग्री के कई गुणों को प्रभावित करते हैं। सामान्यतः, कण का आकार जितना छोटा होगा, दर प्रदर्शन और चक्र जीवन उतना ही बेहतर होगा, लेकिन पहली प्रभावशीलता और संकुचन घनत्व (जो मात्रा ऊर्जा घनत्व और विशिष्ट क्षमता को प्रभावित करता है) खराब होते हैं, और इसके विपरीत। उचित कण आकार वितरण (बड़े कणों को छोटे कणों के साथ मिलाना, बाद की प्रक्रिया) नकारात्मक इलेक्ट्रोड की विशिष्ट क्षमता को सुधार सकता है। कण की आकृति का दर और निम्न तापमान प्रदर्शन पर भी बड़ा प्रभाव पड़ता है।

द्वितीय ग्रैन्यूलेशन: छोटे कणों का विशिष्ट सतह क्षेत्र बड़ा होता है, लिथियम आयन प्रवास के लिए अधिक चैनल और छोटी पथ होती हैं, अच्छा दर प्रदर्शन होता है, और बड़े कणों में उच्च संकुचन घनत्व और बड़ी क्षमता होती है। बड़े और छोटे कणों के फायदों को कैसे ध्यान में रखा जाए, और एक साथ उच्च क्षमता और उच्च दर कैसे प्राप्त की जाए? इसका उत्तर द्वितीय ग्रैन्यूलेशन लेना है। छोटे दाने वाले पेट्रोलियम कोक और सुई कोक जैसे बेस सामग्री का उपयोग करके, कोटिंग सामग्री और योजक जोड़कर, उच्च तापमान उत्तेजना की स्थिति में, सामग्री के अनुपात, तापमान वृद्धि वक्र और उत्तेजना गति को नियंत्रित करके, छोटे दाने वाले बेस सामग्री को दो बार ग्रैन्यूलेट किया जा सकता है, और बड़ा दाने आकार वाला उत्पाद प्राप्त किया जा सकता है। समान कण आकार के उत्पाद की तुलना में, द्वितीय ग्रैन्यूलेशन सामग्री के तरल बनाए रखने के प्रदर्शन को प्रभावी रूप से सुधार सकता है और सामग्री के संस्करण गुणांक (छोटे कणों और छोटे कणों के बीच अवसादीय छिद्र होते हैं) को घटा सकता है, लिथियम आयनों के प्रसार पथ को छोटा कर सकता है, दर प्रदर्शन में सुधार कर सकता है, लेकिन सामग्री के उच्च और निम्न तापमान प्रदर्शन और चक्र प्रदर्शन को भी सुधार सकता है।

अंतर: द्वितीय ग्रैन्यूलेशन प्रक्रिया में उच्च बाधाएँ होती हैं, कोटिंग सामग्री और योजकों के कई प्रकार होते हैं, और यह असमान कोटिंग या कोटिंग गिराने, या खराब कोटिंग प्रभाव आदि जैसी समस्याओं के प्रति संवेदनशील होती है। यह उच्च अंत कृत्रिम ग्रेफाइट के लिए एक महत्वपूर्ण प्रक्रिया है।

(3) ग्रेफिटिज़ेशन

ग्रेफिटाइजेशन यह थर्मोडायनामिक रूप से अस्थिर कार्बन परमाणुओं का सुव्यवस्थित परिवर्तन है जो अव्यवस्थित परत संरचना से ग्रेफाइट क्रिस्टल संरचना में थर्मल सक्रियण द्वारा होता है। इसलिए, ग्रेफिटिज़ेशन प्रक्रिया में उच्च तापमान हीट ट्रीटमेंट (HTT) का उपयोग किया जाता है ताकि परमाण्वीय पुनर्व्यवस्थापन और संरचनात्मक परिवर्तन के लिए ऊर्जा प्रदान की जा सके। रिफ्रेक्टरी कार्बन सामग्रियों के ग्रेफिटिज़ेशन के स्तर में सुधार करने के लिए, उत्प्रेरकों को भी जोड़ा जा सकता है।

बेहतर ग्रेफिटिज़ेशन प्रभाव प्राप्त करने के लिए, तीन पहलुओं पर ध्यान देना आवश्यक है:

1. भविष्ट सामग्रियों और रेज़िटेंस सामग्रियों को भट्टी में लोड करने के तरीके को समझें (क्षैतिज लोडिंग, ऊर्ध्वाधर लोडिंग, विस्थापन और मिश्रित लोडिंग आदि), और रेज़िटेंस सामग्रियों के विभिन्न प्रदर्शन के अनुसार सामग्रियों के बीच की दूरी को समायोजित कर सकें;

2. ग्रेफिटिज़ेशन भट्टी की क्षमता और उत्पाद विनिर्देश के अनुसार, ग्रेफिटिज़ेशन के प्रक्रिया में वृद्धि और गिरावट की दर को नियंत्रित करने के लिए विभिन्न पावर कर्व का उपयोग किया जाता है;

3. विशेष परिस्थितियों में, सामग्री में उत्प्रेरक जोड़ें, ग्रेफिटिज़ेशन के स्तर में सुधार करें, यानी, "उत्प्रेरक ग्रेफिटिज़ेशन"।

अंतर: विभिन्न गुणवत्ता वाले कृत्रिम ग्रेफाइट की विभिन्न तापीय और शीतलन दरें, धारण समय, उत्प्रेरक आदि होते हैं। यह अपेक्षित है कि उपयोग की जाने वाली ग्रेफिटिज़ेशन भट्टी के प्रकार भिन्न होते हैं, जिसका परिणाम प्रदर्शन और लागत में अपेक्षाकृत बड़े अंतर के रूप में होता है। ग्रेफिटिज़ेशन को प्राथमिक और अंतिम प्रक्रियाओं से अलग करने, विशेष रूप से ताप और शीतलन प्रक्रिया, को मूल रूप से प्रोग्राम किया गया है, लेकिन ग्रेफिटिज़ेशन का समय लंबा है और उपकरण निवेश अधिक है, इसलिए अधिक बाहरी प्रसंस्करण की आवश्यकता होती है, और प्रौद्योगिकी लीक के जोखिम नहीं होते हैं।

(4) कोटेड कार्बनाइजेशन

कोटेड कार्बनाइजेशन: कोटेड कार्बनाइजेशन ग्रेफाइट जैसी कार्बन सामग्री को "कोर" के रूप में उपयोग करता है, और इसके सतह पर एक समान अमोर्फस कार्बन सामग्री की परत को कोट करता है ताकि "कोर-शेल" संरचना के समान कण बन सके। सामान्यतः उपयोग की जाने वाली अमोर्फस कार्बन सामग्रियों के पूर्ववर्ती में फिनॉलिक रेजिन, पिच, और साइट्रिक एसिड जैसे कम तापमान пирोलिसिस कार्बन सामग्री शामिल होती हैं। अमोर्फस कार्बन सामग्रियों का इंटरलेयर स्पेसिंग ग्रेफाइट से अधिक होता है, जो लिथियम आयनों के डिफ्यूजन प्रदर्शन में सुधार कर सकता है। SEI फिल्म, पहले प्रभाव, चक्र जीवन आदि में सुधार।

अंतर: विभिन्न निर्माता विभिन्न पूर्ववर्ती और विभिन्न हीटिंग प्रक्रियाओं का चयन करते हैं, जिससे कोटिंग परत की मोटाई और समानता भी भिन्न होती है, इसलिए उत्पाद की लागत और प्रदर्शन भी भिन्न होंगे।

(5) छानना/डोपिंग

ग्रेफिटाइजेशन सामग्रियों को वैक्यूम द्वारा बॉल मिल में भेजा जाता है, और फिर भौतिक मिश्रण और बॉल मिलिंग की जाती है। इन्हें 270-मेेश अणु छाननी के साथ छाना जाता है, और जो सामग्री छाननी के नीचे होती है उसकी जांच, माप, पैकिंग और भंडारण किया जाता है। जो सामग्री छाननी पर होती है उसे और बॉल मिल किया जाता है ताकि कण आकार की आवश्यकताओं को पूरा किया जा सके और फिर छाना जाता है।

हमारे उत्पादों और समाधानों के बारे में अधिक जानने के लिए, कृपया नीचे दिया गया फ़ॉर्म भरें और हमारा कोई विशेषज्ञ शीघ्र ही आपसे संपर्क करेगा

शैंडोंग प्रांत में 3000 टीपीडी सोना फ्लोटेशन प्रोजेक्ट

सिचुआन में 2500 टीपीडी लिथियम अयस्क फ्लोटेशन

फैक्स: (+86) 021-60870195

पता:नं. 2555, झियू्पू रोड, पुडोंग, शंघाई

कॉपीराइट © 2023.प्रोमिनर (शंघाई) माइनिंग टेक्नोलॉजी कं, लिमिटेड।