Шпинель и лепидолит являются очень важными минералами, содержащими литий, и их очень легко восстанавливать

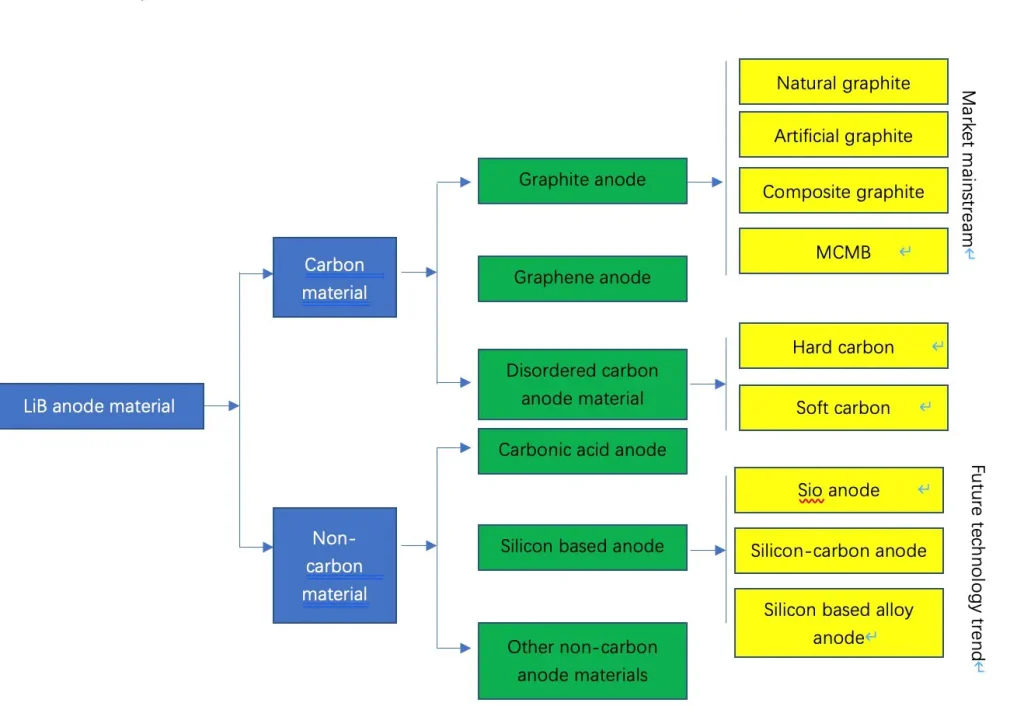

Анодные материалыв основном делятся на две категории: углеродные материалы и неуглеродные материалы. Углерод относится к углеродосодержащим системам, преимущественно включающим мезоуглеродные микросферы, искусственный графит, натуральный графит и твердый углерод. В настоящее время наиболее широко используемыми углеродными материалами являются анодные материалы на основе графита, среди которых искусственный графит и натуральный графит имеют масштабные промышленные применения. Неуглеродные материалы в основном включают кремнеземные материалы, оловянные материалы, литий-титанат и т. д. Среди них анодные материалы на основе кремния являются основными объектами исследования крупных производителей анодных материалов в настоящее время и являются одними из новых анодных материалов, которые с наибольшей вероятностью будут применены в широком масштабе в будущем.

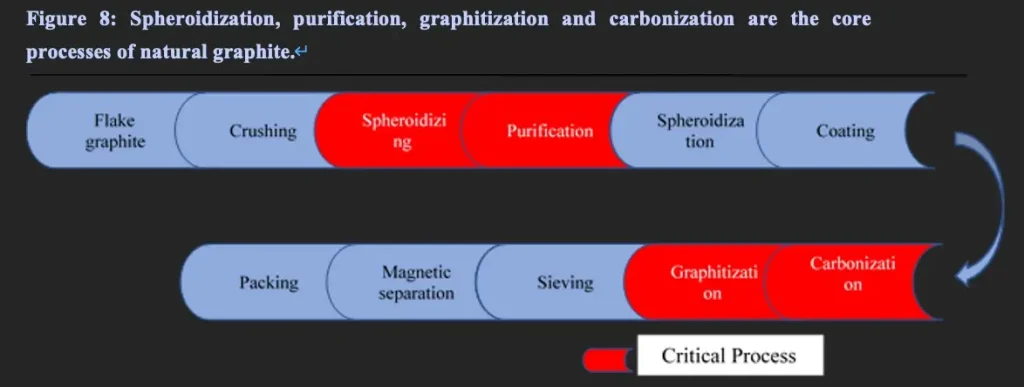

Обработка натурального графита

Анодный материал из натурального графита является натуральным флейковым графитом в качестве сырья, который после измельчения, сортировки, сферонаполнения, очистки, обработки поверхности и других процессов подготавливается из катодного материала.

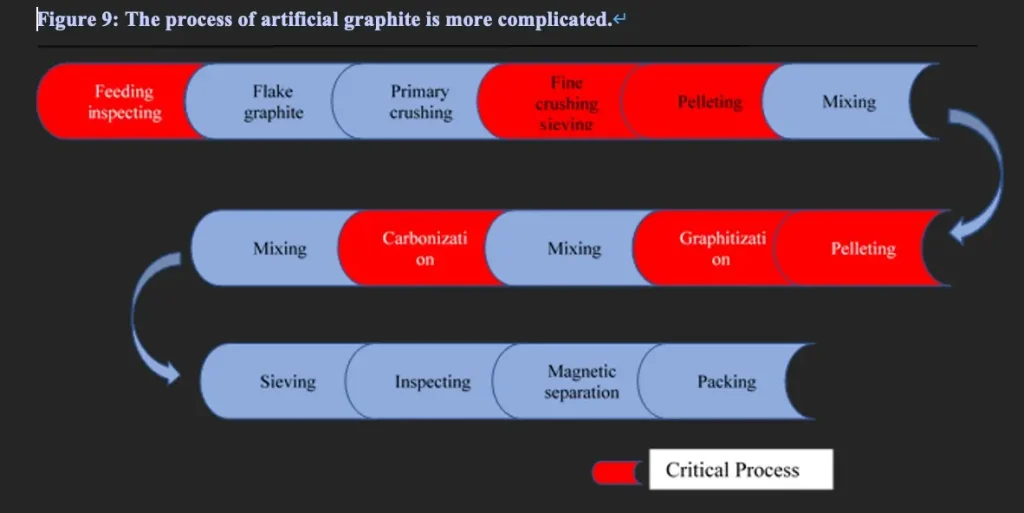

Процесс подготовки анодного материала из искусственного графита

Производственный процесс искусственного графита можно разделить на четыре этапа, более десяти мелких процедур; грануляция и графитизация являются ключевыми.

Производственный процесс анодного материала из искусственного графита может быть разделен на четыре этапа:

1) предварительная обработка

2) грануляция

3) графитизация

4) шаровая мельница и сортировка.

Среди четырех этапов дробление и сортировка достаточно просты, а грануляция и графитизация - это два звена, которые отражают технический порог и уровень производства анодной промышленности.

Что касается конкретного производственного процесса, то сначала одна или несколько из коксующихся и проводящих частиц, углеродных нанотрубок, черного углерода, ацетиленового черного углерода предварительно смешиваются, а затем смешанный материал и углерод подвергаются синтерованию и покрытию один раз, а подготовленные частицы графитизируются. Графитизированные материалы и смоляные материалы для вторичной обработки; Обработка поверхности с использованием растворителей, центрифугирования, осаждения и других методов для отделения твердых частиц от растворителя, а затем карбонизация, частицы 5-20 мкм, получение анодного материала с высоким уровнем углерода. В этом методе путем смешивания и изготовления частиц, частицы покрываются дважды, чтобы заполнить внутреннюю оболочку материала, так что внутренняя структура материала становится стабильной, что позволяет анодному углеродному материалу обладать преимуществами высокой скорости, высокой плотности, высокой удельной емкости и т. д.

(1) Предварительная обработка

Сырьевой графит (игольчатый кокс или нефтяной кокс) смешивается с связующим веществом для воздушного помола (дробления). В зависимости от различных продуктов сырьевые графиты и адгезив (графитизация) в разных пропорциях, соотношение смешивания 100 :(5~20), материал через вакуумные загрузочные машины попадает в бункер, а затем из бункера в потоковый мельницу для воздушного измельчения, измельчение сырья и вспомогательных материалов диаметром 5~10 мм до 5-10 мкм. После воздушного измельчения используется циклонический пылеулавливатель для сбора материалов с требуемым размером частиц, коэффициент сбора пыли составляет около 80%, отработанный газ фильтруется фильтром и выбрасывается, эффективность очистки от пыли превышает 99%. Материал фильтрующего элемента — фильтровальная ткань с порами менее 0,2 микрона, которая может перехватывать всю пыль размером выше 0,2 микрона. Система управления вентилятором находится в состоянии отрицательного давления.

Разница: препроцессорная мельница делится на механическую мельницу и струйную мельницу, в настоящее время основным является струйная мельница. Существует больше видов адгезивов, таких как нефтяной асфальт, угольный асфальт, фенольная смола или эпоксидная смола.

(2) Грануляция/Вторичная грануляция

Грануляция является ключевым этапом в обработке искусственного графита. Грануляция делится на процесс пиролиза и процесс шарового измельчения.

Процесс пиролиза: промежуточный материал 1 помещается в реакционный реактор и электрически нагревается согласно определенной температурной кривой в атмосфере инертного газа и под определенным давлением. Он перемешивается при 200-300 ℃ в течение 1-3 часов, а затем нагревается до 400-500℃ для получения материала с размером частиц 10-20 мм. Материал охлаждается и выгружается, а именно промежуточный материал

2. Разделение труда между шаровой мельницей и ситом: вакуумная подача, транспортировка промежуточного материала 2 в шаровую мельницу для механического шарового измельчения, измельчение материала размером 10~20 мм до размера частиц 6~10 микрон и просеивание для получения промежуточного материала.

3. Материал на сите транспортируется обратно в шаровую мельницу по вакуумной трубе для шарового измельчения.

Размер, распределение и морфология графитовых частиц влияют на многие свойства анодных материалов. В целом, чем меньше размер частиц, тем лучше характеристики скорости и циклическая жизнь, но первая эффективность и плотность уплотнения (влияет на объемную энергетическую плотность и удельную емкость) хуже и наоборот. Разумное распределение размеров частиц (смешение крупных частиц с мелкими частицами, последующий процесс) может улучшить удельную емкость отрицательного электрода. Морфология частиц также имеет большое влияние на характеристики скорости и низкотемпературные характеристики.

Вторичная грануляция: малые частицы имеют большую удельную поверхность, больше каналов и более короткие пути для миграции литиевых ионов, хорошую скорость, а крупные частицы обладают высокой плотностью уплотнения и большой емкостью. Как учесть преимущества крупных и мелких частиц и добиться одновременно высокой емкости и высокой скорости? Ответ заключается в проведении вторичной грануляции. С использованием базового материала, такого как мелкозернистый нефтяной кокс и игловидный кокс, добавляя покрытия и добавки, при условии высокой температуры и перемешивания, контролируя пропорции материала, температурную кривую и скорость перемешивания, мелкозернистый базовый материал может быть гранулирован дважды, что позволяет получить продукт с большим размером зерна. По сравнению с продуктом одинакового размера частиц, вторичная грануляция может эффективно улучшить удержание жидкости материала и уменьшить коэффициент расширения материала (между мелкими частицами образуются вогнутые отверстия), сократить путь диффузии литиевых ионов, улучшить характеристики скорости, а также улучшить высокую и низкую температуру и циклическую производительность материала.

Различия: Процесс вторичной грануляции имеет высокие барьеры, много типов покрытий и добавок и подвержен проблемам, таким как неравномерное покрытие или отслоение покрытия, плохой эффект покрытия и т.д. Это важный процесс для высококачественного искусственного графита.

(3) Графитизация

Графитизацияявляется упорядоченным преобразованием термодинамически нестабильных атомов углерода из хаотической слоистой структуры в кристаллическую структуру графита путем термической активации. Поэтому в процессе графитизации используется высокотемпературная термическая обработка (ВТТ) для обеспечения энергии для атомной перестройки и структурной трансформации. Для улучшения степени графитизации тугоплавких углеродных материалов можно также добавлять катализаторы.

Для достижения лучшего эффекта графитизации необходимо учесть три аспекта:

1. Овладеть методом загрузки резистивных материалов и материалов в корзину (горизонтальная загрузка, вертикальная загрузка, смещение и смешанная загрузка и т. д.) и возможность регулировать расстояние между материалами в зависимости от различных характеристик резистивных материалов;

2. В зависимости от различной мощности и спецификаций продуктов графитизационной печи, используется разная силовая кривая для контроля скорости повышения и понижения в процессе графитизации;

3, в специфических обстоятельствах в состав добавляется катализатор, чтобы увеличить степень графитизации, то есть «каталитическая графитизация».

Различия: Разные качественные характеристики искусственного графита имеют разные скорости нагрева и охлаждения, время удерживания, катализаторы и т. д. Ожидается, что используемые типы графитизационных печей различны, что приводит к относительно большим различиям в производительности и стоимости. Графитизация выделена из процессов переднего и заднего конца, особенно процесса нагрева и охлаждения, в основном программируется, но время графитизации долгое и инвестиции в оборудование большие, поэтому требуется больше внешних обработок, и нет риска утечки технологий.

(4) Покрытая Карбонизация

Покрытая карбонизация: Покрытая карбонизация использует углеродный материал, подобный графиту, в качестве «ядра», и покрывает его поверхность слоем однородного аморфного углеродного материала, чтобы сформировать частицы, похожие на структуру «ядро-оболочка». Предшественники часто используемых аморфных углеродных материалов включают углеродные материалы, полученные при низкотемпературной пиролизе, такие как фенольная смола, смола и лимонная кислота. Межслойное расстояние аморфных углеродных материалов больше, чем у графита, что может улучшить диффузионные характеристики литиевых ионов в них. Пленка SEI, улучшает первый эффект, срок службы цикла и т. д.

Различия: Разные производители выбирают разные предшественники и разные процедуры нагрева, поэтому толщина и однородность слоя покрытия также различны, что в свою очередь влияет на стоимость и качество продукта.

(5) Отбор/Дооптимизация

Графитизированные материалы транспортируются в шаровую мельницу с помощью вакуума, затем проходят физическое смешивание и шаровую дробление. Они просеиваются через молекулярное сито с ячейками 270, а материал под ситом проверяется, измеряется, упаковывается и хранится. Материал на сите далее подвергается дроблению в шаровой мельнице, чтобы соответствовать требованиям к размеру частиц, а затем просеивается.

Чтобы узнать больше о наших продуктах и решениях, пожалуйста, заполните форму ниже, и один из наших специалистов свяжется с вами в ближайшее время

3000 ТПД проект флотации золота в провинции Шаньдун

2500 ТПД флотации литиевой руды в Сычуани

Факс: (+86) 021-60870195

Адрес:Пр. Сиупу, д. 2555, Пудун, Шанхай

Авторское право © 2023.Prominer (Шанхай) Mining Technology Co., Ltd.