Сподумень, лепидолит нь литий агуулсан эрдэсүүд бөгөөд тэдгээрийг сэргээхэд маш хялбар байдаг

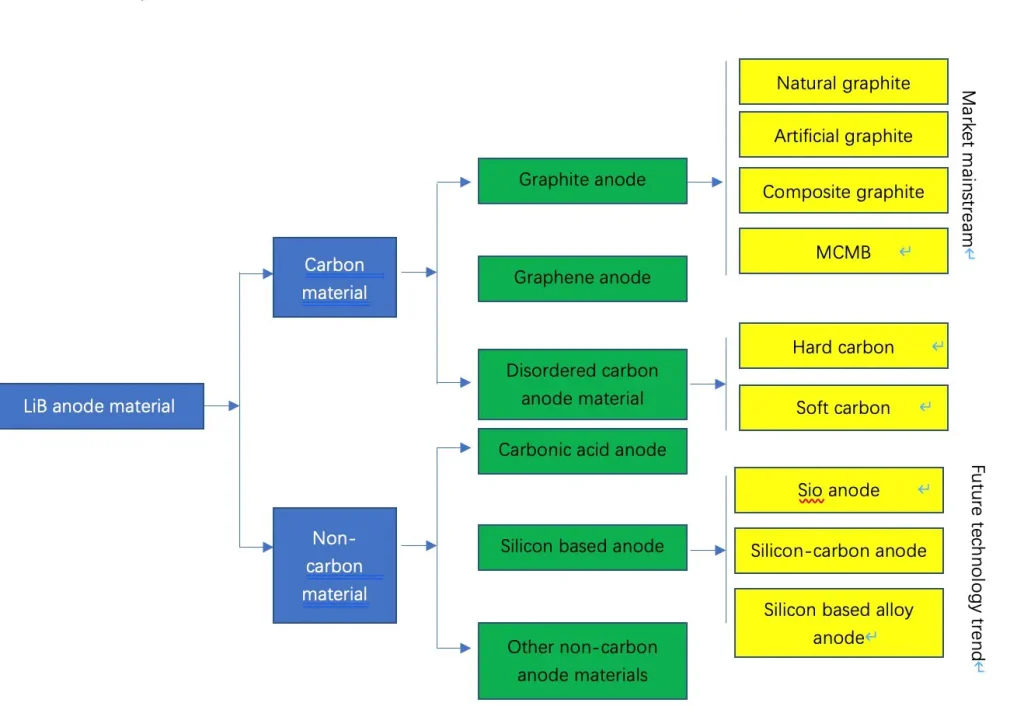

Аноди материалууд ньгол төлөв хоёр ангид хуваагддаг: нүүрстөрөгчийн материалууд болон бусад материалууд. Нүүрс нь нүүрстөрөгчийн үндсэн системийг хэлнэ, голлон месокарбоны микро бөмбөлгүүд, хиймэл графит, байгалийн графит, хатуу нүүрстөрөгч зэрэг орно. Одоогоор хамгийн өргөн хэрэглэгддэг нүүрстөрөгчийн материалууд нь графит аноди материалууд, түүний дотор хиймэл графит, байгалийн графит нь үйлдвэрийн масштабтай хэрэглээнд ашиглагдаж байна. Бусад материалууд нь хүнс, хөнгөнцагаан, литийн титаны, гэх мэт. Тэдгээр дотроос силикат суурь аноди материалууд нь одоогоор үндсэн аноди материал үйлдвэрлэгчдийн судлах төвийн хүчтэй объект бөгөөд ирээдүйд өргөн хүрээнд хэрэгжих боломжтой шинэ аноди материалуудын нэг юм.

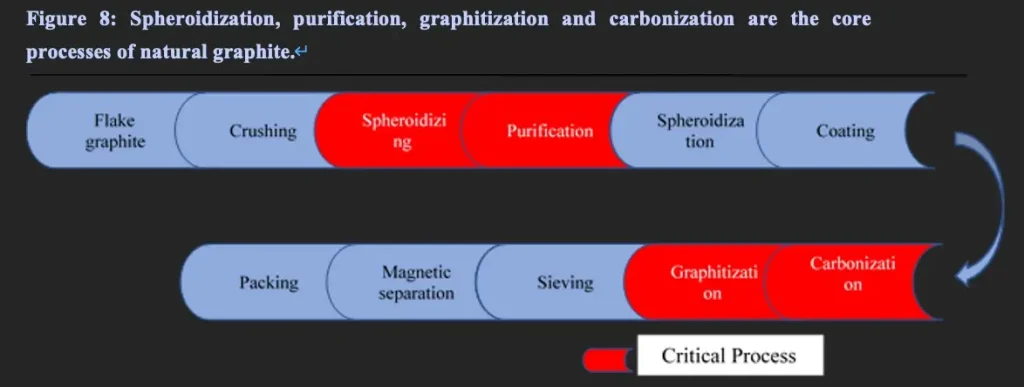

Байгалийн графитыг боловсруулах

Байгалийн графит аноди материал нь байгалийн хуудас графитийг түүхий эд болгон ашиглан бэлтгэгдсэн бөгөөднунтаглах, ангилах, сфероидизаци, цэвэршүүлэх, гадаргуугийн боловсруулалт болон бусад процессуудыг түүний катод материалын байрлалд бэлтгэнэ.

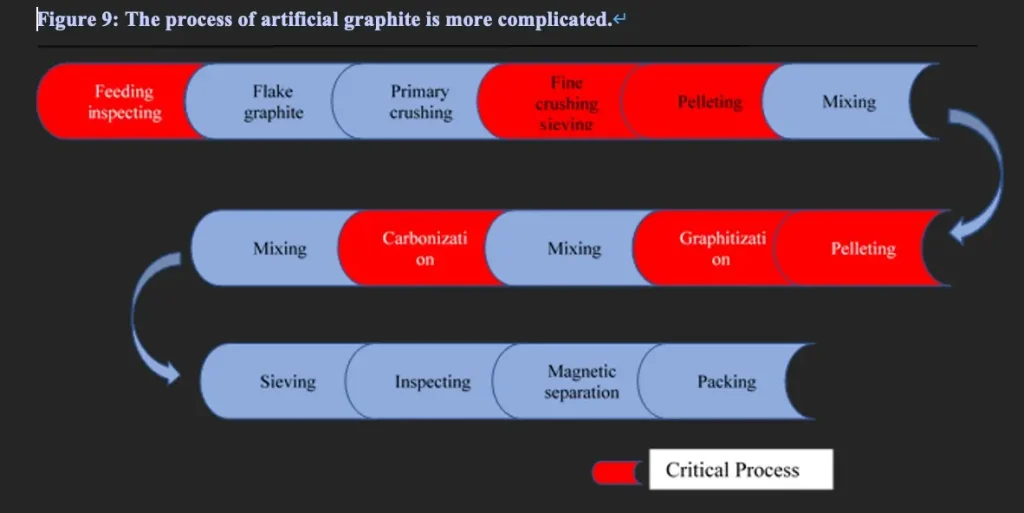

Хиймэл графит аноди материалаас бэлтгэх процесс

Хиймэл графит үйлдвэрлэлийн процесс нь дөрвөн шат, арван давхар хувьсагчтай, грануляци болон графитжуулалт гол чухал юм.

Хиймэл графит аноди материалын үйлдвэрлэлийн процесс нь дөрвөн шатанд хуваагддаг:

1) предварийн эмчилгээ

2) грануляци

3) графитжуулалт

4) бөмбөгөөр тээрэмдэх ба шүүх.

Дөрвөн шатны дотроос бутлалт, шүүх нь харьцангуй энгийн бөгөөд грануляци болон графитжуулалт нь аноди үйлдвэрийн техникийн хязгаар, үйлдвэрлэлийн төвшинг харуулдаг хоёр холбоос юм.

Тодорхой үйлдвэрлэлийн процессод, эхэндээ кокс болон дамжуулах хэсгүүдийн аль нэг буюу олон, нүүрсний нанотуб, нүүрсний хар, ацетилен харыг урьдчилан хольж, дараа нь хольсон материал болон нүүрсийг нэг удаа шатаан бүрхдэг, бэлтгэсэн хэсгүүдийг графитжуулдаг. Графитжсан материал болон хоёрдогч бүрхэлтэнд зориулсан резин материал; шингэнээс шахмал хэсгүүдийг тусгаарлахын тулд уусгагч, төвөөс зугтах, тунадасжилт болон бусад аргуудын тусламжтайгаар гадаргууг боловсруулж, дараа нь нүүрсжуулалт хийж, 5-20 мкм хэмжээтэй хэсгүүдийг гаргаж, өндөр хурдны нүүрсний анод материалтай болдог. Энэ аргаар, хэсгүүдийг хольж, үйлдвэрлэснээр, хэсгүүдийг хоёр удаа бүрхэж, материалыг дотоод бүрхүүлээр дүүргэж, материалаас дотоод бүтэц тогтвортой болдог, ингэснээр нүүрсний анод материал өндөр хурдны гүйцэтгэл, өндөр даралтын нягтруулагч, өндөр онцлогод бүрэн дүүрсэн хэвээр байх давуу талтай болдог.

(1) Урьдчилан боловсруулалт

Графитийн түүхий эд (загалмай кокс эсвэл нефтийн кокс) нь агаарын тээрэмд (бутлах) зориулж биндэрийн хамт холигддог. Төрөл бүрийн бүтээгдэхүүнд үндэслэн графитийн түүхий эд болон клеер (графитжуулалт) нь өөр өөр хувь хэмжээний дагуу хослуулан 100 :(5~20) харьцаагаар хольж, түүхий эдийг вакуум тэжээлийн машины тусламжтайгаар ховдорт оруулдаг. Дараа нь ховдроор агаарын тээрэмд оруулж, 5~10 мм диаметртэй түүхий эд болон туслах материалыг 5-10 микрон хүртэл нунтаглах. Агаарын нунтаглахын дараа пульсатор тоос цуглуулагчийг ашиглан шаардлагатай ширхэгийн хэмжээтэй материалыг цуглуулдаг. Тоос цуглуулах хэмжээ ойролцоогоор 80% байдаг бөгөөд хорт утааг шүүлтүүрийн цөмөөр шүүж, гаргадаг. Тоос арилгагчийн үр ашиг 99%-иас дээш байдаг. Шүүлтүүрийн элемент нь 0.2 микроноос бага нүхтэй шүүлтүүрийн даавуунаас бүрддэг бөгөөд 0.2 микрон гарсан бүх тоосыг шүүрч авна. Сэнсний удирдлагын систем нь сөрөг даралтын төлөв байдалд байдаг.

Ялгаа: Урьдчилан боловсруулалтын тээрэм нь механик тээрэм ба жигнэлийг тээрэмд хуваагддаг бөгөөд одоогийн урсгал нь жигнэлийг тээрэм юм. Клеерийн хэмжээ нь нефтийн асфальт, нүүрсний асфальт, фенолийн резин эсвэл эпоксидын резин зэрэг олон төрөл байдаг.

(2) Грануляци/Давтан грануляци

Грануляци нь гар хийцийн графитийг боловсруулахад гол үе шат юм. Грануляци нь пиролизын процесс ба бөмбөлөг тээрэмдэх процессоор хуваагддаг.

Пиролизын процесс: Дунд зэргийн материал 1-ийг урреакцийн реакторт байрлуулж, тодорхой температурын муруйн дагуу инерт хийн орчинд болон тодорхой даралтын дор цах electrically халаадаг. 200-300 ℃-д 1-3 цаг хольж, 400-500℃-д хүргэснээр 10-20 мм хэмжээтэй материалыг олж авдаг. Материалыг хөргөж, гаргаж авдаг, үүний дараа дунд зэргийн материал

2. Бөмбөлөг тээрэм, шигшүүрийн ажлын хуваарилалт: вакуум тэжээл, дунд зэргийн материал 2-г механик бөмбөлөг нунтаглахын тулд бөмбөлөг тээрэм рүү дамжуулдаг, 10~20 мм материалыг 6~10 микрон хэмжээтэй материалыг нунтаглах, мөн шигшин гаргаж авсан дунд зэргийн материал

3. Шигшүүр дээр байгаа материалыг бөмбөлөг нунтаглахын тулд вакуум хоолойгоор бөмбөлөг тээрэм рүү буцаан тээвэрлэдэг.

Графитийн ширхэгийн хэмжээ, тархалт, хэлбэр нь анодын материалын олон шинж чанарт нөлөөлдөг. Ерөнхийдөө, ширхэгийн хэмжээ бага байх тусам, хурдны гүйцэтгэл ба эргэлтийн амьдрал илүү сайн байдаг, гэхдээ анхны үр ашиг болон шахалтын нягтрал (хэмжээний эрчим хүчний нягтрал, тодорхой хүчин чадалд нөлөөлдөг) муу байдаг, мөн эсрэгээр. Ухаалаг ширхэгийн хэмжээний тархалт (том ширхэгийг жижиг ширхэгтэй хослуулах, дараа менежмент) нь сөрөг электродын тодорхой хүчин чадлыг сайжруулах боломжтой. Ширхэгийн хэлбэр нь хурд, бага температурын гүйцэтгэлд ихээхэн нөлөөлдөг.

Давтан грануляци: Бага ширхэг нь томоохон хэмжээтэй тусгаарласан гадаргуугийн талбайтай, литийн ионы нүүдэлд илүү их суваг, богино замтай, хурдны сайн гүйцэтгэлтэй, их хэмжээний ширхэг нь өндөр шахалтын нягтрал ба их хүчин чадалтай байдаг. Том болон жижиг ширхэгийн давуу талыг хоёуланг нь хэрхэн авч үзэж, нэгэн зэрэг өндөр хүчин чадал, хурдтай байж болох вэ? Хариулт нь давтан грануляци хийх явдал юм. Жижиг үр тариа нефтийн кокс ба загалмай кокс гэх мэт суурь материалуудыг ашиглан, бүрхүүл материалууд болон нэмэлт бодисуудыг нэмснээр, өндөр температурын холиод, материалын хувь хэмжээ, температурын өсөлтийн муруй болон холих хурдыг хянаж, жижиг үр тарианы суурь материалаа хоёр удаа грануляци хийх боломжтой бөгөөд том ширхэгтэй бүтээгдэхүүнийг олж авах боломжтой. Нэг төрлийн ширхэгийн хэмжээтэй бүтээгдэхүүнтэй харьцуулахад давтан грануляци нь материалын шингэн барих гүйцэтгэлийг үр дүнтэй сайжруулж, материалын өргөжилтийн коэффициентыг бууруулж (жижиг ширхэгүүдийн дунд хонхор д holesгүүд бий), литийн ионы тархаалтыг богиносгож, хурдны гүйцэтгэл сайжруулах боломжтой, мөн материалын өндөр ба бага температур, эргэлтийн гүйцэтгэлээ ч сайжруулж чадна.

Ялгаатай байдлууд: Хоёрдогч грануляци процесс нь өндөр саадтай, олон төрлийн бүрэх материал, нэмэлт зүйлүүдтэй бөгөөд тэгш бус бүрэх эсвэл бүрэх унаж, муу бүрэх үр нөлөө зэрэг асуудалд өртөмтгий байдаг. Энэ нь өндөр зэрэглэлийн хиймэл графитийн чухал процесс юм.

(3) Графитжих

Графитжуулах нь термодинамик хувьд тогтворгүй нүүрстөрөгчийн атомуудыг сэргээх замаар хаотик давхаргыг графитийн кристалл бүтэц рүү хүчилтөрөгчийн идэвхжүүлэлтээр шилжүүлэхийг хэлдэг. Тиймээс графитжих процессод өндөр температурын дулаан боловсруулалт (HTT) ашиглаж, атомын хэсгүүдийг өөрчлөх болон бүтцийг өөрчлөхөд эрчим хүчийг хангадаг. Нүүрстөрөгчийн материалын графитжих хэмжээг сайжруулахын тулд катализатор нэмэх боломжтой.

Графитжих үр нөлөөг сайжруулахын тулд гурван зүйл хийх шаардлагатай:

1. Жигд ачаалалд тэсвэртэй материалууд болон бусад материалыг зууханд оруулах аргыг эзэмшиж, материалаас материалын ялгаатай гүйцэтгэлд үндэслэн материалын хоорондох зайг тохируулах;

2. Графитжих зуухны ялгаатай хүчин чадал болон бүтээгдэхүүний техникийн үзүүлэлтүүдийн дагуу, графитжих явцад өсөлт ба бууралтын хурдыг хянахын тулд өөр өөр хүчдэлтэй дүрсийг ашигла;

3. Тодорхой нөхцөлд катализатор нэмэлт нэмэлтээр графитжих хэмжээг сайжруулах, үүнээс үзвэл "каталитик графитжих" гэх.

Ялгаатай байдлууд: Хиймэл графитийн ялгаатай чанарууд нь янз бүрийн дулаан, хөргөх хурд, барих хугацаа, катализатор зэрэгтэй байдаг. Графитжих зуухан төрөл нь ялгаатай байх бөгөөд энэ нь гүйцэтгэл, зардлын хувьд харьцангуй том ялгааг бий болгодог. Графитжих нь өмнөх болон дараах процессуудын аль алинаас тусгаарлагдсан бөгөөд ялангуяа дулаан боловсруулалт, хөргөх процесс нь үндсэндээ программчилсан байдаг, гэхдээ графитжих хугацаа удаан, тоног төхөөрөмжийн хөрөнгө оруулалт их тул илүү их гадаад ажиллуулах шаардлагатай бөгөөд технологийн алдагдлын эрсдэлгүй.

(4) Бүрсэн нүүрстөрөгчжих

Бүрсэн нүүрстөрөгчжих: Бүрсэн нүүрстөрөгчжих нь графит шиг нүүрстөрөгчийн материалыг "цөм" гэж ашиглаж, гадаргуу дээр нь жигд аморф нүүрстөрөгчийн материалыг бүрж, "цөм-хаалт" бүтэцтэй адилхан бөөгнөрлийг үүсгэдэг. Ерөнхийдөө ихэнх аморф нүүрстөрөгчийн материалын урьдчилсан бүтэц нь фенолик резин, pitch, лимон хүчил зэрэг бага температурын пиролизийн нүүрстөрөгчийн материалуудыг агуулдаг. Аморф нүүрстөрөгчийн материалын давхаргын зай нь графитынхтай харьцуулахад том бөгөөд энэ нь литийн ионуудын тархалтыг сайжруулахад тусалдаг. SEI хальс, анхны үр нөлөө, цикл амьдрал зэргийг сайжруулдаг.

Ялгаатай байдлууд: Ялгаатай үйлдвэрлэгчид нь ялгаатай урьдчилсан бүтэц, дулаан боловсруулалтын аргыг сонгон, бүрэх давхрагийн үйлдвэрлэл, жигд байдлыг ч ялгаатай байлгадаг тул бүтээгдэхүүний зардал болон гүйцэтгэл нь ялгаатай байх болно.

(5) Шүүлтүүр/Допинг

Графитжуулсан материалуудыг вакуумд бөмбөлгөт тээрэм рүү тээвэрлэгдээд, физикийн холимог болон бөмбөлгөт тээрэмдэх процессийн үндсэндээ явагддаг. Тэд 270 мэргэшлийн молекул шүүлтүүрээр шижигдэж, шүүлтүүрийн доорх материалыг шалгаж, хэмжиж, савлаж, хадгална. Шүүлтүүрийн дээрх материалыг илүү цаашид бөмбөлгөө тээрэмдүүлэх бөгөөд ширхэгийн хэмжээний шаардлагыг хангаж, дараа нь дахин шүүх үйл явц үргэлжилнэ.

Бидний бүтээгдэхүүн болон шийдлүүдийн талаар илүү их мэдээлэл авахын тулд доорх формыг бөглөнө үү, бидний мэргэжилтнүүд танд удахгүй холбогдох болно

Шандонг мужид 3000 TPD алтны флотацийн төсөл

Факс: (+86) 021-60870195

Хаяг:No.2555, Xiupu зам, Pudong, Шанхай

Зохиогчийн эрх © 2023.Промайнер (Шанхай) Уул уурхайн технологи ХХК.