El espodumeno y la lepidolita son minerales muy importantes que contienen litio y son muy fáciles de recuperar

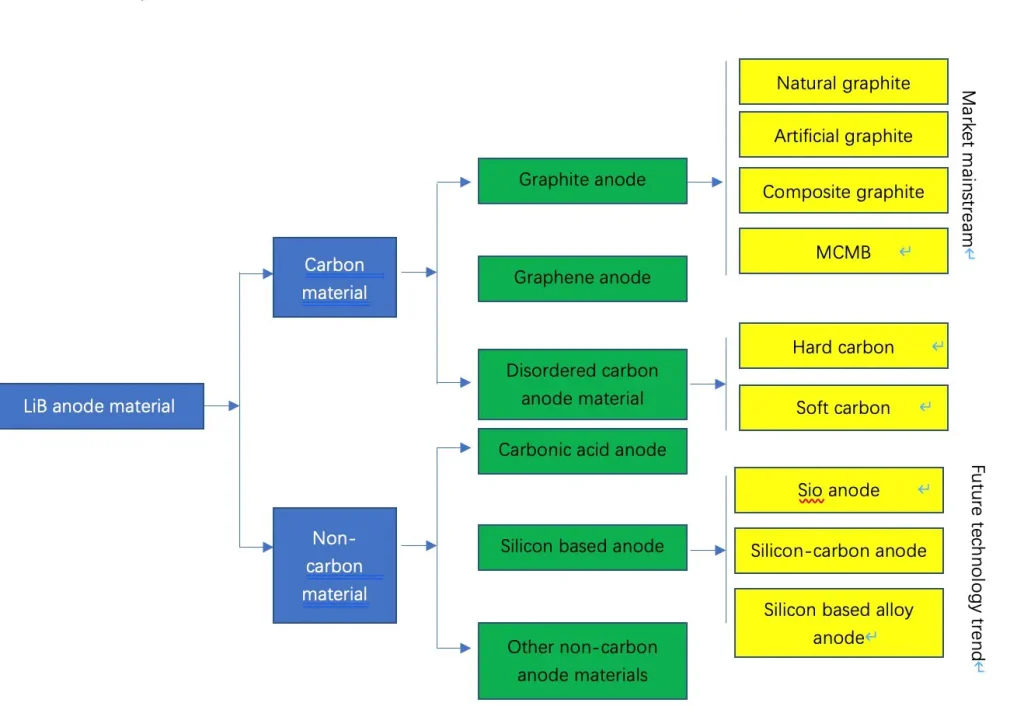

Los materiales del ánodo se dividen principalmente en dos categorías: materiales de carbono y materiales no basados en carbono. El carbono se refiere a sistemas basados en carbono, que incluyen principalmente microsferas de mesocarbono, grafito artificial, grafito natural y carbono duro. En la actualidad, los materiales de carbono más utilizados son los materiales de ánodo de grafito, entre los cuales el grafito artificial y el grafito natural tienen aplicaciones industriales a gran escala. Los materiales no basados en carbono incluyen principalmente materiales a base de silicio, materiales a base de estaño, titanato de litio, etc. Entre ellos, los materiales del ánodo a base de silicio son los principales objetos de investigación de los principales fabricantes de materiales del ánodo en la actualidad, y son uno de los nuevos materiales del ánodo que más probabilidades tienen de ser aplicados a gran escala en el futuro.

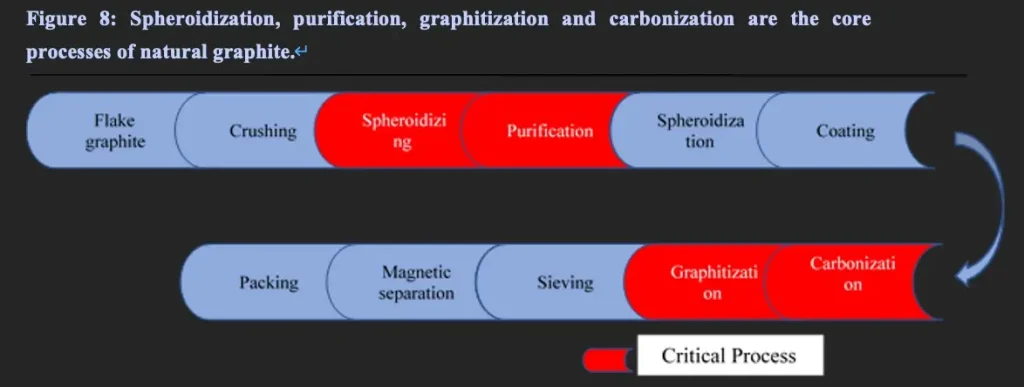

Procesamiento de Grafito Natural

El material del ánodo de grafito natural es grafito en escamas natural como materia prima, después de molienda, clasificación, esferoidización, purificación, tratamiento superficial y otros procesos, se prepara a partir del material del cátodo.

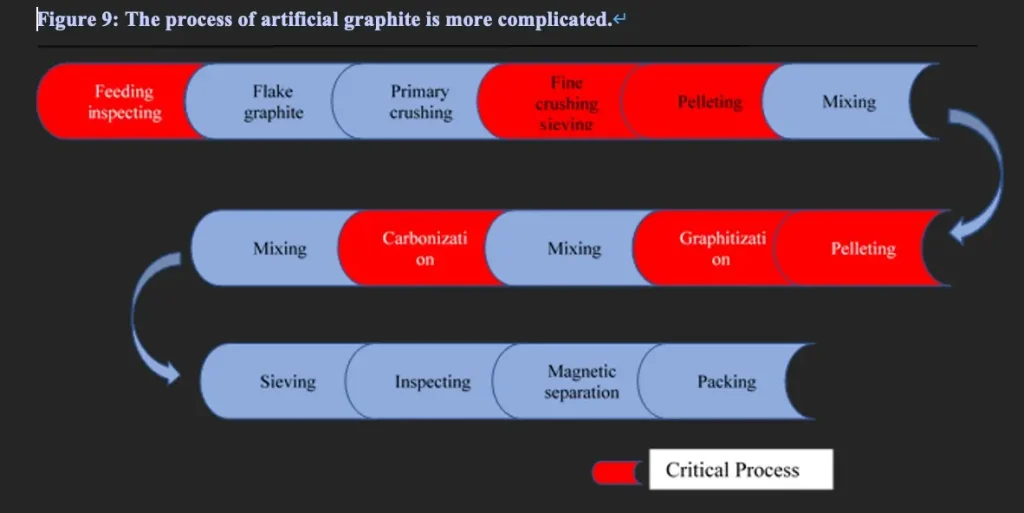

Proceso de Preparación del Material del Ánodo de Grafito Artificial

El proceso de fabricación de grafito artificial se puede dividir en cuatro pasos, más de diez pequeños procedimientos, la granulación y la grafitización son la clave.

El proceso de producción del material del ánodo de grafito artificial se puede dividir en cuatro pasos:

1) pretratamiento

2) granulación

3) grafitización

4) molienda y clasificación.

Entre los cuatro pasos, la trituración y clasificación son relativamente simples, y la granulación y grafitización son los dos enlaces que reflejan el umbral técnico y el nivel de producción de la industria del ánodo.

Específico para el proceso de producción, primero, uno o más de los siguientes: coque y partículas conductoras, nanotubos de carbono, negro de humo, negro de acetileno se premezclan, y luego el material mezclado y el carbono se sinterizan y recubren una vez, y las partículas preparadas se grafitizan. Materiales grafitizados y materiales de resina para recubrimiento secundario; tratamiento superficial con solvente, centrifugación, precipitación y otros métodos para separar las partículas sólidas del solvente, y luego carbonización, partículas de 5-20 µm, para obtener un material de ánodo de carbono de alta tasa. En este método, mediante la mezcla y fabricación de partículas, las partículas se recubren dos veces para llenar la capa interna del material, de modo que la estructura interna del material es estable, de modo que el material de ánodo de carbono tiene las ventajas de alto rendimiento de tasa, compactación de alta presión, alta capacidad específica, etc.

(1) Preprocesamiento

La materia prima de grafito (coque de aguja o coque de petróleo) se mezcla con un aglutinante para la molienda por aire (trituración). De acuerdo con los diferentes productos, las materias primas de grafito y el adhesivo (grafitización) se combinan en proporciones diferentes, la relación de mezcla es 100 :(5~20), el material pasa a través de la máquina de alimentación al vacío hacia el embudo, y luego del embudo a la molienda por aire en el molino de flujo de aire para moler, reduciendo materias primas y auxiliares de 5~10 mm de diámetro a 5-10 micrones. Después de la molienda por aire, se utiliza un ciclón separador de polvo para recolectar los materiales de tamaño de partícula requerido, la tasa de recolección de polvo es aproximadamente del 80%, los gases residuales son filtrados por el filtro de núcleo y expulsados, la eficiencia de eliminación de polvo es superior al 99%. El material del elemento filtrante es una tela filtrante con poros de menos de 0.2 micrones, que puede interceptar todo el polvo superior a 0.2 micrones. El sistema de control del ventilador está en estado de presión negativa.

Diferencia: El molino de pretreatment se divide en molino mecánico y molino jet, actualmente el principal es el molino jet. Hay más tipos de adhesivos, como el asfalto de petróleo, el asfalto de carbón, la resina fenólica o la resina epóxica.

(2) Granulación/Granulación Secundaria

Granulación es un paso clave en el procesamiento de grafito artificial. La granulación se divide en proceso de pirólisis y proceso de molienda en bola.

Proceso de Pirólisis: el material intermedio 1 se introduce en el reactor de reacción y se calienta eléctricamente de acuerdo con una cierta curva de temperatura en atmósfera de gas inerte y bajo cierta presión. Se agita a 200-300 ℃ durante 1-3h y luego se calienta a 400-500℃ para obtener el material con un tamaño de partícula de 10-20mm. El material se enfría y se descarga, es decir, el material intermedio

2. División del trabajo del molino de bolas y tamiz: alimentación al vacío, transporte del material intermedio 2 al molino de bolas para molienda mecánica en bolas, molturación de material de 10~20mm en material de tamaño de partícula de 6~10 micrones y tamizado para obtener el material intermedio

3. El material en el tamiz se transporta de regreso al molino de bolas mediante tubería de vacío para ser molido.

El tamaño, la distribución y la morfología de las partículas de grafito afectan muchas propiedades de los materiales de ánodo. En general, cuanto más pequeño sea el tamaño de partícula, mejor será el rendimiento a tasa y la vida de ciclo, pero la primera eficiencia y la densidad de compactación (que afectan a la densidad de energía volumétrica y a la capacidad específica) son peores, y viceversa. Una distribución de tamaño de partícula razonable (mezclando partículas grandes con pequeñas, proceso posterior) puede mejorar la capacidad específica del electrodo negativo. La morfología de las partículas también tiene una gran influencia en el rendimiento a tasa y a baja temperatura.

Granulación Secundaria: las partículas pequeñas tienen una gran área de superficie específica, más canales y caminos más cortos para la migración de iones de litio, buen rendimiento a tasa, y las partículas grandes tienen alta densidad de compactación y gran capacidad. ¿Cómo se pueden tener en cuenta las ventajas de las partículas grandes y pequeñas y alcanzar alta capacidad y alta tasa al mismo tiempo? La respuesta es realizar una granulación secundaria. Utilizando un material base como coque de petróleo de grano pequeño y coque de aguja, añadiendo materiales de recubrimiento y aditivos, bajo condiciones de agitación a alta temperatura, controlando la proporción del material, la curva de aumento de temperatura y la velocidad de agitación, se puede granular el material base de grano pequeño dos veces, y se puede obtener el producto con un tamaño de grano más grande. Comparado con el producto de igual tamaño de partícula, la granulación secundaria puede mejorar efectivamente el rendimiento de retención de líquidos del material y reducir el coeficiente de expansión del material (hay agujeros cóncavos entre las partículas pequeñas), acortar el camino de difusión de los iones de litio, mejorar el rendimiento a tasa, pero también mejorar el rendimiento a altas y bajas temperaturas y el rendimiento de ciclaje del material.

Diferencias: El proceso de granulación secundaria tiene altas barreras, muchos tipos de materiales de recubrimiento y aditivos, y es propenso a problemas como recubrimiento desigual o desprendimiento del recubrimiento, o mal efecto de recubrimiento, etc. Es un proceso importante para el grafito artificial de alta gama.

(3) La grafitización

Grafitización es la transformación ordenada de átomos de carbono termodinámicamente inestables de una estructura de capas caótica a una estructura cristalina de grafito mediante activación térmica. Por lo tanto, se utiliza un tratamiento térmico de alta temperatura (HTT) en el proceso de grafitización para proporcionar energía para el rearrangement atómico y la transformación estructural. Para mejorar el grado de grafitización de los materiales de carbono refractarios, también se pueden añadir catalizadores.

Para obtener un mejor efecto de grafitización, se deben realizar tres aspectos:

1. Dominar el método de carga de materiales resistivos y otros materiales en el horno (carga horizontal, carga vertical, deslocalización y carga mixta, etc.), y poder ajustar la distancia entre los materiales según las diferentes características de los materiales resistivos;

2. según la capacidad y las especificaciones del producto del horno de grafitización, se utiliza una curva de potencia diferente para controlar la tasa de subida y bajada en el proceso de grafitización;

3. en circunstancias específicas, en la mezcla se debe añadir un catalizador para mejorar el grado de grafitización, es decir, "grafitización catalítica".

Diferencias: Los diferentes calidades de grafito artificial tienen diferentes tasas de calentamiento y enfriamiento, tiempos de mantenimiento, catalizadores, etc. Se espera que los tipos de hornos de grafitización utilizados sean diferentes, lo que resulta en diferencias relativamente grandes en rendimiento y costo. La grafitización separada de los procesos de front-end y back-end, especialmente el proceso de calentamiento y enfriamiento, está básicamente programada, pero el tiempo de grafitización es largo y la inversión en equipos es grande, por lo que se requiere más procesamiento externalizado, y no hay riesgo de fuga de tecnología.

(4) Carbonización revestida

Carbonización revestida: La carbonización revestida utiliza un material de carbono similar al grafito como "núcleo", y recubre una capa de material de carbono amorfo uniforme en su superficie para formar partículas similares a una estructura de "núcleo-cáscara". Los precursores de los materiales de carbono amorfo comúnmente utilizados incluyen materiales de carbono de pirólisis a baja temperatura, como resina fenólica, alquitran y ácido cítrico. El espaciado interlaminar de los materiales de carbono amorfo es mayor que el del grafito, lo que puede mejorar el rendimiento de difusión de los iones de litio en él. Película SEI, mejorar el primer efecto, ciclo de vida, etc.

Diferencias: Los diferentes fabricantes eligen diferentes precursores y diferentes procedimientos de calentamiento, de modo que el grosor y la uniformidad de la capa de recubrimiento también son diferentes, por lo que el costo y rendimiento del producto también variará.

(5) Selección/Dopaje

Los materiales grafitados son transportados al molino de bolas por vacío, y luego son sometidos a mezcla física y molienda en bolas. Se tamizan con un tamiz molecular de 270 mallas, y el material bajo el tamiz se inspecciona, mide, envasa y almacena. El material en el tamiz se muele aún más en bolas para cumplir con los requisitos de tamaño de partícula y luego se tamiza.

Para obtener más información sobre nuestros productos y soluciones, complete el formulario a continuación y uno de nuestros expertos se pondrá en contacto con usted pronto

Proyecto de Flotación de Oro de 3000 TPD en la Provincia de Shandong

Flotación de Minerales de Litio de 2500 TPD en Sichuan

Fax: (+86) 021-60870195

Dirección:No.2555, Xiupu Road, Pudong, Shanghái

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.