Spodumen und Lepidolith sind sehr wichtige lithiumhaltige Mineralien und sie sind sehr leicht zurückzugewinnen.

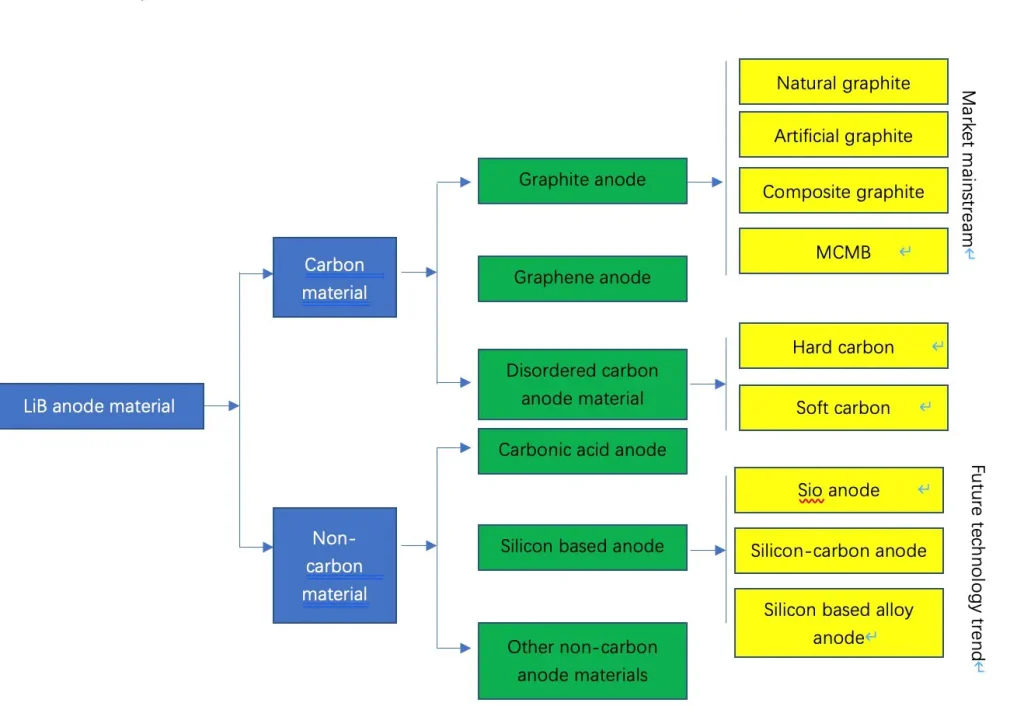

Anodenmaterialiensind hauptsächlich in zwei Kategorien unterteilt: Kohlenstoffmaterialien und Nicht-Kohlenstoffmaterialien. Kohlenstoff bezieht sich auf kohlenstoffbasierte Systeme, hauptsächlich bestehend aus Mesokohlenstoff-Mikrosphären, künstlichem Graphit, natürlichem Graphit und hartem Kohlenstoff. Derzeit sind die am häufigsten verwendeten Kohlenstoffmaterialien Graphitanodenmaterialien, von denen künstlicher Graphit und natürlicher Graphit großflächige industrielle Anwendungen haben. Nicht-Kohlenstoffmaterialien umfassen hauptsächlich silikonbasierte Materialien, zinnbasierte Materialien, Lithiumtitanat usw. Unter ihnen sind silikonbasierte Anodenmaterialien die Hauptforschungsobjekte bedeutender Hersteller von Anodenmaterialien und gehören zu den neuen Anodenmaterialien, die in Zukunft am wahrscheinlichsten großflächig angewendet werden.

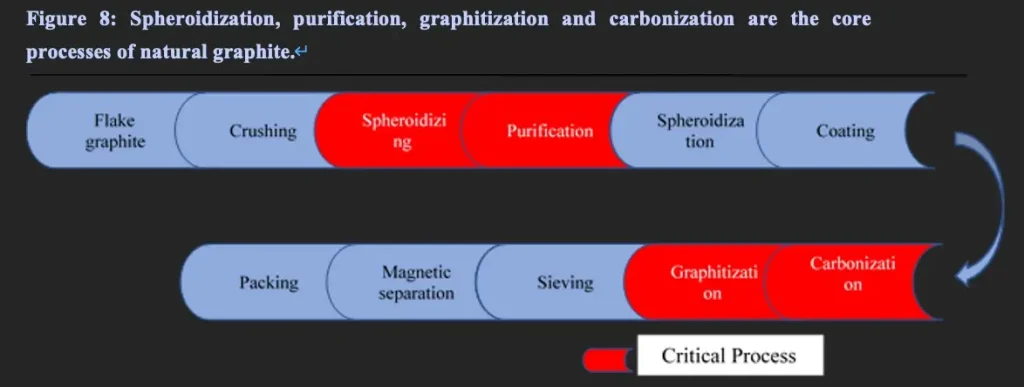

Verarbeitung von natürlichem Graphit

Natürliche Graphitanodenmaterialien sind natürliche Flake-Graphite als Rohmaterial, die nachMahlen, Klassifizierung, Spheroidisierung,Reinigung, Oberflächenbehandlung und anderen Prozessen aus dem Kathodenmaterial hergestellt werden.

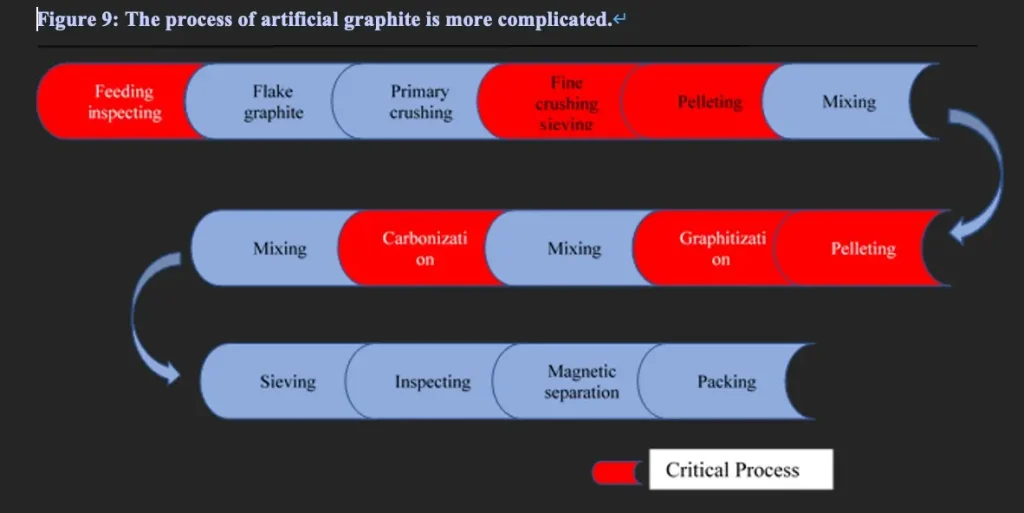

Herstellungsprozess von künstlichem Graphitanodenmaterial

Der Herstellungsprozess von künstlichem Graphit kann in vier Schritte unterteilt werden, die mehr als zehn kleine Verfahren umfassen. Granulierung und Graphitierung sind der Schlüssel.

Der Produktionsprozess des künstlichen Graphitanodenmaterials kann in vier Schritte unterteilt werden:

1) Vorbehandlung

2) Granulation

3) Graphitierung

4) Mahlen und Sieben.

Unter den vier Schritten sind Zerkleinern und Sieben relativ einfach, während Granulation und Graphitierung die beiden Schritte sind, die die technische Schwelle und das Produktionsniveau der Anodenindustrie widerspiegeln.

Konkret zum Produktionsprozess: Zuerst werden ein oder mehrere der Koks- und leitfähigen Partikel, Kohlenstoffnanoröhren, Ruß, Acetylenruß vorgemischt, und dann werden das gemischte Material und Kohlenstoff einmal gesintert und beschichtet, und die vorbereiteten Partikel werden graphitiert. Graphitierte Materialien und Harzmaterialien für die sekundäre Beschichtung; Oberflächenbehandlung mit Lösungsmitteln, Zentrifugation, Ausfällung und anderen Methoden, um feste Partikel vom Lösungsmittel zu trennen, und dann Karbonisierung, 5-20um Partikel, um ein Hochrate-Kohlenanodenmaterial zu erhalten. In diesem Verfahren werden durch Mischen und Herstellen von Partikeln die Partikel zweimal beschichtet, um die innere Hülle des Materials zu füllen, sodass die interne Struktur des Materials stabil ist, was dazu führt, dass das Kohlenanodenmaterial die Vorteile einer hohen Leistungsfähigkeit, einer hohen Druckverdichtung, einer hohen spezifischen Kapazität usw. hat.

(1) Vorverarbeitung

Graphit-Rohmaterial (Nadelkoks oder Petroleumkoks) wird mit Bindemittel für die Luftmahlung (Zerkleinerung) gemischt. Je nach den unterschiedlichen Produkten werden die Graphit-Rohmaterialien und der Klebstoff (Graphitierung) in unterschiedlichen Verhältnissen gemischt, das Mischverhältnis beträgt 100 :(5-20), das Material wird über die Vakuum-Füllmaschine in den Trichter geleitet, und dann gelangt es über den Trichter in die Strömungsmühle zur Luftmahlung, wobei Roh- und Hilfsmaterialien mit einem Durchmesser von 5-10 mm auf 5-10 Mikrometer gemahlen werden. Nach der Luftmahlung wird ein Zyklon-Entstauber verwendet, um die benötigten Partikelgrößenmaterialien zu sammeln, die Staubabscheiderate beträgt etwa 80 %, das Abgas wird durch den Filterkernfilter gefiltert und abgeführt, die Staubentfernungseffizienz beträgt mehr als 99 %. Das Material des Filterelements ist der Filterstoff mit Poren von weniger als 0,2 Mikrometer, der allen Staub über 0,2 Mikrometer abfangen kann. Das Lüftersteuerungssystem befindet sich im Unterdruckzustand.

Unterschied:Die Vorbehandlungsmahlmaschine wird in mechanische Mühlen und Strahlmühlen unterteilt, wobei die Strahlmühle jetzt der Mainstream ist. Es gibt mehr Arten von Klebstoffen, wie z. B. Petroleumasphalt, Kohlenasphalt, Phenolharz oder Epoxidharz.

(2) Granulation/Sekundärgranulation

Die Granulation ist ein entscheidender Schritt bei der Verarbeitung von künstlichem Graphit. Die Granulation wird in Pyrolyseprozess und Mahlprozess unterteilt.

Pyrolyseprozess: Das Zwischenmaterial 1 wird in den Reaktionsreaktor eingefüllt und gemäß einer bestimmten Temperaturkurve in einer Inertgasatmosphäre und unter einem bestimmten Druck elektrisch erhitzt. Es wird bei 200-300 ℃ 1-3 Stunden gerührt und dann auf 400-500℃ erhitzt, um das Material mit einer Partikelgröße von 10-20 mm zu erhalten. Das Material wird abgekühlt und entladen, nämlich das Zwischenmaterial.

2. Kugelmühle und Sieb-Haushaltsaufteilung: Vakuumförderung, Transport des Zwischenmaterials 2 zur Kugelmühle für die mechanische Kugelzerkleinerung, Zerkleinern von 10~20mm Material in Material mit einer Partikelgröße von 6~10 Mikron und Siebung, um Zwischenmaterial zu erhalten.

3. Das Material auf dem Bildschirm wird durch ein Vakuumrohr zurück zur Kugelmühle transportiert, um dort zu mahlen.

Die Größe, Verteilung und Morphologie der Graphitpartikel beeinflussen viele Eigenschaften der Anodenmaterialien. Im Allgemeinen gilt: Je kleiner die Partikelgröße, desto besser die Leistungsfähigkeit und Lebensdauer, jedoch sind die erste Effizienz und die Verdichtungsdichte (die das volumetrische Energiedichte und die spezifische Kapazität beeinflussen) schlechter, und umgekehrt. Eine sinnvolle Partikelgrößenverteilung (Mischung aus großen und kleinen Partikeln, späterer Prozess) kann die spezifische Kapazität der negativen Elektrode verbessern. Die Partikelmorphologie hat auch großen Einfluss auf die Geschwindigkeit und die Leistung bei niedrigen Temperaturen.

Sekundäre Granulation: Kleine Partikel haben eine große spezifische Oberfläche, mehr Kanäle und kürzere Wege für die Migration von Lithiumionen, was zu einer guten Leistungsfähigkeit führt. Große Partikel haben eine hohe Verdichtungsdichte und eine große Kapazität. Wie kann man die Vorteile von großen und kleinen Partikeln berücksichtigen und gleichzeitig eine hohe Kapazität und hohe Rate erreichen? Die Antwort lautet: Sekundäre Granulation. Durch die Verwendung von Basismaterialien wie kleinen Teilchen Petroleumkoks und Nadelkoks, durch Zugabe von Beschichtungsmaterialien und Additiven, unter Bedingungen hoher Temperatur und Rühren kann das kleine Basismaterial zweimal granuliert werden, und das Produkt mit größerer Korngröße kann erhalten werden. Im Vergleich zum Produkt mit derselben Partikelgröße kann die sekundäre Granulation die Flüssigkeitsrückhaltefähigkeit des Materials effektiv verbessern und den Expansionskoeffizienten des Materials verringern (es gibt konkave Löcher zwischen kleinen und kleinen Partikeln), den Diffusionsweg der Lithiumionen verkürzen, die Leistungsfähigkeit verbessern, aber auch die Hoch- und Niedertemperaturleistung sowie die Zyklusleistung des Materials verbessern.

Unterschiede: Der Prozess der sekundären Granulation hat hohe Barrieren, viele Arten von Beschichtungsmaterialien und Additiven und ist anfällig für Probleme wie ungleichmäßige Beschichtung oder Ablösung der Beschichtung oder eine schlechte Beschichtungswirkung usw. Es ist ein wichtiger Prozess für hochwertigen künstlichen Graphit.

(3) Graphitierung

Graphitierung ist die geordnete Transformation von thermodynamisch instabilen Kohlenstoffatomen von einer chaotischen Schichtstruktur zu einer Graphitkristallstruktur durch thermische Aktivierung. Daher wird beim Graphitierungsprozess eine Hochtemperatur-Wärmebehandlung (HTT) eingesetzt, um Energie für die atomare Umordnung und strukturelle Transformation bereitzustellen. Um den Graphitisierungsgrad von feuerfesten Kohlenstoffmaterialien zu verbessern, können auch Katalysatoren hinzugefügt werden.

Um einen besseren Graphitierungseffekt zu erzielen, müssen drei Aspekte berücksichtigt werden:

1. Beherrschung der Methode zum Laden von Widerstandsmaterialien und Materialien in den Ofen (horizontaler Ladebetrieb, vertikaler Ladebetrieb, Versatz- und Mischladung usw.) und die Möglichkeit, den Abstand zwischen den Materialien entsprechend den unterschiedlichen Eigenschaften der Widerstandsmaterialien anzupassen;

2. entsprechend der unterschiedlichen Kapazität und Produktspezifikationen des Graphitierungsofens wird eine unterschiedliche Leistungskurve verwendet, um die Steig- und Fallrate im Prozess der Graphitierung zu steuern;

3, unter bestimmten Umständen, fügen die Zutaten einen Katalysator hinzu, um den Grad der Graphitierung zu verbessern, das heißt, „katalytische Graphitierung“.

Unterschiede: Verschiedene Qualitäten von künstlichem Graphit haben unterschiedliche Heiz- und Kühlraten, Haltezeiten, Katalysatoren usw. Es wird erwartet, dass die verwendeten Arten von Graphitisierungsöfen unterschiedlich sind, was zu relativ großen Unterschieden in der Leistung und den Kosten führt. Die Graphitierung, die von den vorderen und hinteren Prozessen getrennt ist, insbesondere dem Heiz- und Kühlprozess, ist im Wesentlichen programmiert, aber die Graphitierungszeit ist lang und die Investitionen in Ausrüstung sind hoch, sodass mehr ausgelagerte Verarbeitung erforderlich ist, und es besteht kein Risiko eines Technologielecks.

(4) Beschichtete Karbonisierung

Beschichtete Karbonisierung: Die beschichtete Karbonisierung verwendet ein graphitähnliches Kohlenstoffmaterial als „Kern“ und beschichtet eine Schicht aus gleichmäßigem amorphem Kohlenstoffmaterial auf seiner Oberfläche, um Partikel ähnlich einer „Kern-Hüll“-Struktur zu bilden. Die Vorläufer von häufig verwendeten amorphen Kohlenstoffmaterialien umfassen kohlenstoffhaltige Materialien aus Niedertemperaturpyrolyse wie phenolisches Harz, Teer und Zitronensäure. Der Interlayer-Abstand von amorphen Kohlenstoffmaterialien ist größer als der von Graphit, was die Diffusionsleistung von Lithium-Ionen darin verbessert. SEI-Film, die erste Wirkung, Lebensdauer des Zyklus usw.

Unterschiede: Verschiedene Hersteller wählen unterschiedliche Vorläufer und verschiedene Heizverfahren, sodass die Dicke und Gleichmäßigkeit der Beschichtungsschicht ebenfalls unterschiedlich sind, was dazu führt, dass die Produktionskosten und die Leistung ebenfalls unterschiedlich sind.

(5) Screening/Dotierung

Die graphitisierten Materialien werden vakuumiert in die Kugelmühle transportiert und unterziehen sich dann einer physikalischen Mischung und Kugelmühle. Sie werden mit einem 270-Mesh-Molekularsieb gesiebt, und das Material unter dem Sieb wird inspiziert, gemessen, verpackt und lagert. Das Material auf dem Sieb wird weiter gekugelmühlt, um die Partikelgrößenanforderungen zu erfüllen, und anschließend gesiebt.

Um mehr über unsere Produkte und Lösungen zu erfahren, füllen Sie bitte das untenstehende Formular aus, und einer unserer Experten wird sich in Kürze bei Ihnen melden.

3000 TPD Goldflotationsprojekt in der Provinz Shandong

2500 TPD Lithiumerzfloation in Sichuan

Fax: (+86) 021-60870195

Adresse:Nr. 2555, Xiupu Straße, Pudong, Shanghai

Urheberrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.