スポジュメンとレピドライトは非常に重要なリチウム含有鉱物であり、非常に回収が容易です

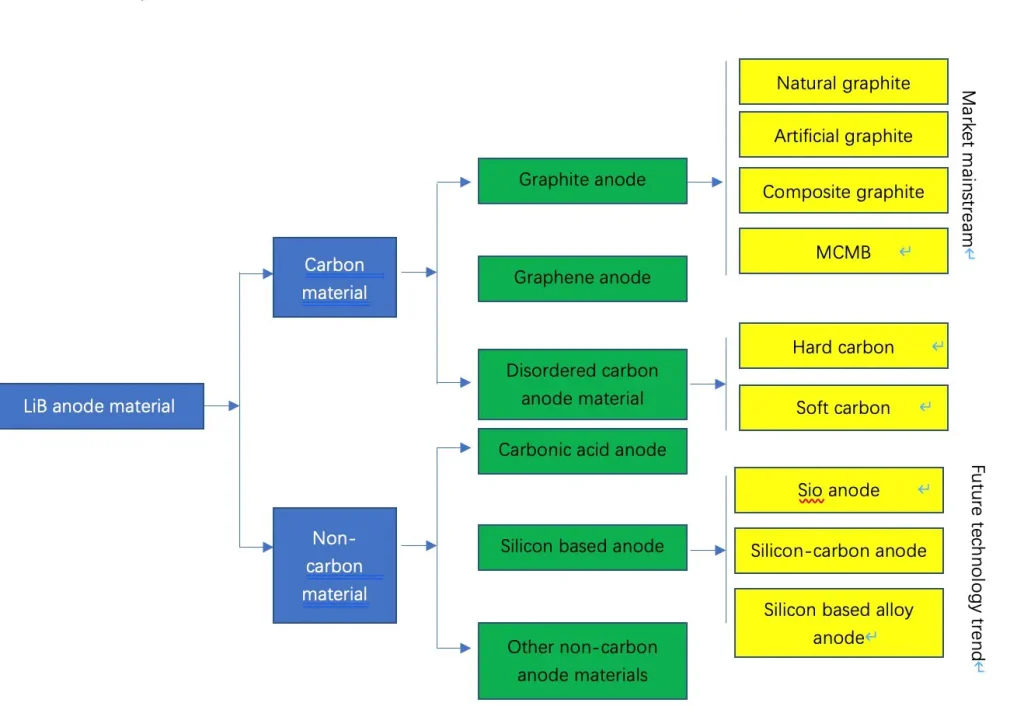

陰極材料 は主に二つのカテゴリーに分かれる:炭素材料と非炭素材料。炭素は炭素ベースのシステムを指し、主にメソカーボンマイクロスフェア、人工グラファイト、天然グラファイト、およびハードカーボンを含む。現在、最も広く使用されている炭素材料はグラファイト陰極材料であり、その中でも人工グラファイトと天然グラファイトは大規模な産業用途を持つ。非炭素材料は主にシリコンベースの材料、スズベースの材料、リチウムチタン酸塩などを含む。その中で、シリコンベースの陰極材料は現在の主要な陰極材料メーカーの研究対象であり、将来的に大規模に適用される可能性が最も高い新たな陰極材料の一つである。

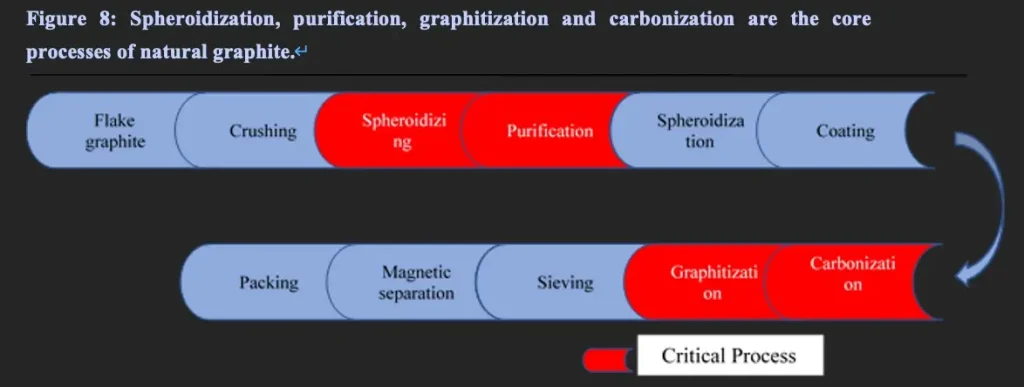

天然グラファイトの加工

天然グラファイト陰極材料は天然フレークグラファイトを原材料とし、粉砕、分類、球状化、精製、表面処理などのプロセスを経て陽極材料から準備される。

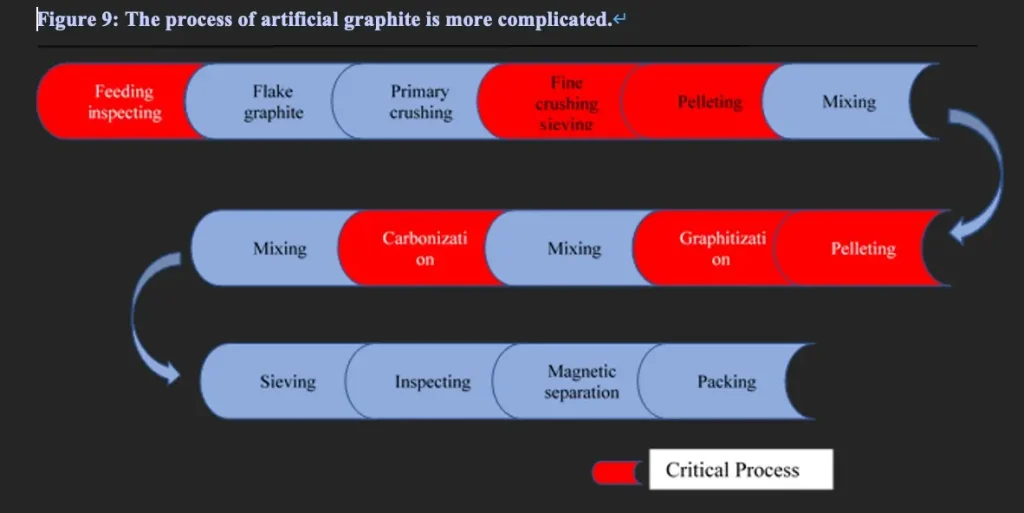

人工グラファイト陰極材料の準備プロセス

人工グラファイトの製造プロセスは四つのステップに分けられ、十以上の小手続き、粒状化とグラファイト化が鍵となる。

人工グラファイト陰極材料の生産プロセスは四つのステップに分かれる:

1) 前処理

2) 顆粒化

3) グラファイト化

4) ボールミリングおよびふるい分け。

四つのステップの中で、破砕とふるい分けは比較的単純であり、顆粒化とグラファイト化はアノード産業の技術的閾値と生産レベルを反映する二つのリンクである。

生産プロセスに特化すると、まず、コークスおよび導電性粒子、カーボンナノチューブ、カーボンブラック、アセチレンブラックのうち一つ以上を前混合し、その後、混合された材料と炭素を焼結し、一次コーティングを行い、調製された粒子をグラファイト化する。<br>グラファイト化された材料と二次コーティング用の樹脂材料;表面処理を行い、溶剤と遠心分離、沈殿その他の方法を用いて固体粒子を溶剤から分離し、その後炭化し、5-20umの粒子を得て、高速炭素アノード材料を得る。この方法では、粒子を混合・製造することにより、粒子が二度コーティングされ、材料の内部シェルが充填されるため、材料の内部構造が安定し、高速性能、高圧圧縮、高比容量などの利点を持つ炭素アノード材料が得られる。

(1) 前処理

グラファイト原料(針コークスまたは石油コークス)をバインダーと混合してエアミリング(破砕)を行う。製品ごとの違いに応じて、グラファイト原料と接着剤(グラファイト化)を異なる比率で混合する、混合比は100 :(5~20)であり、材料は真空供給機を通じてホッパーに送られ、ホッパーからエアフローミルに移されてエアグラインディングを行い、原料と補助材料の直径を5~10mmから5-10ミクロンに粉砕する。エアグラインディング後、サイクロン集塵機を用いて必要な粒度の材料を収集し、集塵率は約80%で、排気はフィルターコアフィルターを通してろ過された後に放出され、集塵効率は99%以上である。フィルターエレメントの材料は、0.2ミクロン未満の孔を持つフィルター布であり、0.2ミクロン以上のすべての塵埃を捕捉することができる。ファン制御システムは負圧状態にある。

違い:前処理ミルは機械式ミルとジェットミルに分かれ、現在主流なのはジェットミルである。接着剤には石油アスファルト、石炭アスファルト、フェノール樹脂またはエポキシ樹脂など、さまざまな種類がある。

(2) 顆粒化/二次顆粒化

顆粒化は人工グラファイト加工において重要なステップである。顆粒化は熱分解プロセスとボールミリングプロセスに分けられる。

熱分解プロセス:中間材料1を反応炉に入れ、特定の温度曲線に従って不活性ガス雰囲気下で一定の圧力で電気的に加熱する。200-300℃で1-3時間撹拌し、その後400-500℃に加熱して10-20mmの粒度を持つ材料を得る。材料を冷却し、排出する、すなわち中間材料

2である。ボールミルとふるいの分業:真空供給により、中間材料2をボールミルに送って機械的ボールグラインディングを行い、10~20mmの材料を6~10ミクロンの粒径に粉砕し、ふるい分けて中間材料を得る。

3. 画面上の材料は、ボールミルにバキュームパイプで輸送され、ボールグラインディングが行われます。

グラファイト粒子のサイズ、分布、形態は、陽極材料の多くの特性に影響を与えます。一般的に、粒子サイズが小さいほど、レート性能とサイクル寿命は良くなりますが、初期効率と圧縮密度(体積エネルギー密度と比容量に影響を与える)は悪化し、逆もまた然りです。合理的な粒子サイズ分布(大きな粒子と小さな粒子を混合し、後のプロセス)を持つことで、負極の比容量を改善できます。粒子の形態もレートおよび低温性能に大きな影響を与えます。

二次造粒: 小粒子は比表面積が大きく、リチウムイオン移動のためのチャネルが多く、経路が短いため、良好なレート性能を持ち、大粒子は高い圧縮密度と大きな容量を有します。大粒子と小粒子の利点を考慮し、同時に高い容量と高いレートを達成するにはどうすればよいのでしょうか?答えは二次造粒を行うことです。小粒の石油コークスや針状コークスなどの基材を使用し、コーティング材料や添加物を追加し、高温攪拌条件下で、材料の比率、温度上昇曲線、攪拌速度を制御することによって、小粒の基材を二度造粒し、より大きな粒度の製品を得ることができます。同サイズの製品と比較して、二次造粒は材質の液体保持性能を効果的に改善し、材質の膨張係数を低下させ(小粒子間に凹穴が存在)、リチウムイオンの拡散経路を短縮し、レート性能を改善するだけでなく、材質の高低温性能およびサイクル性能も向上させます。

違い: 第二次造粒プロセスは高い障壁を持ち、コーティング材料や添加物の種類が多く、不均一なコーティングやコーティングの剥離、またはコーティング効果が悪いなどの問題が発生しやすいです。これは高級人工グラファイトの重要なプロセスです。

(3) グラファイト化

グラファイト化は、熱的に不安定な炭素原子が、熱活性化によって混沌とした層構造からグラファイト結晶構造に秩序ある変換を行うことです。したがって、グラファイト化プロセスでは、高温熱処理(HTT)を使用して、原子の再配置および構造変換のためのエネルギーを提供します。耐火炭素材のグラファイト化度を向上させるために、触媒を追加することもできます。

より良いグラファイト化効果を得るためには、三つの側面を行う必要があります:

1. 抵抗材料と材料を炉にロードする方法(水平ロード、垂直ロード、変位および混合ロードなど)を習得し、抵抗材料の異なる性能に応じて材料間の距離を調整できること;

2. グラファイト化炉の容量と製品仕様に応じて、異なる電力曲線を使用して、グラファイト化プロセスにおける上昇と下降の速度を制御します;

特定の状況下で、触媒を添加する材料として、グラファイト化の度合いを改善する、すなわち「触媒グラファイト化」を行います。

違い:異なる品質の人工グラファイトは、異なる加熱および冷却速度、保持時間、触媒などを持っており、使用されるグラファイト化炉の種類も異なるため、性能とコストに相対的に大きな違いが生じると期待されています。グラファイト化は、特に加熱および冷却プロセスから前工程と後工程で分離されており、基本的にはプログラム化されていますが、グラファイト化の時間が長く、設備投資も大きいため、より多くの外注処理が必要であり、技術漏洩のリスクはありません。

(4) コーティング炭化

コーティング炭化:コーティング炭化は、グラファイトに似た炭素材料を「コア」として使用し、その表面に均一な非晶質炭素材料の層をコーティングして、「コアシェル」構造に似た粒子を形成します。一般的に使用される非晶質炭素材料の前駆体には、フェノール樹脂、ピッチ、クエン酸などの低温熱分解炭素材料が含まれます。非晶質炭素材料の層間距離は、グラファイトのそれよりも大きく、リチウムイオンの拡散性能を改善します。SEI膜は、初期効果やサイクル寿命などを改善します。

違い:異なるメーカーは異なる前駆体と異なる加熱手順を選択するため、コーティング層の厚さと均一性も異なるため、製品のコストや性能も異なります。

(5) スクリーニング/ドーピング

グラファイト化された材料は真空でボールミルに運ばれ、物理的混合とボールミル処理を行います。270メッシュの分子ふるいでふるい分けを行い、ふるい下の材料を検査、測定、包装、保管します。ふるいの上の材料はさらなるボールミル処理を行い、粒度要件を満たしてからふるい分けます。

私たちの製品とソリューションについて詳しく知るためには、以下のフォームに記入してください。私たちの専門家の一人がすぐにご連絡いたします

ファックス: (+86) 021-60870195

住所:中国、上海、浦東、秀浦路2555号

著作権 © 2023.プロマイナー(上海)鉱業技術有限公司