Espodumênio e lepidolita são minerais muito importantes ricos em lítio e são muito fáceis de recuperar

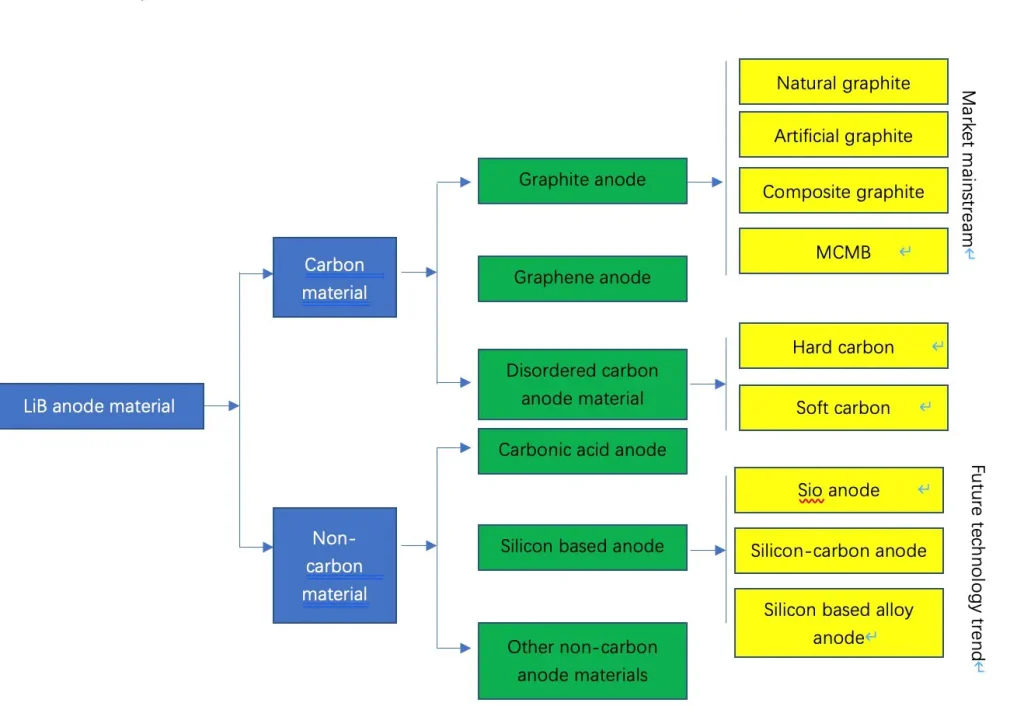

Materiais de ânodosão principalmente divididos em duas categorias: materiais de carbono e materiais não-carbono. Carbono refere-se a sistemas baseados em carbono, incluindo principalmente microesferas de mesocarbono, grafite artificial, grafite natural e carbono duro. No momento, os materiais de carbono mais amplamente utilizados são os materiais de ânodo de grafite, entre os quais o grafite artificial e o grafite natural têm aplicações industriais em grande escala. Os materiais não-carbono incluem principalmente materiais à base de silício, materiais à base de estanho, titanatos de lítio, etc. Entre eles, os materiais de ânodo à base de silício são os principais objetos de pesquisa dos principais fabricantes de materiais de ânodo atualmente, e são um dos novos materiais de ânodo que têm maior probabilidade de serem aplicados em grande escala no futuro.

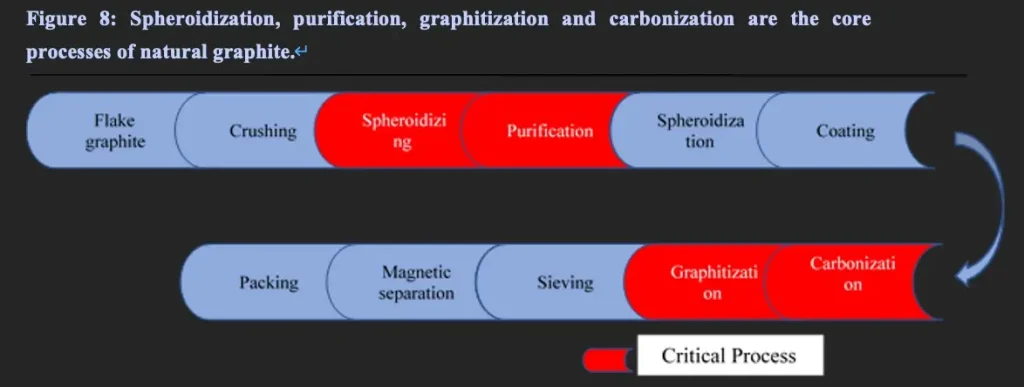

Processamento de Grafite Natural

O material de ânodo de grafite natural é grafite em flocos natural como matéria-prima, apósmoagem, classificação, esferonização,purificação, tratamento de superfície e outros processos preparados a partir do material catódico.

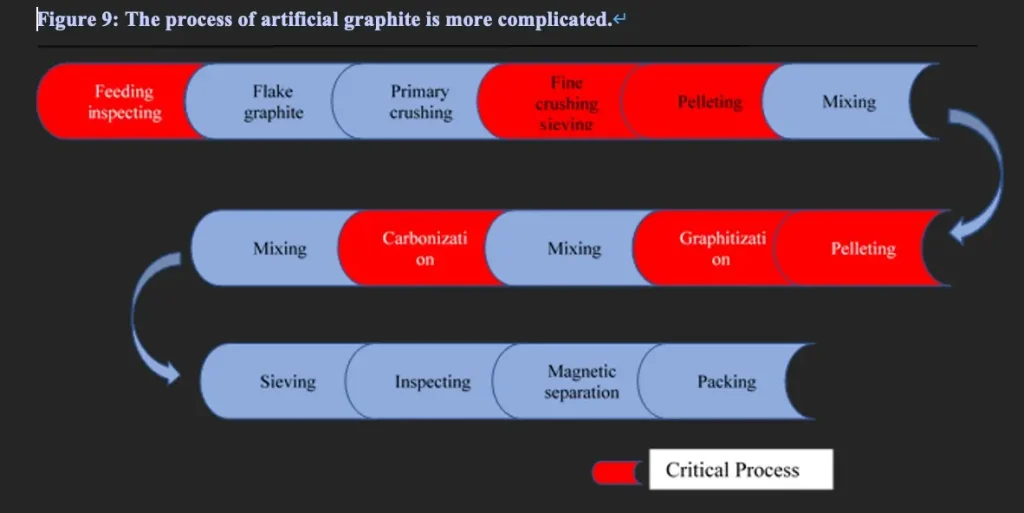

Processo de Preparação de Material de Ânodo de Grafite Artificial

O processo de fabricação de grafite artificial pode ser dividido em quatro etapas, mais de dez pequenos procedimentos, granulação e grafitização são a chave.

O processo de produção de material de ânodo de grafite artificial pode ser dividido em quatro etapas:

1) pré-tratamento

2) granulação

3) grafitização

4) moagem em bola e triagem.

Entre as quatro etapas, a britagem e triagem são relativamente simples, enquanto a granulação e grafitização são os dois elos que refletem o limite técnico e o nível de produção da indústria do ânodo.

Especificamente em relação ao processo de produção, inicialmente, um ou mais dos seguintes: coque e partículas condutivas, nanotubos de carbono, negro de carbono, negro de acetileno são pré-misturados, e então o material misturado e o carbono são sinterizados e revestidos uma vez, e as partículas preparadas são grafitizadas. Materiais grafitados e materiais de resina para revestimento secundário; Tratamento de superfície com solvente, centrifugação, precipitação e outros métodos para separar partículas sólidas do solvente, e então carbonização, partículas de 5-20um, para obter um material de ânodo de carbono de alta taxa. Nesse método, através da mistura e fabricação de partículas, as partículas são revestidas duas vezes para preencher a casca interior do material, de modo que a estrutura interna do material se torne estável, permitindo que o material de ânodo de carbono possua as vantagens de desempenho de alta taxa, compactação em alta pressão, alta capacidade específica, entre outras.

(1) Pré-processamento

O material bruto de grafite (coque de agulha ou coque de petróleo) é misturado com aglutinante para moagem a ar (britagem). De acordo com os diferentes produtos, os materiais brutos de grafite e adesivo (grafitização) são misturados em diferentes proporções, a proporção de mistura é 100 :(5~20), o material é alimentado através da máquina de alimentação a vácuo para o funil, e em seguida, do funil para o moinho de fluxo de ar para moagem a ar, moendo os materiais auxiliares e brutos com diâmetro de 5~10mm até 5-10 micrômetros. Após a moagem a ar, um coletor de poeira por ciclone é usado para coletar os materiais com o tamanho de partícula necessário, a taxa de coleta de poeira é de cerca de 80%, os gases residuais são filtrados pelo filtro do núcleo e descarregados, a eficiência de remoção de poeira é superior a 99%. O material do elemento filtrante é o tecido filtrante com poros inferiores a 0,2 micrômetros, que pode interceptar toda a poeira acima de 0,2 micrômetros. O sistema de controle do ventilador está em estado de pressão negativa.

Diferença: O moinho de pré-tratamento é dividido em moinho mecânico e moinho a jato, sendo que o moinho a jato é o principal no momento. Existem mais tipos de adesivos, como asfalto de petróleo, asfalto de carvão, resina fenólica ou resina epóxi.

(2) Granulação/Granulação Secundária

Granulação é uma etapa chave no processamento de grafite artificial. A granulação é dividida em processo de pirólise e processo de moagem a bola.

Processo de Pirólise: o material intermediário 1 é colocado no reator de reação e aquecido eletricamente de acordo com uma determinada curva de temperatura em atmosfera de gás inerte e sob uma certa pressão. É agitado a 200-300 ℃ por 1-3h e, em seguida, aquecido a 400-500℃ para obter o material com um tamanho de partícula de 10-20mm. O material é resfriado e descarregado, ou seja, o material intermediário

2. Divisão de trabalho entre moinho de bolas e peneira: alimentação a vácuo, transporte do material intermediário 2 para o moinho de bolas para moagem mecânica, moendo o material de 10~20mm em material com tamanho de partícula de 6~10 microns, e peneirando para obter o material intermediário

3. O material na tela é transportado de volta para o moinho de bolas por tubo a vácuo para moagem.

O tamanho, distribuição e morfologia das partículas de grafite afetam muitas propriedades dos materiais ânodo. Em geral, quanto menor o tamanho da partícula, melhor o desempenho em taxa e vida útil do ciclo, mas a eficiência inicial e a densidade de compactação (afetando a densidade de energia em volume e a capacidade específica) são piores, e vice-versa. Uma distribuição de tamanho de partícula razoável (misturando partículas grandes com pequenas partículas, processo posterior) pode melhorar a capacidade específica do eletrodo negativo. A morfologia da partícula também tem grande influência no desempenho em taxa e em baixa temperatura.

Granulação Secundária: partículas pequenas têm grande área superficial específica, mais canais e caminhos mais curtos para a migração de íons de lítio, bom desempenho em taxa, e partículas grandes têm alta densidade de compactação e grande capacidade. Como levar em conta as vantagens de partículas grandes e pequenas, e alcançar alta capacidade e alta taxa ao mesmo tempo? A resposta é adotar a granulação secundária. Usando material de base, como coque de petróleo de grão pequeno e coque de agulha, adicionando materiais de revestimento e aditivos, sob a condição de agitação em alta temperatura, controlando a proporção de material, curva de aumento de temperatura e velocidade de agitação, o material de base de grão pequeno pode ser granulado duas vezes, e o produto com maior tamanho de grão pode ser obtido. Comparado ao produto de mesmo tamanho de partícula, a granulação secundária pode efetivamente melhorar o desempenho de retenção de líquido do material e reduzir o coeficiente de expansão do material (existem buracos côncavos entre partículas pequenas e pequenas), encurtar o caminho de difusão dos íons de lítio, melhorar o desempenho em taxa, mas também melhorar o desempenho em alta e baixa temperatura e o desempenho de ciclagem do material.

Diferenças: O processo de granulação secundária tem altas barreiras, muitos tipos de materiais de revestimento e aditivos, e é propenso a problemas como revestimento desigual ou desprendimento do revestimento, ou efeito de revestimento ruim, etc. É um processo importante para grafite artificial de alta qualidade.

(3) Grafitização

Grafitização é a transformação ordenada de átomos de carbono termodinamicamente instáveis de uma estrutura de camada caótica para uma estrutura cristalina de grafite por ativação térmica. Portanto, o tratamento térmico de alta temperatura (HTT) é utilizado no processo de grafitização para fornecer energia para o rearranjo atômico e a transformação estrutural. Para melhorar o grau de grafitização de materiais refratários de carbono, também podem ser adicionados catalisadores.

Para obter um melhor efeito de grafitização, três aspectos precisam ser considerados:

1. Dominar o método de carregamento de materiais resistores e materiais no forno (carregamento horizontal, carregamento vertical, deslocamento e carregamento misto, etc.), e poder ajustar a distância entre os materiais de acordo com o desempenho diferente dos materiais resistores;

2. De acordo com a capacidade e as especificações do produto do forno de grafitização, diferentes curvas de potência são utilizadas para controlar a taxa de aumento e diminuição no processo de grafitização;

3. Em circunstâncias específicas, adicionar catalisador nos ingredientes, melhorando o grau de grafitização, ou seja, “grafitização catalítica”.

Diferenças: Diferentes qualidades de grafite artificial têm diferentes taxas de aquecimento e resfriamento, tempo de espera, catalisadores, etc. Espera-se que os tipos de fornos de grafitização utilizados sejam diferentes, resultando em diferenças relativamente grandes em desempenho e custo. A grafitização isolada dos processos de frente e de fundo, especialmente o processo de aquecimento e resfriamento, é basicamente programada, mas o tempo de grafitização é longo e o investimento em equipamentos é grande, portanto, mais processamento terceirizado é necessário, e não há risco de vazamento de tecnologia.

(4) Carbonização Revestida

Carbonização revestida: A carbonização revestida utiliza um material de carbono semelhante ao grafite como "núcleo", e reveste uma camada de material de carbono amorfo uniforme em sua superfície para formar partículas semelhantes a uma estrutura de “núcleo-casca”. Os precursores dos materiais de carbono amorfo comumente utilizados incluem materiais de carbono de pirólise de baixa temperatura, como resina fenólica, alcatrão e ácido cítrico. O espaçamento intercamada dos materiais de carbono amorfo é maior do que o do grafite, o que pode melhorar o desempenho de difusão de íons de lítio nele. Filme SEI, melhorar o primeiro efeito, a vida útil do ciclo, etc.

Diferenças: Diferentes fabricantes escolhem diferentes precursores e diferentes procedimentos de calefação, de modo que a espessura e a uniformidade da camada de revestimento também sejam diferentes, portanto, o custo e o desempenho do produto também serão diferentes.

(5) Triagem/Dopagem

Os materiais grafitizados são transportados para o moinho de bolas por vácuo e, em seguida, passam por mistura física e moagem em bolas. Eles são peneirados com um filtro molecular de 270 mesh, e o material sob a peneira é inspecionado, medido, embalado e armazenado. O material na peneira é moído mais uma vez para atender aos requisitos de tamanho de partícula e, em seguida, peneirado.

Para saber mais sobre nossos produtos e soluções, preencha o formulário abaixo e um de nossos especialistas entrará em contato com você em breve

Projeto de Flotação de Ouro de 3000 TPD na Província de Shandong

Flotação de Minério de Lítio de 2500 TPD em Sichuan

Fax: (+86) 021-60870195

Endereço:No.2555, Rua Xiupu, Pudong, Xangai

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.