Pin lithium ion thứ cấp được coi là công cụ lưu trữ và chuyển đổi năng lượng lý tưởng nhất nhờ vào những ưu điểm như điện áp mạch hở cao, mật độ năng lượng cao, tuổi thọ dài, không ô nhiễm và tự xả thấp. Hiện nay, pin lithium ion đã được sử dụng rộng rãi trong các thiết bị điện tử cầm tay, xe điện/xe hybrid và hệ thống lưu trữ năng lượng, v.v. Với nhu cầu về sản phẩm thông minh và đa chức năng, việc cải thiện mật độ năng lượng của pin lithium ion đã trở thành một trọng tâm nghiên cứu. Trong hệ thống pin lithium-ion, vật liệu anot và katot đóng vai trò quyết định trong mật độ năng lượng của nó.

Hiện nay, nhiều vật liệu anode và anode khác nhau cùng với các dung dịch điện phân tương ứng đã được phát triển và ứng dụng trong pin lithium ion. Vật liệu cathode được sử dụng rộng rãi trong các pin thương mại là than chì, chủ yếu bao gồm hạt carbon meso-phase (MCMB), than chì nhân tạo và than chì tự nhiên. Pin lithium ion làm từ than chì chủ yếu được sử dụng trong các sản phẩm điện tử di động. Than chì đã được cải tiến được sử dụng trong pin năng lượng và pin lưu trữ năng lượng. Dung lượng riêng của các sản phẩm than chì cao cấp trên thị trường gần đạt giá trị lý thuyết là 360mA•H•g−1 và có hiệu suất chu kỳ xuất sắc, điều này rất khó để cải thiện thêm. Kết quả mô phỏng cho thấy việc tăng dung lượng riêng của vật liệu cathode trong phạm vi 1200mA•h•g−1 vẫn là một đóng góp lớn cho việc nâng cao mật độ năng lượng của pin.

Hiện nay, vấn đề chính trong việc chuẩn bị các hợp chất Si/graphite là làm thế nào để đảm bảo tính đồng nhất và ổn định của hợp chất nano-Si và graphite, nhằm đảm bảo các hợp chất vừa có dung lượng riêng cao vừa có tính ổn định chu kỳ. Nói chung, việc chuẩn bị các hợp chất Si/graphite với nano-Si và graphite làm nguyên liệu cần phải kết hợp với nhiều phương tiện kỹ thuật khác nhau. Trong bài báo này, chúng tôi chỉ sử dụng kỹ thuật một bước trong việc kết hợp Si và graphite để phân loại, chủ yếu bao gồm phương pháp trộn pha rắn, quy trình pha lỏng và quy trình lắng đọng hơi.

I. Phương pháp trộn pha rắn

Trong giai đoạn đầu, các nhà nghiên cứu chủ yếu chế tạo các hợp chất Si/graphite bằng phương pháp trộn cơ học đơn giản, cụ thể là phương pháp trộn pha rắn. Mặc dù phương pháp tái hợp pha rắn đơn giản, nhưng sự kết hợp giữa Si và graphite không chặt chẽ, và một lượng lớn Si bị lộ ra trong chất điện giải, điều này có ảnh hưởng xấu đến hiệu suất điện hóa.

Ví dụ, Cheng et al. đã sử dụng máy nghiền bi cơ học năng lượng cao để nghiền bột Si vi mô, bột graphite và ống nano carbon đa thành phần trong bể nghiền bằng thép không gỉ để thu được hỗn hợp nano-Si/graphite/ống nano carbon đa thành phần, trong đó nồng độ Si là 33wt%. Các thử nghiệm điện hóa cho thấy dung lượng riêng đảo ngược đầu tiên khoảng 2000mA•h•g−1 khi mật độ dòng điện là 35mA•g−1, và dung lượng riêng đảo ngược duy trì ở mức 584mA•h•g−1 sau 20 chu kỳ.

Xu et al. đã chuẩn bị dây nano Si có đường kính khoảng 100nm bằng cách khắc kim loại xúc tác, và sau đó nghiền bi trực tiếp 15wt% dây nano Si với bột graphite vi mô để chuẩn bị vật liệu cực anode dây nano Si/graphite. Hiệu suất Coulomb đầu tiên là 74% và dung lượng riêng đảo ngược là 514mA sau 15 chu kỳ • H • G −1. Yin đã thu được các hợp chất Si/Mn/graphite cấp vi mô bằng cách nghiền bi cơ học bột Si cấp vi mô, bột Mn và graphite, trong đó nồng độ Si là 20wt%. Hiệu suất coulomb đầu tiên là 70%, và dung lượng riêng đảo ngược là 463mA•h•g−1 sau 20 chu kỳ, khi mật độ dòng điện là 0.15mA•cm−2.

Whittingham et al. đã thu được các hợp chất Si-Al-graphite bằng cách nghiền bi cơ học bột Si, bột nhôm và graphite, với nồng độ Si là 7.9%. Ở mật độ dòng điện 0.5mA•cm−2, dung lượng riêng đảo ngược đầu tiên là 800mA•h•g−1 và hiệu suất coulomb là 80%. Sau 10 chu kỳ, dung lượng riêng đảo ngược vẫn khoảng 700mA•h•g−1.

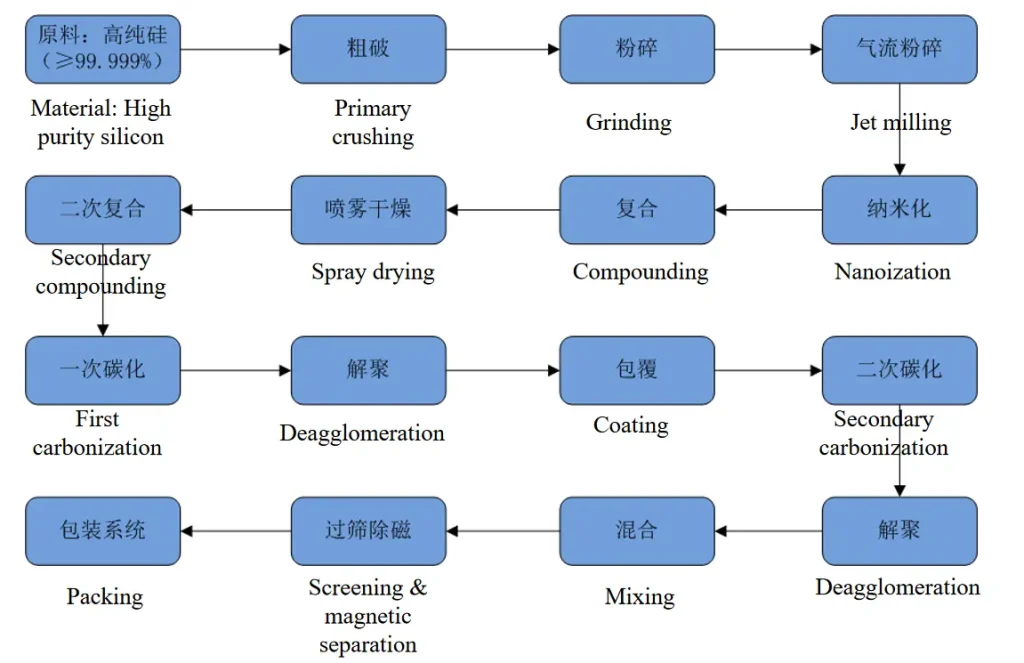

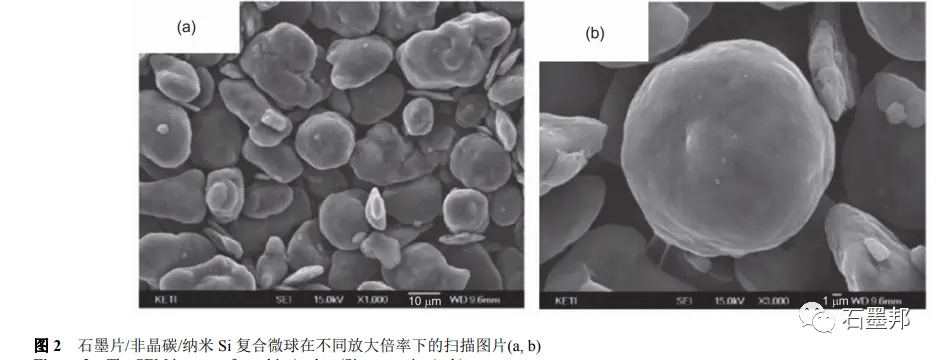

Kim et al. đã chuẩn bị bột nano-Si bằng cách nghiền bi bột Si vi mô và sau đó phối hợp nó với nhựa than và tấm graphite. Sau khi granulate cơ học và nung ở nhiệt độ cao, đã thu được vật liệu hợp kim hình cầu nano-Si/cacbon vô định hình/graphite, trong đó nồng độ Si khoảng 20%. Cấu trúc của sản phẩm được thể hiện trong Hình 2. Các thử nghiệm điện hóa cho thấy dung lượng riêng đảo ngược đầu tiên là 560mA•h•g−1 ở mật độ dòng điện 140mA•g−1, hiệu suất coulomb đầu tiên là 86%, và dung lượng riêng đảo ngược duy trì 80% sau 30 chu kỳ. Việc giới thiệu giai đoạn thứ ba M (M = kim loại, graphene hoặc cacbon vô định hình) có thể thúc đẩy sự liên kết chặt chẽ giữa Si và graphite, và có lợi cho việc tăng cường độ dẫn điện của vật liệu, điều này cung cấp một ý tưởng thiết kế mới cho việc chế tạo các hợp chất Si/graphite.

II. Phương pháp phức hợp pha lỏng

Quá trình hợp chất pha lỏng có thể làm cho nguyên liệu phân tán đồng đều hơn trong môi trường nhẹ, và thường giới thiệu chất thứ ba M (cacbon vô định hình, graphene, kim loại, kim loại silicide, v.v.) để thúc đẩy sự kết hợp giữa Si và graphite, đây là hướng chính trong việc chế tạo các hợp chất Si/graphite.

Guo et al. đã phân tán hoàn toàn nano-Si, axit citric và bột than chì trong dung dịch ethanol. Sau khi sấy khô, họ đã nung ở nhiệt độ 500℃ để thu được các hợp chất nano-Si/cacbon vô định hình/than chì, trong đó cacbon vô định hình "gắn chặt" nano-Si vào bề mặt của than chì, và tỉ lệ khối lượng của Si khoảng 7.2%. Các thử nghiệm điện hóa cho thấy hiệu suất coulomb đầu tiên khoảng 80% và dung lượng riêng có thể phục hồi là 476mA•h•g−1 khi mật độ dòng điện là 0.1A•g−1, và dung lượng riêng vẫn duy trì ở mức 86% sau 100 chu kỳ.

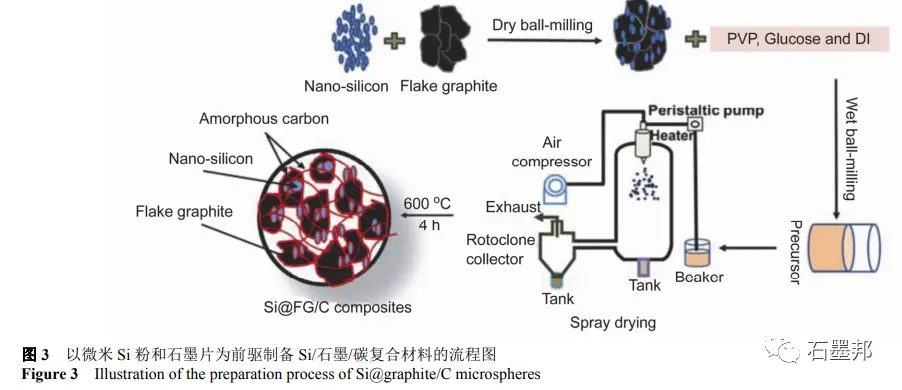

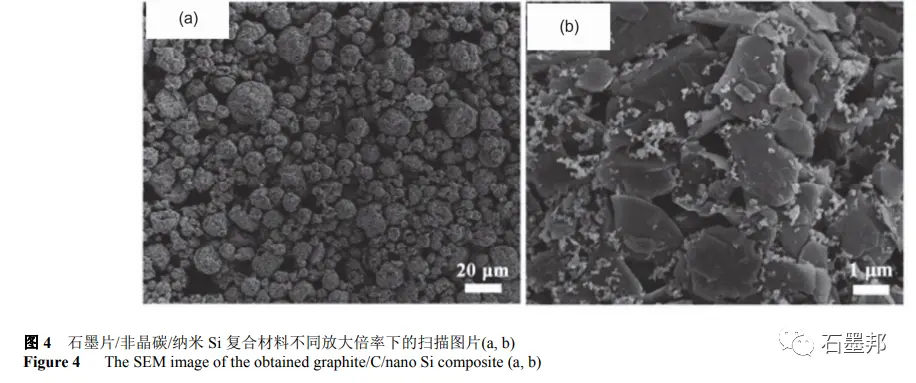

Cao et al. đã sử dụng bột nano-Si thương mại và tấm than chì làm nguyên liệu, kết hợp với việc nghiền bi cơ học, công nghệ phun sấy và nung ở nhiệt độ cao để thu được các hợp chất nano-Si/cacbon vô định hình/than chì, trong đó hàm lượng Si khoảng 10%. Hình 3 cho thấy sơ đồ quy trình chuẩn bị. Các mẫu cuối cùng thu được là các hạt vi mạch gồm tấm than chì, hạt nano Si và cacbon vô định hình, như đã thể hiện trong HÌNH 4. Dưới mật độ dòng điện 0.2A•g−1, hiệu suất coulomb của vòng đầu tiên là 74%, và dung lượng riêng có thể phục hồi là 587mA•h•g−1. Dung lượng riêng có thể phục hồi duy trì ở mức 420mA•h•g−1 trong 300 chu kỳ tại mật độ dòng điện 0.5A•g−1.

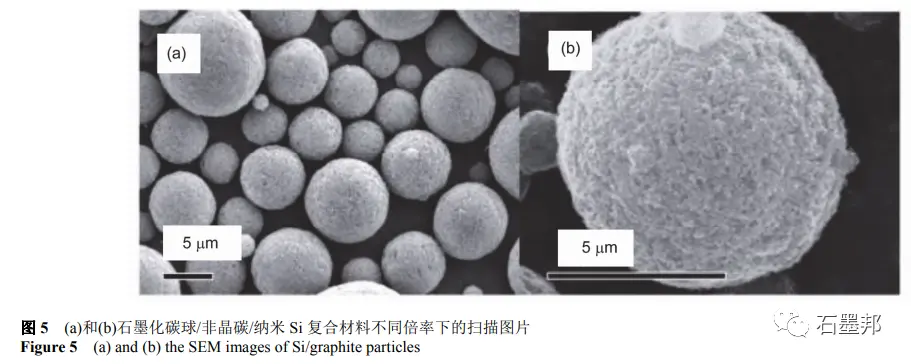

Su, chẳng hạn như sử dụng nghiền bi cơ học để chuẩn bị bột Si kích thước vi mô (100 nm), trong dung dịch nước, nano Si, glucose, và hạt cacbon graphitized cân bằng phân tán đều, sau đó phun sấy tạo hạt thành hạt precursor vi mô, sau quá trình nung ở 900 ℃ trong khí trơ để tạo ra các vật liệu composite Si/cacbon vô định hình/than chì, trong đó hàm lượng Si là 5 wt%. Sản phẩm thu được là một hình cầu vi mô với cấu trúc đa tầng, như thể hiện trong Hình 5. Các phép đo điện hóa cho thấy dung lượng có thể phục hồi lần lượt là 435 và 380mA•h•g−1 tại 500 và 1000mA•g−1. Sau 100 chu kỳ ở 50mA•g−1, dung lượng có thể phục hồi là 483mA•h•g−1, nhưng hiệu suất coulomb đầu tiên chỉ là 51%, chủ yếu là do các hạt kích thước nano có bề mặt riêng lớn và hình thành nhiều lớp phim SEI.

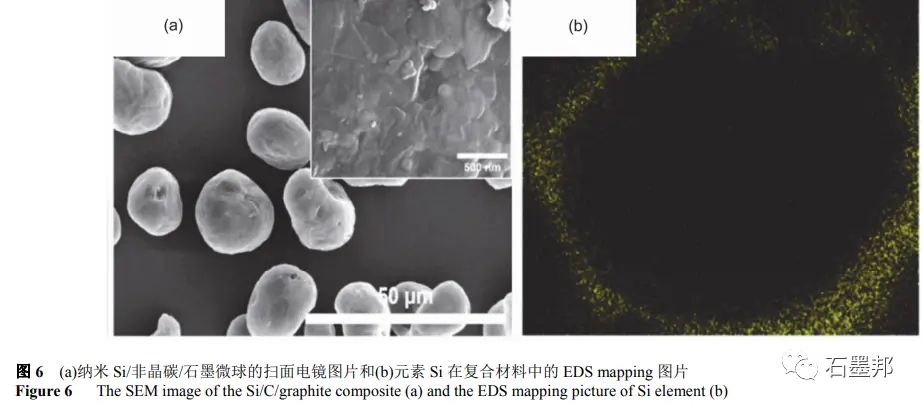

Kim et al. trước tiên hòa tan nhựa than đá trong tetrahydrofuran, sau đó thêm bột nano-Si và hạt vi cầu than chì. Sau khi khuấy siêu âm, tetrahydrofuran được bay hơi để thu được hỗn hợp precursor, trong đó tỉ lệ Si so với than chì có thể được kiểm soát bằng cách thêm nguyên liệu. Sau khi nung ở 1000℃ trong môi trường khí Ar, cacbon vô định hình sinh ra từ quá trình nhiệt phân nhựa đường "dán chặt" các hạt nano-Si vào bề mặt của các hạt vi cầu than chì, như thể hiện trong HÌNH 6. Sản phẩm cuối cùng là các hạt hình "khoai tây", và các hạt nano-Si được kết hợp đều trong lớp ngoài của các hạt than chì.

Khi mật độ dòng điện là 0.15A•g−1, dung lượng riêng có thể phục hồi lần đầu và hiệu suất coulomb lần đầu của các hợp chất với tỉ lệ khối lượng Si là 15% lần lượt là 712mA•h•g−1 và 85%. Sau 100 chu kỳ, dung lượng riêng có thể phục hồi vẫn duy trì ở mức 80%. Khi hàm lượng Si tăng lên, dung lượng của hợp chất được cải thiện, nhưng độ ổn định chu kỳ không cao, chủ yếu do sự mở rộng thể tích của Si.

Ba, Phương pháp lắng đọng hơi hóa học

Phương pháp lắng đọng hơi hóa học chủ yếu dựa trên than chì. Si được lắng đọng trên bề mặt than chì thông qua quá trình nhiệt phân silane ở nhiệt độ cao. Ưu điểm lớn nhất của việc lắng đọng hơi là các hạt nano Si có thể được phân bố đồng đều trên bề mặt than chì. Holzapfel và cộng sự đã trực tiếp tạo ra một lớp hạt nano Si trên bề mặt tấm than chì bằng phương pháp lắng đọng hơi hóa học (kích thước hạt Si là 10-20nm, hàm lượng khối lượng là 7.1%). Các thử nghiệm điện hóa cho thấy dung lượng riêng hồi phục đầu tiên là 520mA•h•g−1, hiệu suất coulomb là 75%, và dung lượng riêng hồi phục là 470mA•h•g−1 khi mật độ dòng điện là 10mA•g−1.

Cho và cộng sự đã thu được than chì xốp bằng cách khắc các vi cầu than chì được xúc tác bởi kim loại niken, và sau đó phát triển các dây nano Si trên than chì xốp bằng cách crack xúc tác silane của kim loại vàng. Các composite dây nano Si/than chì đã được tạo ra với hàm lượng khối lượng của Si là 20%. Hình 7 cho thấy sơ đồ mô phỏng của quá trình chuẩn bị. Khi mật độ dòng điện là 0.05c (1C = 1050mA•h•cm−2), dung lượng riêng hồi phục và hiệu suất coulomb của chu kỳ đầu tiên lần lượt là 1230mA•h•cm−2 và 91%. Dung lượng riêng hồi phục là 1014mA•h•cm−2 trong 100 chu kỳ ở 0.2c, và không có sự suy giảm rõ rệt nào được quan sát.

Trong tóm tắt, quy trình composite của than chì nano Si chủ yếu bao gồm phương pháp pha rắn, phương pháp pha lỏng và phương pháp lắng đọng pha khí, kết hợp với phun sấy, tạo hạt cơ học, nung nóng ở nhiệt độ cao và các phương pháp kỹ thuật khác. Nói chung, việc giới thiệu một vật liệu pha thứ ba (carbon vô định hình, graphene, kim loại, kim loại silicide) có thể tiếp tục thúc đẩy sự tái tổ hợp đồng đều của Si và than chì, để hai vật liệu này được “liên kết” chặt chẽ với nhau, đồng thời tạo thành một mạng lưới dẫn điện ba chiều và tránh tiếp xúc trực tiếp giữa nano Si và điện phân.

Để tìm hiểu thêm về sản phẩm và giải pháp của chúng tôi, vui lòng điền vào mẫu dưới đây và một trong những chuyên gia của chúng tôi sẽ liên lạc lại với bạn sớm

Dự án tuyển nổi vàng 3000 TPD ở tỉnh Shandong

Tuyển nổi quặng lithium 2500 TPD ở Tứ Xuyên

Fax: (+86) 021-60870195

Địa chỉ:Số 2555, Đường Xiupu, Pudong, Thượng Hải

Bản quyền © 2023.Công ty TNHH Công nghệ Khai thác Prominer (Thượng Hải)