2차 리튬 이온 배터리는 높은 개방 회로 전압, 높은 에너지 밀도, 긴 수명, 오염 없음 및 작은 자가 방전의 장점으로 인해 가장 이상적인 에너지 저장 및 변환 도구로 간주됩니다. 현재 리튬 이온 배터리는 휴대용 전자 장치, 전기차/하이브리드 전기차 및 에너지 저장 시스템 등에서 널리 사용되고 있습니다. 지능형 및 다기능 제품의 수요에 따라 리튬 이온 배터리의 에너지 밀도를 개선하는 것이 연구 초점이 되었습니다. 리튬 이온 배터리 시스템에서 음극 및 양극 재료는 에너지 밀도에 결정적인 역할을 합니다.

현재 다양한 음극 및 양극 재료와 해당 전해질이 리튬 이온 배터리에서 개발 및 적용되었습니다. 상업용 배터리에 널리 사용되는 양극 재료는 그래파이트로, 주요 포함 내용은 메조-페이즈 탄소 미세구체(MCMB), 인조 그래파이트 및 자연 그래파이트입니다. 그래파이트로 제조된 리튬 이온 배터리는 주로 휴대용 전자 제품에 사용됩니다. 수정된 그래파이트는 전력 배터리 및 에너지 저장 배터리에 사용되었습니다. 시장의 고급 그래파이트 제품의 비특정 용량은 이론값인 360mA•H•g−1에 가까우며, 우수한 사이클 성능을 가지고 있어 추가 개선이 어려운 상태입니다. 시뮬레이션 결과는 양극 재료의 특정 용량을 1200mA•h•g−1 이내로 증가시키는 것이 배터리의 에너지 밀도 개선에 여전히 큰 기여를 한다고 보여줍니다.

현재 Si/ 그래파이트 복합체 준비의 주요 문제는 나노-Si와 그래파이트의 균일하고 안정적인 복합체를 보장하는 방법으로, 이를 통해 복합체가 높은 특정 용량과 사이클 안정성을 모두 고려할 수 있도록 하는 것입니다. 일반적으로 나노-Si와 그래파이트를 원료로 하는 Si/ 그래파이트 복합체의 준비는 다양한 기술 수단과 결합해야 합니다. 본 논문에서는 Si와 그래파이트 결합의 일단계 기술만 사용하여 분류할 것입니다. 주로 고체상 혼합 방법, 액상 공정 및 증기 증착 공정을 포함합니다.

1. 고상 혼합법

초기 단계에서 연구자들은 주로 단순 기계 혼합, 즉 고체상 혼합 방법으로 Si/ 그래파이트 복합체를 준비했습니다. 고체상 재조합 방법은 간단하지만, Si와 그래파이트의 결합이 밀접하지 않으며 전해질에서 많은 양의 Si가 노출되어 전기화학적 성능에 악영향을 미칩니다.

예를 들어, Cheng 외 연구진은 스테인리스 스틸 볼 밀 탱크에서 고에너지 기계적 볼 밀링을 사용하여 마이크론 Si 분말, 그래파이트 분말 및 다중벽 탄소 나노튜브를 분쇄하여 Si 함량이 33wt%인 나노-Si/그래파이트/다중벽 탄소 나노튜브 혼합물을 얻었습니다. 전기화학적 테스트에서는 전류 밀도가 35mA•g−1일 때 첫 번째 가역적 특수 용량이 약 2000mA•h•g−1로 나타났고, 20회 사이클 후 가역적 특수 용량은 584mA•h•g−1로 유지되었습니다.

Xu 외 연구진은 금속 촉매 에칭을 통해 직경 약 100nm의 Si 나노와이어를 준비한 후, 마이크론 그래파이트 분말과 15wt% Si 나노와이어를 직접 볼 밀링하여 Si 나노와이어/그래파이트 음극 재료를 준비했습니다. 첫 번째 쿨롱 효율은 74%였고 15회 사이클 후 가역적 특수 용량은 514mA•h•g−1이었습니다. Yin은 마이크론급 Si 분말, Mn 분말 및 그래파이트의 기계적 볼 밀링을 통해 Si/Mn/그래파이트 마이크론급 복합재를 얻었으며, Si 함량은 20wt%였습니다. 첫 번째 쿨롱 효율은 70%이고, 전류 밀도가 0.15mA•cm−2일 때 20회 사이클 후 가역적 특수 용량은 463mA•h•g−1입니다.

Whittingham 외 연구진은 Si 분말, 알루미늄 분말 및 그래파이트의 기계적 볼 밀링을 통해 Si-Al-그래파이트 복합재를 얻었으며, Si 함량은 7.9%입니다. 0.5mA•cm−2 전류 밀도에서 첫 번째 가역적 특수 용량은 800mA•h•g−1이고 쿨롱 효율은 80%입니다. 10회 사이클 후 가역적 특수 용량은 약 700mA•h•g−1로 유지됩니다.

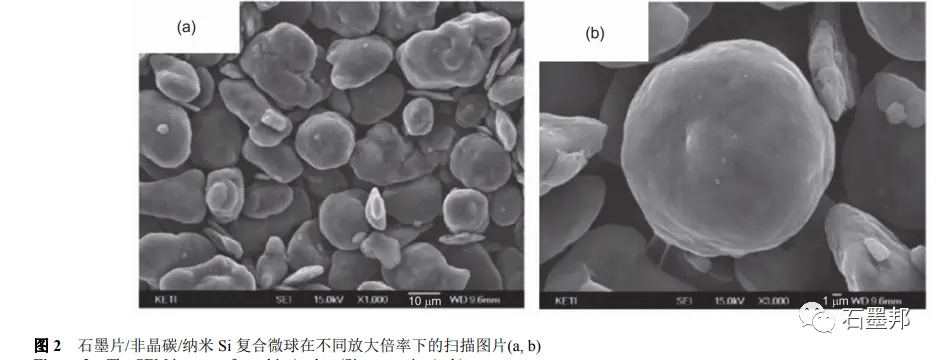

Kim 외 연구진은 마이크론 Si 분말을 볼 밀링하여 나노-Si 분말을 준비한 후 피치와 그래파이트 시트와 결합했습니다. 기계적 구형화 및 고온 소성 후에 나노-Si/비정질 탄소/그래파이트 구형 복합재가 얻어졌으며, Si 함량은 약 20%였습니다. 제품의 구조는 그림 2에 나와 있습니다. 전기화학적 테스트에서는 전류 밀도가 140mA•g−1일 때 첫 번째 가역적 특수 용량이 560mA•h•g−1, 첫 번째 쿨롱 효율이 86%이며, 30회 사이클 후 가역적 특수 용량은 80%로 유지됩니다. 제3상 M(M = 금속, 그래핀 또는 비정질 탄소)의 도입은 Si와 그래파이트 간의 밀접한 결합을 촉진할 수 있으며, 이는 재료의 전기 전도성을 증가시키는 데 유리하여 Si/그래파이트 복합체의 준비를 위한 새로운 디자인 아이디어를 제공합니다.

두 번째, 액상 복합 방법

액상 복합 공정은 원재료를 온화한 환경에서 더 균일하게 분산시킬 수 있으며, 일반적으로 Si와 그래파이트의 결합을 촉진하기 위해 제3상 물질 M(비정질 탄소, 그래핀, 금속, 금속 실리시드 등)을 도입하는 것이 Si/그래파이트 복합체 준비의 주요 방향입니다.

Guo 외 연구진은 에탄올 용액에서 나노-Si, 구연산 및 박막 그래파이트를 완전히 분산시켰습니다. 건조 후 500℃에서 소성하여 나노-Si/비정질 탄소/그래파이트 복합체를 얻었으며, 이 복합체에서 비정질 탄소는 나노-Si를 그래파이트 표면에 밀접하게 “결합”시켰고, Si의 질량 분율은 약 7.2%였습니다. 전기화학적 테스트에서는 전류 밀도가 0.1A•g−1일 때 첫 번째 쿨롱 효율이 약 80%이고, 가역적 특수 용량이 476mA•h•g−1이며, 100회 사이클 후 특수 용량은 86%로 유지됩니다.

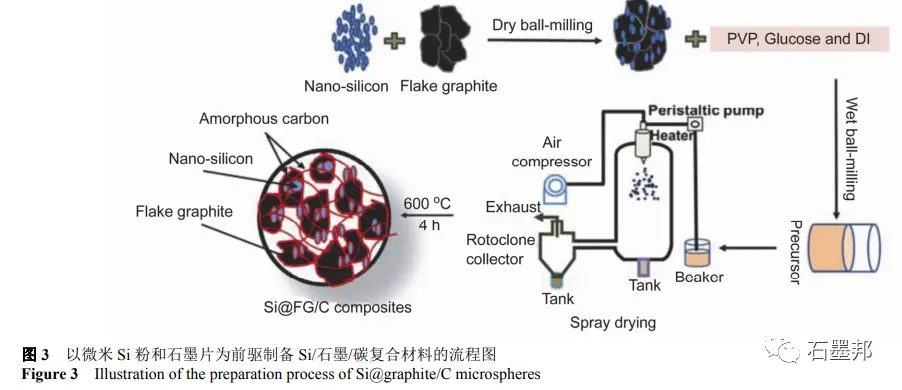

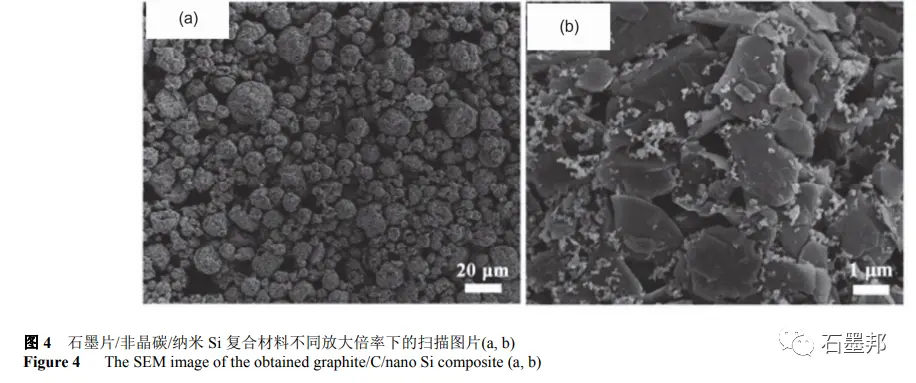

Cao 등은 상업용 나노-Si 분말과 흑연 시트를 원료로 사용하여 기계적 볼 밀링, 분무 건조 기술 및 고온 소성의 조합으로 나노-Si/비정질 탄소/흑연 복합체를 얻었으며, 이때 Si 함량은 약 10%이다. 그림 3은 준비 과정의 흐름도를 보여준다. 최종적으로 얻어진 샘플은 흑연 시트, Si 나노입자 및 비정질 탄소로 구성된 마이크론 입자이다(그림 4 참조). 0.2A•g−1의 전류 밀도에서 첫 번째 링의 쿨롱 효율은 74%이며, 가역적 비특이 용량은 587mA•h•g−1이다. 가역적 비특이 용량은 0.5A•g−1의 전류 밀도에서 300 사이클 동안 420mA•h•g−1로 유지된다.

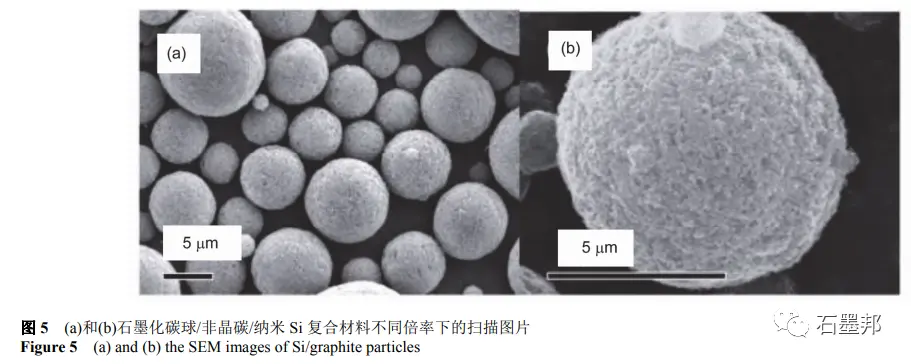

Su는 기계적 볼 분쇄로 마이크론 크기 Si 분말을 이용해 나노 크기 Si 분말(100 nm)을 준비하고, 물 용액에서 나노 Si, 포도당, 그래피티화된 탄소 나노볼이 고르게 분산된 후, 분무 건조로 미세 볼 전구체를 만들고, 900℃의 비활성 기체에서 소성 과정을 거쳐 Si/비정질 탄소/흑연 복합 소재를 얻었으며, 이때 Si 함량은 5 wt%이다. 결과로 얻어진 제품은 다단 구조의 마이크론 구체이다(그림 5 참조). 전기화학적 측정 결과 가역적 비특이 용량은 각각 500mA•g−1 및 1000mA•g−1에서 435mA•h•g−1 및 380mA•h•g−1이다. 50mA•g−1에서 100 사이클 후 가역적 비특이 용량은 483mA•h•g−1로 감소하지만 첫 번째 쿨롱 효율은 단 51%에 불과하며, 주로 나노 크기의 입자가 큰 특수 표면을 가지며 많은 SEI 필름을 형성하기 때문이다.

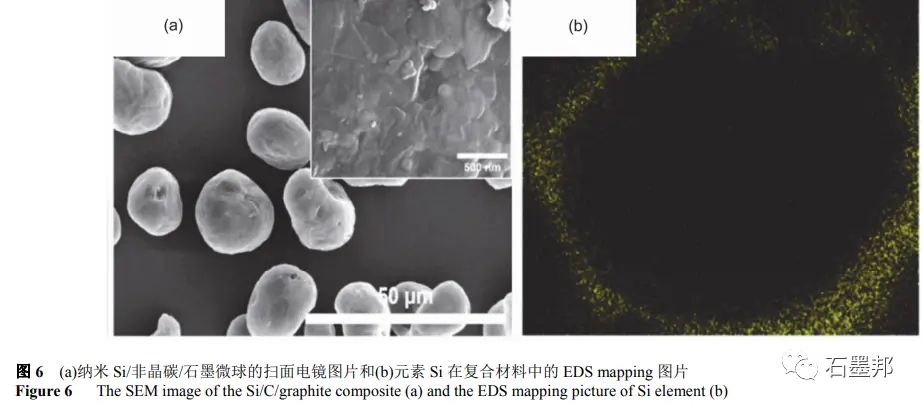

Kim 등은 먼저 석탄 피치를 테트라하이드로퓨란에 용해시킨 후 나노-Si 분말과 흑연 미세구를 추가했다. 초음파 분산 후 테트라하이드로퓨란을 증발시켜 전구체 혼합물을 얻으며, 이때 Si와 흑연의 비율은 원료를 추가하여 조절할 수 있다. Ar 분위기에서 1000℃에서 소성한 후, 아스팔트 열분해에서 생성된 비정질 탄소가 Si 나노입자를 흑연 미세구의 표면에 밀착시킨다(그림 6 참조). 최종 제품은 "감자 모양"의 입자이며, Si 나노입자는 흑연 구의 외층에 고르게 결합되어 있다.

전류 밀도가 0.15A•g−1일 때, Si 질량 분율이 15%인 복합체의 첫 번째 가역적 비특이 용량과 첫 번째 쿨롱 효율은 각각 712mA•h•g−1 및 85%이다. 100 사이클 후 가역적 비특이 용량은 80%를 유지한다. Si 함량이 증가함에 따라 복합체의 비특이 용량은 개선되지만, 주로 Si의 부피 팽창으로 인해 순환 안정성은 그렇게 높지 않다.

삼, 화학 기상 증착

화학 기상 증착은 주로 흑연을 기반으로 한다. Si는 실란의 열분해에 의해 흑연 표면에 증착된다. 증기 증착의 가장 큰 장점은 Si 나노입자가 흑연 표면에 고르게 분포할 수 있다는 점이다. Holzapfel 등은 화학 기상 증착을 통해 흑연 시트 표면에 Si 나노입자의 층을 직접 성장시켰으며(Si 입자 크기는 10-20nm, 질량 분율은 7.1%) 전기화학적 테스트 결과 첫 번째 가역적 비특이 용량은 520mA•h•g−1, 쿨롱 효율은 75%, 그리고 전류 밀도가 10mA•g−1일 때 가역적 비특이 용량은 470mA•h•g−1이었다.

Cho 외 연구팀은 금속 니켈로 촉매화된 흑연 미세구슬을 에칭하여 다공성 흑연을 얻고, 이후 금속 금으로 실란을 촉매 분해하여 다공성 흑연 위에 실리콘 나노와이어를 성장시켰습니다. Si 나노와이어/흑연 복합체는 Si의 질량 분율이 20%인 상태에서 얻어졌습니다. 그림 7은 준비 과정의 시뮬레이션 다이어그램을 보여줍니다. 전류 밀도가 0.05c(1C = 1050mA•h•cm−2)일 때, 첫 번째 사이클의 가역적 비특이 용량과 쿨롱 효율은 각각 1230mA•h•cm−2와 91%였습니다. 0.2c에서 100 사이클 동안의 가역적 비특이 용량은 1014mA•h•cm−2였으며, 뚜렷한 감쇠는 관찰되지 않았습니다.

결론적으로, Si 나노결정 흑연의 복합 공정은 주로 고체상 방법, 액상 방법 및 가스상 증착 방법을 포함하며, 분무 건조, 기계적 과립화, 고온 소결 및 기타 기술적 수단과 결합됩니다. 일반적으로 제3의 상 재료(비정질 탄소, 그래핀, 금속, 금속 실리사이드)의 도입은 Si와 흑연의 균일한 재조합을 더욱 촉진시켜 두 물질이 긴밀하게 “결합”되고, 삼차원 전도성 네트워크를 형성하여 나노 Si와 전해질 간의 직접 접촉을 피할 수 있습니다.

제품 및 솔루션에 대해 더 알아보시려면 아래 양식을 작성해 주시면, 저희 전문가 중 한 명이 곧 연락드리겠습니다.

팩스: (+86) 021-60870195

주소:중국 상하이 푸동 구 시우푸 로드 2555호

저작권 © 2023.프로마이너(상하이) 채굴 기술 유한회사