La batterie lithium-ion secondaire est considérée comme l'outil de stockage et de conversion d'énergie le plus idéal en raison de ses avantages de haute tension de circuit ouvert, de haute densité d'énergie, de longue durée de vie, sans pollution et de faible autodécharge. Actuellement, les batteries lithium-ion sont largement utilisées dans les appareils électroniques portables, les véhicules électriques/ véhicules électriques hybrides et les systèmes de stockage d'énergie, etc. Avec la demande de produits intelligents et multifonctionnels, l'amélioration de la densité d'énergie des batteries lithium-ion est devenue un axe de recherche. Dans le système de batterie lithium-ion, les matériaux d'anode et de cathode jouent un rôle décisif dans sa densité d'énergie.

Actuellement, divers matériaux d'anode et de cathode et électrolytes correspondants ont été développés et appliqués dans les batteries lithium-ion. Le matériau de cathode largement utilisé dans les batteries commerciales est le graphite, comprenant principalement des microsphères de carbone de phase méso (MCMB), du graphite artificiel et du graphite naturel. Les batteries lithium-ion fabriquées à partir de graphite sont principalement utilisées dans des produits électroniques portables. Le graphite modifié a été utilisé dans les batteries de puissance et les batteries de stockage d'énergie. La capacité spécifique des produits en graphite haut de gamme sur le marché est proche de la valeur théorique de 360 mA• h • g−1, et possède d'excellentes performances de cyclage, ce qui est difficile à améliorer davantage. Les résultats de simulation montrent qu'augmenter la capacité spécifique du matériau de cathode jusqu'à 1200 mA•h•g−1 est toujours une grande contribution à l'amélioration de la densité d'énergie de la batterie.

Actuellement, le principal problème dans la préparation de composites Si/graphite est de garantir un composite uniforme et stable de nano-Si et de graphite, de sorte que les composites puissent tenir compte à la fois d'une capacité spécifique élevée et d'une stabilité cyclique. En général, la préparation de composites Si/graphite avec du nano-Si et du graphite comme matières premières doit être combinée avec divers moyens techniques. Dans cet article, nous n'utilisons que la technique à une étape de combinaison de Si et de graphite pour classifier, comprenant principalement la méthode de mélange en phase solide, le processus en phase liquide et le processus de dépôt de vapeur.

1. Méthode de mélange en phase solide

Dans les premières étapes, les chercheurs ont principalement préparé des composites Si/graphite par simple mélange mécanique, à savoir la méthode de mélange en phase solide. Bien que la méthode de recombinaison en phase solide soit simple, la combinaison de Si et de graphite n'est pas rapprochée, et une grande quantité de Si est exposée dans l'électrolyte, ce qui a un effet défavorable sur les performances électrochimiques.

Par exemple, Cheng et al. ont utilisé un broyeur à billes mécaniques à haute énergie pour moudre de la poudre de Si micronique, de la poudre de graphite et des nanotubes de carbone à parois multiples dans un récipient en acier inoxydable afin d'obtenir un mélange de nano-Si/graphite/nanotubes de carbone à parois multiples, dont la teneur en Si est de 33% en poids. Les tests électrochimiques ont montré que la première capacité spécifique réversible était d'environ 2000 mA•h•g−1 lorsque la densité de courant était de 35 mA•g−1, et la capacité spécifique réversible est restée à 584 mA•h•g−1 après 20 cycles.

Xu et al. ont préparé des nanofils de Si d'un diamètre d'environ 100 nm par gravure catalytique métallique, puis ont directement broyé à billes 15% en poids de nanofils de Si avec de la poudre de graphite micronique pour préparer un matériau d'anode en nanofils de Si/graphite. La première efficacité de Coulomb était de 74 % et la capacité spécifique réversible était de 514 mA après 15 cycles • H • G −1. Yin a obtenu des composites de Si/Mn/graphite de qualité micronique par broyage mécanique de poudre de Si micronique, de poudre de Mn et de graphite, dans lequel la teneur en Si était de 20% en poids. La première efficacité de Coulomb est de 70%, et la capacité spécifique réversible est de 463 mA•h•g−1 après 20 cycles, lorsque la densité de courant est de 0,15 mA•cm−2.

Whittingham et al. ont obtenu des composites Si-Al-graphite par broyage mécanique de poudre de Si, de poudre d'aluminium et de graphite, avec une teneur en Si de 7,9%. À une densité de courant de 0,5 mA•cm−2, la première capacité spécifique réversible est de 800 mA•h•g−1 et l'efficacité de Coulomb est de 80%. Après 10 cycles, la capacité spécifique réversible reste d'environ 700 mA•h•g−1.

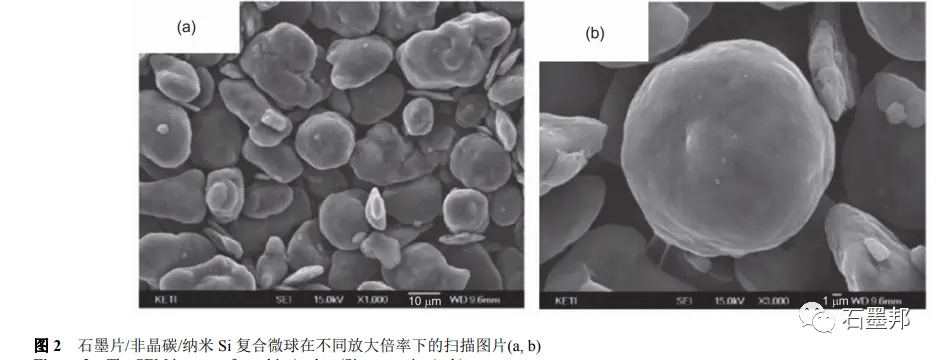

Kim et al. ont préparé de la poudre de nano-Si par broyage à billes de poudre de Si micronique, puis l'ont combinée avec de la résine et une feuille de graphite. Après granulation mécanique et calcination à haute température, un matériau composite sphérique de nano-Si/carbone amorphe/graphite a été obtenu, dans lequel la teneur en Si était d'environ 20%. La structure du produit est montrée dans la Figure 2. Les tests électrochimiques montrent que la première capacité spécifique réversible est de 560 mA•h•g−1 à une densité de courant de 140 mA•g−1, la première efficacité de Coulomb est de 86 %, et la capacité spécifique réversible reste à 80 % après 30 cycles. L'introduction de la troisième phase M (M = métal, graphène ou carbone amorphe) peut favoriser le rapprochement entre Si et graphite, et est propice à l'augmentation de la conductivité électrique du matériau, ce qui offre une nouvelle idée de conception pour la préparation de composites Si/graphite.

2. Méthode complexe en phase liquide

Le processus de composite en phase liquide peut permettre aux matières premières de se disperser plus uniformément dans un environnement doux, et introduit généralement la substance de troisième phase M (carbone amorphe, graphène, métal, siliciure métallique, etc.) pour promouvoir la combinaison de Si et de graphite, ce qui constitue la principale direction de préparation des composites Si/graphite.

Guo et al. ont complètement dispersé le nano-Si, l'acide citrique et le graphite en flocons dans une solution d'éthanol. Après séchage, ils ont cuit à 500℃ pour obtenir des composites nano-Si/carbone amorphe/graphite, dans lesquels le carbone amorphe a fortement « lié » le nano-Si à la surface du graphite, et la masse fraction de Si était d'environ 7,2 %. Des tests électrochimiques montrent que la première efficacité coulombienne est d'environ 80 % et la capacité spécifique réversible est de 476 mA•h•g−1 lorsque la densité de courant est de 0,1 A•g−1, et la capacité spécifique reste à 86 % après 100 cycles.

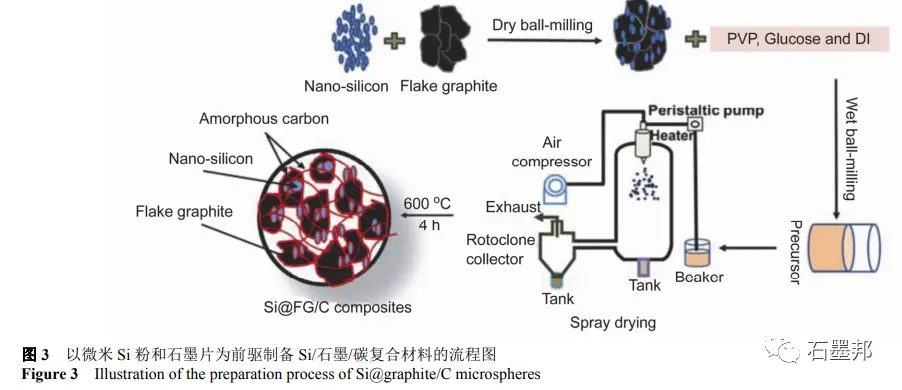

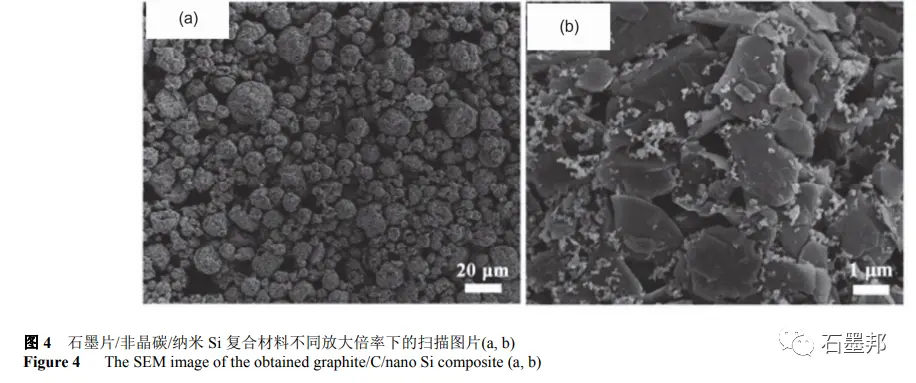

Cao et al. ont utilisé de la poudre de nano-Si commerciale et des feuilles de graphite comme matières premières, combinées avec un broyage mécanique par billes, une technologie de séchage par atomisation et une calcination à haute température pour obtenir des composites de nano-Si/carbone amorphe/graphite, dont la teneur en Si est d'environ 10 %. La figure 3 montre un schéma du processus de préparation. Les échantillons finaux obtenus sont des particules microniques composées de feuilles de graphite, de nanoparticules de Si et de carbone amorphe, comme illustré dans la FIG. 4. Sous une densité de courant de 0,2 A•g−1, l'efficacité coulombique du premier cycle est de 74 %, et la capacité spécifique réversible est de 587 mA•h•g−1. La capacité spécifique réversible est maintenue à 420 mA•h•g−1 pendant 300 cycles à une densité de courant de 0,5 A•g−1.

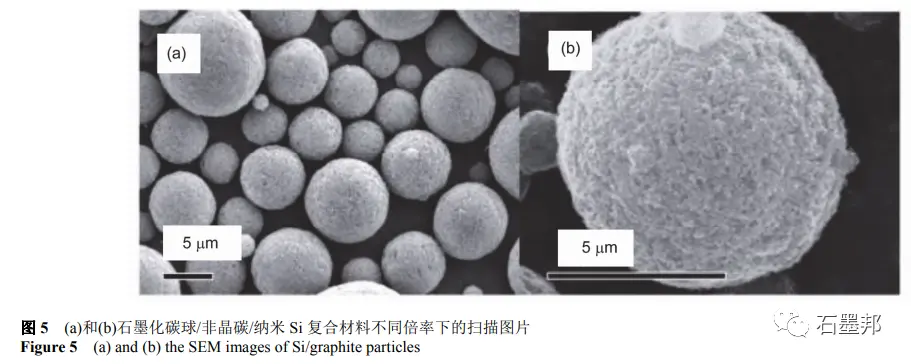

Su, par exemple, en utilisant le broyage mécanique de la poudre de Si de taille micronique pour la préparation de poudre de Si nanométrique (100 nm), dans une solution aqueuse, le nano Si, le glucose, et les billes de carbone graphitisées sont dispersés uniformément, après séchage par atomisation et granulation en précurseur de micro-billes, après un processus de calcination à 900 ℃ dans un gaz inerte pour des matériaux composites de Si/carbone amorphe/graphite, incluant une teneur en Si de 5 % en poids. Le produit résultant est une sphère micronique avec une structure multistade, comme montré dans la Figure 5. Les mesures électrochimiques montrent que les capacités spécifiques réversibles sont de 435 et 380 mA•h•g−1 à 500 et 1000 mA•g−1, respectivement. Après 100 cycles à 50 mA•g−1, la capacité spécifique réversible est de 483 mA•h•g−1, mais la première efficacité coulombique est seulement de 51 %, principalement parce que les particules de taille nanométrique ont des surfaces spécifiques importantes et forment un grand nombre de films SEI.

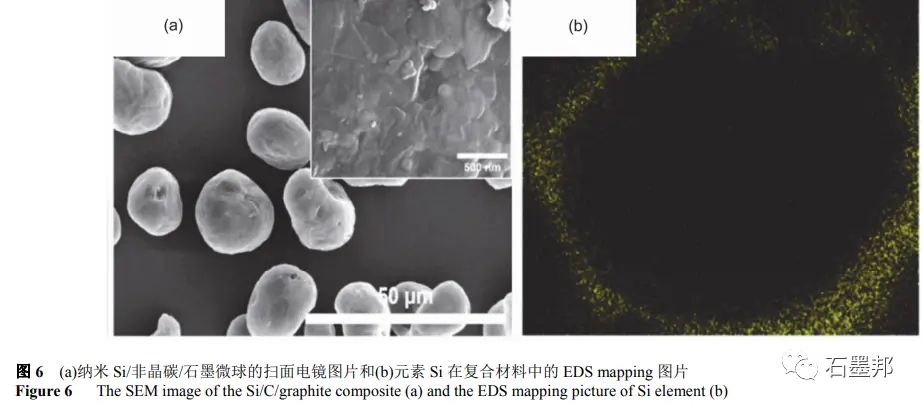

Kim et al. ont d'abord dissous de la pitch de charbon dans du tétra hydrofurane, puis ajouté de la poudre de nano-Si et des microsphères de graphite. Après dispersion ultrasonique, le tétra hydrofurane s'évapore pour obtenir un mélange précurseur, dans lequel le ratio de Si à graphite peut être contrôlé en ajoutant des matières premières. Après calcination à 1000 ℃ dans une atmosphère d'argon, le carbone amorphe généré par la pyrolyse de l'asphalte "colle" étroitement les nanoparticules de Si à la surface des microsphères de graphite, comme illustré dans la FIG. 6. Le produit final est constitué de particules en forme de "pomme de terre", et les nanoparticules de Si sont uniformément composées dans la couche extérieure des sphères de graphite.

Lorsque la densité de courant est de 0,15 A•g−1, la première capacité spécifique réversible et la première efficacité coulombique des composites avec une fraction massique de Si de 15 % sont respectivement de 712 mA•h•g−1 et 85 %. Après 100 cycles, la capacité spécifique réversible reste à 80 %. Avec l'augmentation de la teneur en Si, la capacité spécifique du composite est améliorée, mais la stabilité cyclique n'est pas si élevée, principalement en raison de l'expansion volumique du Si.

3. Dépôt de vapeur chimique

Le dépôt de vapeur chimique est principalement basé sur le graphite. Le Si est déposé sur la surface du graphite par pyrolyse de silane à haute température. Le plus grand avantage du dépôt de vapeur est que les nanoparticules de Si peuvent être uniformément réparties sur la surface du graphite. Holzapfel et al. ont directement fait croître une couche de nanoparticules de Si sur la surface de la feuille de graphite par dépôt de vapeur chimique (la taille des particules de Si est de 10-20 nm, la fraction massique est de 7,1 %). Les tests électrochimiques montrent que la première capacité spécifique réversible est de 520 mA•h•g−1, l'efficacité coulombique est de 75 %, et la capacité spécifique réversible est de 470 mA•h•g−1 lorsque la densité de courant est de 10 mA•g−1.

Cho et al. ont obtenu du graphite poreux en gravant des microsphères de graphite catalysées par du nickel métallique, puis en faisant croître des nanofils de Si sur le graphite poreux par craquage catalytique du silane de l'or métallique. Des composites nanofils de Si/graphite ont été obtenus avec une fraction massique de Si de 20 %. La Figure 7 montre le diagramme de simulation du processus de préparation. Lorsque la densité de courant était de 0,05c (1C = 1050mA•h•cm−2), la capacité spécifique réversible et l'efficacité coulombienne du premier cycle étaient respectivement de 1230mA•h•cm−2 et 91 %. La capacité spécifique réversible était de 1014mA•h•cm−2 après 100 cycles à 0,2c, et aucune atténuation évidente n'a été observée.

En résumé, le processus composite du graphite nanocristallin de Si comprend principalement la méthode de phase solide, la méthode de phase liquide et la méthode de dépôt en phase gazeuse, associées au séchage par pulvérisation, à la granulation mécanique, au frittage à haute température et d'autres moyens techniques. En général, l'introduction d'un matériau de troisième phase (carbone amorphe, graphène, métal, siliciure de métal) peut encore favoriser la recombinaison uniforme du Si et du graphite, de sorte que les deux soient étroitement “liés” ensemble, tout en formant un réseau conductible tridimensionnel et en évitant le contact direct entre le nano Si et l’électrolyte.

Pour en savoir plus sur nos produits et solutions, veuillez remplir le formulaire ci-dessous et l'un de nos experts vous répondra sous peu

Projet de flottation de l'or de 3000 TPD dans la province du Shandong

Flottation de minerai de lithium de 2500 TPD au Sichuan

Fax : (+86) 021-60870195

Adresse :No.2555, Route Xiupu, Pudong, Shanghai

Droits d'auteur © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.