سیکنڈری لیتھیم آئن بیٹری کو اس کے اعلیٰ اوپن سرکٹ وولٹیج، اعلیٰ توانائی کی کثافت، طویل عمر، آلودگی نہ ہونے اور کم خود خارج ہونے کے فوائد کی وجہ سے سب سے مثالی توانائی ذخیرہ کرنے اور منتقل کرنے کے آلات میں شمار کیا جاتا ہے۔ موجودہ وقت میں، لیتھیم آئن بیٹریاں پورٹ ایبل الیکٹرانک آلات، الیکٹرک گاڑیوں/ہائبرڈ الیکٹرک گاڑیوں اور توانائی کی ذخیرہ کرنے کے نظام وغیرہ میں بڑے پیمانے پر استعمال ہو رہی ہیں۔ ذہین اور کثیر المقصود مصنوعات کی مانگ کے ساتھ، لیتھیم آئن بیٹریوں کی توانائی کی کثافت کا بڑھانا ایک تحقیقی مرکز بن گیا ہے۔ لیتھیم آئن بیٹری کے نظام میں، اینوڈ اور کیتھوڈ مواد اس کی توانائی کی کثافت میں فیصلہ کن کردار ادا کرتے ہیں۔

فی الحال، مختلف اینوڈ اور اینوڈ مواد اور متعلقہ الیکٹرولائٹس تیار کیے گئے ہیں اور لیتھیم آئن بیٹریوں میں لگائے گئے ہیں۔ تجارتی بیٹریوں میں وسیع پیمانے پر استعمال ہونے والا کیتھوڈ مواد گرافائٹ ہے، جس میں بنیادی طور پر میزو-فیز کاربن مائیکرو گیندیں (MCMB)، مصنوعی گرافائٹ اور قدرتی گرافائٹ شامل ہیں۔ گرافائٹ سے بنی لیتھیم آئن بیٹریاں بنیادی طور پر پورٹیبل الیکٹرانک مصنوعات میں استعمال ہوتی ہیں۔ تبدیل شدہ گرافائٹ کو پاور بیٹریوں اور توانائی کے تحفظ کی بیٹریوں میں استعمال کیا گیا ہے۔ مارکیٹ میں اعلیٰ درجے کی گرافائٹ مصنوعات کی مخصوص صلاحیت نظریاتی قیمت 360mA•H•g−1 کے قریب ہے اور اس کی زبردست سائیکلنگ کارکردگی ہے، جسے مزید بہتر کرنا مشکل ہے۔ ماڈلز کے نتائج ظاہر کرتے ہیں کہ کیتھوڈ مواد کی مخصوص صلاحیت کو 1200mA•h•g−1 کے اندر بڑھانا بیٹری کی توانائی کی کثافت کو بہتر کرنے میں ایک بڑی شراکت ہے۔

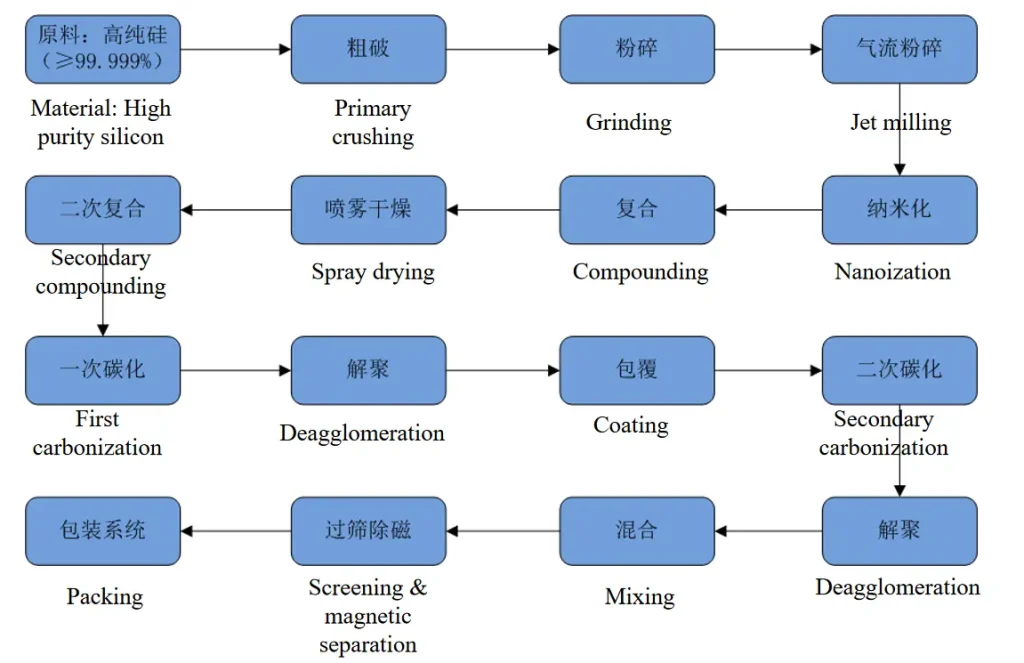

اس وقت، Si/گریفائٹ کمپوزٹس کی تیاری میں بنیادی مسئلہ یہ ہے کہ nano-Si اور گریفائٹ کے یونیفارم اور مستحکم کمپوزٹ کو کیسے یقینی بنایا جائے، تاکہ کمپوزٹس اعلی مخصوص صلاحیت اور دورانیہ استحکام دونوں کا خیال رکھ سکیں۔ عمومی طور پر، nano-Si اور گریفائٹ کو خام مال کے طور پر استعمال کرتے ہوئے Si/گریفائٹ کمپوزٹس کی تیاری مختلف تکنیکی طریقوں کے ساتھ مل کر کی جانی چاہیے۔ اس مضمون میں، ہم فقط Si اور گریفائٹ کے ملاپ کی ایک قدمی تکنیک کا استعمال کر رہے ہیں، جو بنیادی طور پر ٹھوس مرحلہ ملاوٹ کا طریقہ، مائع مرحلہ عمل اور بخارات جمع کرنے کے عمل پر مشتمل ہے۔

1. ٹھوس مرحلہ ملاوٹ کا طریقہ

ابتدائی مرحلے میں، محققین نے بنیادی طور پر اصل ٹھوس مرحلہ ملاوٹ کا طریقہ استعمال کرتے ہوئے Si/گریفائٹ کمپوزٹس تیار کیے۔ اگرچہ ٹھوس مرحلہ دوبارہ ملاوٹ کا طریقہ آسان ہے، لیکن Si اور گریفائٹ کا ملاپ قریب نہیں ہوتا، اور الیکٹرولائٹ میں بڑی مقدار میں Si ظاہر ہوتا ہے، جو الیکٹرو کیمیائی کارکردگی پر منفی اثر ڈالنا ہے۔

مثال کے طور پر، Cheng اور اس کے ساتھیوں نے ایک ہائی انرجی میکانکی بال مل کا استعمال کرتے ہوئے مائیکرون Si پاؤڈر، گریفائٹ پاؤڈر اور ملٹی والڈ کاربن نینو ٹیوبز کو سٹینلیس سٹیل کی بال مل ٹینک میں پیس کر nano-Si/گریفائٹ/ملٹی والڈ کاربن نینو ٹیوبز کا مرکب حاصل کیا، جس میں Si کا مواد 33wt% تھا۔ الیکٹرو کیمیائی ٹیسٹوں سے پتہ چلا کہ پہلے ریورسبل مخصوص صلاحیت تقریباً 2000mA•h•g−1 تھی جب کہ کرنٹ کثافت 35mA•g−1 تھی، اور ریورسبل مخصوص صلاحیت 20 سائیکلوں کے بعد 584mA•h•g−1 پر برقرار رہی۔

Xu وغیرہ نے تقریباً 100nm کے قطر کے ساتھ Si نانو وائر تیار کیا میٹلز کی کیٹالسٹ ایچنگ کے ذریعے، اور پھر 15wt% Si نانو وائر کو مائیکرون گریفائٹ پاؤڈر کے ساتھ براہ راست بال مل کر Si نانو وائر/گریفائٹ اینوڈ مواد تیار کیا۔ پہلے کی کولمب کی کارکردگی 74% تھی اور ریورسبل مخصوص صلاحیت 514mA تھی 15 سائیکلوں کے بعد • H • G −1۔ Yin نے مائیکرون گریڈ Si پاؤڈر، Mn پاؤڈر اور گریفائٹ کی میکانکی بال ملنگ کے ذریعے Si/Mn/گریفائٹ مائیکرون گریڈ کمپوزٹس حاصل کیے، جس میں Si کا مواد 20wt% تھا۔ پہلے کی کولمب کی کارکردگی 70% ہے، اور ریورسبل مخصوص صلاحیت 463mA•h•g−1 ہے 20 سائیکلوں کے بعد، جب کہ کرنٹ کثافت 0.15mA•cm−2 ہے۔

Whittingham وغیرہ نے Si پاؤڈر، ایلومینیم پاؤڈر اور گریفائٹ کی میکانکی بال ملنگ کے ذریعے Si-Al-گریفائٹ کمپوزٹس حاصل کیے، جس میں Si کا مواد 7.9% ہے۔ 0.5mA•cm−2 کرنٹ کثافت پر، پہلے ریورسبل مخصوص صلاحیت 800mA•h•g−1 ہے اور کولمب کی کارکردگی 80% ہے۔ 10 سائیکلوں کے بعد، ریورسبل مخصوص صلاحیت تقریباً 700mA•h•g−1 برقرار رہتی ہے۔

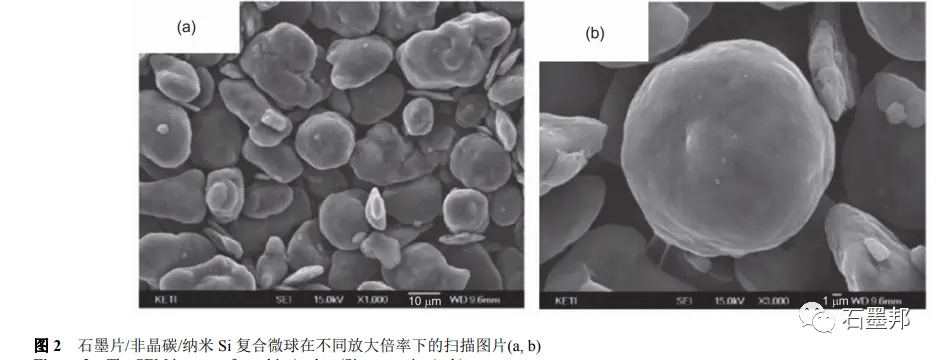

Kim وغیرہ نے مائیکرون Si پاؤڈر کو بال ملنگ کے ذریعے nano-Si پاؤڈر تیار کیا اور پھر اسے پچ اور گریفائٹ شیٹ کے ساتھ ملا دیا۔ میکانکی گرینولیشن اور زیادہ درجہ حرارت پر کیلکینیشن کے بعد، nano-Si/غیر شفاف کاربن/گریفائٹ گولائی کمپوزٹ مادہ حاصل کیا گیا، جس میں Si کا مواد تقریباً 20% تھا۔ پروڈکٹ کا ڈھانچہ شکل 2 میں دکھایا گیا ہے۔ الیکٹرو کیمیائی ٹیسٹ دکھاتے ہیں کہ پہلے ریورسبل مخصوص صلاحیت 560mA•h•g−1 پر ہے جبکہ کرنٹ کثافت 140mA•g−1 ہے، پہلے کی کولمب کی کارکردگی 86% ہے، اور ریورسبل مخصوص صلاحیت 30 سائیکلوں کے بعد 80% برقرار رہتی ہے۔ تیسرے مرحلے M (M = دھات، گرافین یا غیر شفاف کاربن) کا تعارف Si اور گریفائٹ کے درمیان قریب سے بندش کو فروغ دے سکتا ہے، اور مادے کی برقی چالکیتا کو بڑھانے کے لیے معاون ہے، جو Si/گریفائٹ کمپوزٹس کی تیاری کے لیے ایک نئی ڈیزائن خیال فراہم کرتا ہے۔

دو، مائع مرحلے کا مرکب طریقہ

مائع مرحلے کا مرکب عمل خام مال کو ہلکی ماحول میں زیادہ یکساں طور پر منتشر کر سکتا ہے، اور عموماً تیسری مرحلے کی مادے M (غیر crystalline کاربن، گرافین، دھات، دھاتی سائلیڈ، وغیرہ) کو متعارف کراتا ہے تاکہ Si اور گرافائٹ کے امتزاج کو فروغ دیا جا سکے، جو Si/گرافائٹ مرکبات کی تیاری کا اہم رخ ہے۔

Guo et al. ایتھنول محلول میں مکمل طور پر منتشر نینو-سی، سائٹرک ایسڈ اور فلیک گریفائٹ۔ خشک ہونے کے بعد، انہوں نے نینو-سی/بیمار کاربن/گریفائٹ مرکبات حاصل کرنے کے لیے 500℃ پر کیلسین کیا، جس میں بے ساختہ کاربن کو گریفائٹ کی سطح سے مضبوطی سے "بند" نینو-سی، اور Si کا بڑے پیمانے پر حصہ تقریباً 7.2% تھا۔ الیکٹرو کیمیکل ٹیسٹوں سے پتہ چلتا ہے کہ پہلی کولمب کی کارکردگی تقریباً 80% ہے اور الٹ جانے والی مخصوص صلاحیت 476mA•h•g−1 ہے جب موجودہ کثافت 0.1A•g−1 ہے، اور مخصوص صلاحیت 100 چکروں کے بعد 86% رہ جاتی ہے۔

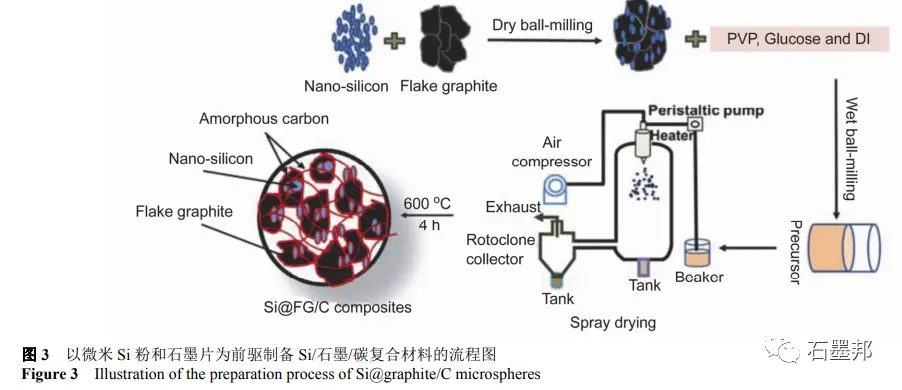

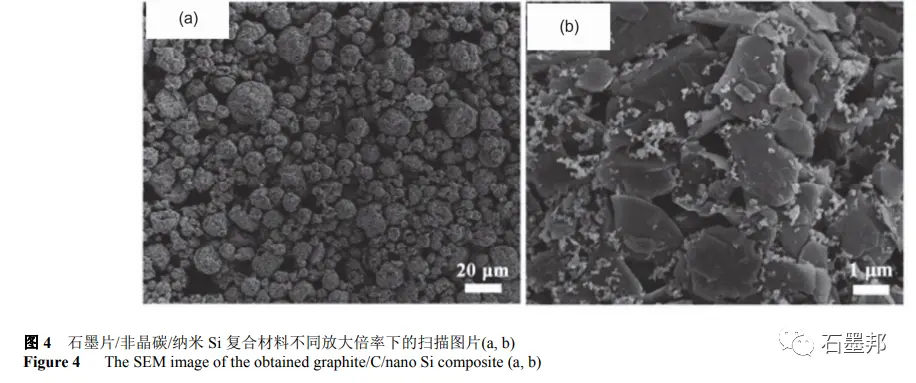

Cao et al. تجارتی نینو-سی پاؤڈر اور گریفائٹ شیٹ کو خام مال کے طور پر استعمال کیا گیا، مکینیکل بال ملنگ، سپرے خشک کرنے والی ٹیکنالوجی اور اعلی درجہ حرارت کیلکسینیشن کے ساتھ مل کر نینو-سی/بیمار کاربن/گریفائٹ مرکبات حاصل کیے گئے، جس میں Si کا مواد تقریباً 10% ہے۔ شکل 3 تیاری کے عمل کا فلو چارٹ دکھاتا ہے۔ حاصل کردہ حتمی نمونے مائکرون کے ذرات ہیں جو گریفائٹ شیٹس، سی نینو پارٹیکلز اور بے ساختہ کاربن پر مشتمل ہیں، جیسا کہ تصویر میں دکھایا گیا ہے۔ 4. 0.2A•g−1 کی موجودہ کثافت کے تحت، پہلی انگوٹھی کی کولمب کارکردگی 74% ہے، اور الٹ جانے والی مخصوص صلاحیت 587mA•h•g−1 ہے۔ الٹ جانے والی مخصوص صلاحیت کو 420mA•h•g−1 پر 300 سائیکلوں کے لیے 0.5A•g−1 کی موجودہ کثافت پر برقرار رکھا جاتا ہے۔

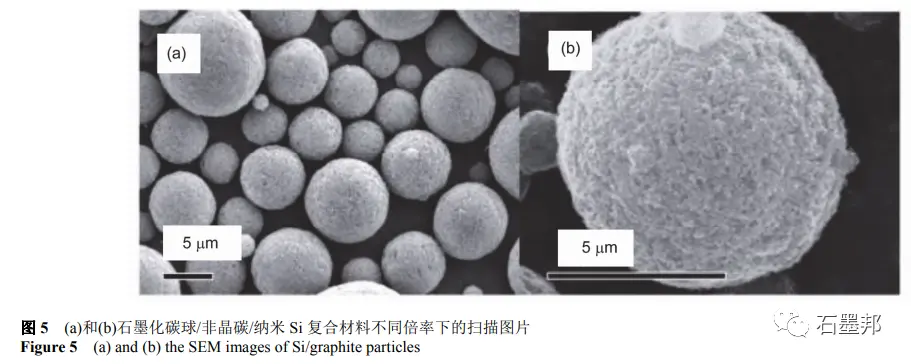

Su نے مکینیکی بال گرائنڈنگ کے ذریعے مائیکرون سائز کے Si پاوڈر کی تیاری کے لیے نانومیٹر Si پاوڈر (100 nm) کا استعمال کیا، پانی کے محلول میں، نانو Si، گلوکوز، گرافائیزڈ کاربن نانو بال کو یکساں طور پر منتشر کیا، اسپرے خشک کرنے کے بعد یہ مائیکرو بال پریکرسر میں تبدیل ہو گئے، 900 ℃ کے کلکائینیشن عمل کے بعد غیر فعال گیس میں Si/غیر crystalline کاربن/گرافائٹ کمپوزٹ مواد حاصل کیے گئے، جن میں Si کا مواد 5 wt% ہے۔ نتیجۂ مصنوعات ایک مائیکرون گیند ہے جس کا کثیر المرحلة ڈھانچہ ہے، جیسا کہ شکل 5 میں دکھایا گیا ہے۔ الیکٹرو کیمیائی امتحانات دکھاتے ہیں کہ قابل واپسی مخصوص صلاحیتیں 500 اور 1000mA•g−1 پر بالترتیب 435 اور 380mA•h•g−1 ہیں۔ 50mA•g−1 پر 100 چکروں کے بعد، قابل واپسی مخصوص صلاحیت 483mA•h•g−1 ہے، لیکن پہلے کولمب کی کارکردگی صرف 51% ہے، بنیادی طور پر کیونکہ نانو سائز کے ذرات کی بڑی مخصوص سطح ہوتی ہے اور بڑی تعداد میں SEI فلمیں بناتی ہیں۔

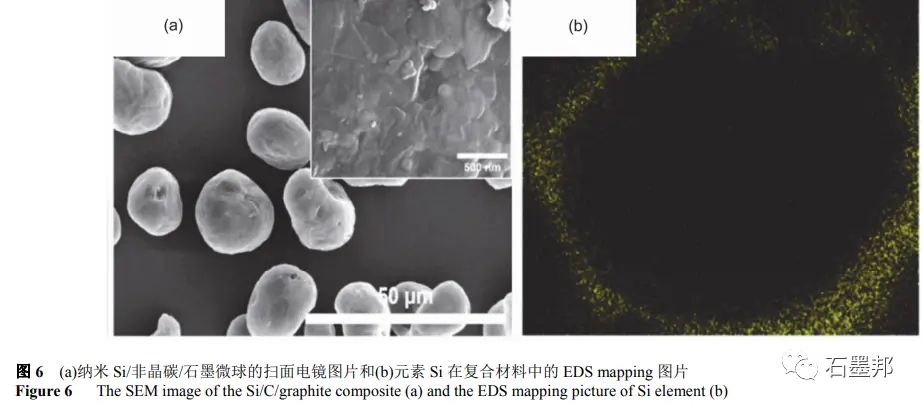

Kim اور ان کے ساتھیوں نے پہلے کوئلے کے پچ کو ٹیٹرا ہائیڈروفوران میں حل کیا، اور پھر نانو-Si پاوڈر اور گرافائٹ مائیکروکرے شامل کیے۔ الٹراسونک ڈسپریشن کے بعد، ٹیٹرا ہائیڈروفوران کو بخارات میں تبدیل کر کے ایک پریکرسر مکسچر حاصل کیا، جس میں Si اور گرافائٹ کا تناسب خام مال شامل کر کے متوازن کیا جا سکتا ہے۔ 1000℃ پر Ar ماحول میں کلکائینیشن کے بعد، اسفلٹ کی حرارت سے تحلیل سے پیدا ہونے والا غیر crystalline کاربن Si نانوذرات کو گرافائٹ مائیکروکرے کی سطح پر قریب سے "چپک" دیتا ہے، جیسا کہ شکل 6 میں دکھایا گیا ہے۔ حتمی مصنوعات "آلو کی شکل" کی چیزیں ہیں، اور Si نانوذرات گرافائٹ گیندوں کی خارجی تہہ میں یکساں طور پر مرکب ہیں۔

جب موجودہ کثافت 0.15A•g−1 ہوتی ہے، تو 15% سی mass کی تناسب والی کمپوزٹس کی پہلی پلٹ جانے والی مخصوص صلاحیت اور پہلی coulomb کی کارکردگی بالترتیب 712mA•h•g−1 اور 85% ہوتی ہیں۔ 100 سائیکلوں کے بعد، پلٹ جانے والی مخصوص صلاحیت 80% رہتی ہے۔ Si کے مواد میں اضافے سے، کمپوزٹ کی مخصوص صلاحیت میں بہتری آتی ہے، لیکن چکرواتی استحکام اتنا زیادہ نہیں ہوتا، بنیادی طور پر Si کے حجم کی وسعت کی وجہ سے۔

تین، کیمیائی بخارات کی جمع آوری

کیمیکل ویپر ڈپوزیشن بنیادی طور پر گرافائٹ پر مبنی ہے۔ سیلیکون کو گرافائٹ کی سطح پر ہائی درجہ حرارت پر سلین کے پائروولیسس کے ذریعے جمع کیا جاتا ہے۔ ویپر ڈپوزیشن کا سب سے بڑا فائدہ یہ ہے کہ سیلیکون کے نانوپارٹیکلز کو گرافائٹ کی سطح پر یکساں طور پر تقسیم کیا جا سکتا ہے۔ ہولزاپفل اور دیگر نے کیمیکل ویپر ڈپوزیشن کے ذریعے گرافائٹ شیٹ کی سطح پر سیلیکون کے نانوپارٹیکلز کی ایک تہہ براہ راست اگائی۔ (سیلیکون کے ذرات کا سائز 10-20 نینو میٹر ہے، وزن کا تناسب 7.1% ہے)۔ الیکٹرو کیمیکل ٹیسٹ ظاہر کرتے ہیں کہ پہلی ریورس ایبل مخصوص صلاحیت 520mA•h•g−1 ہے، کولیومب کارکردگی 75% ہے، اور جب کرنٹ کی کثافت 10mA•g−1 ہو تو ریورس ایبل مخصوص صلاحیت 470mA•h•g−1 ہے۔

چو وغیرہ نے دھاتی نکل کے ذریعہ کیٹالائز کیے گئے گرافائٹ مائیکروسفیئرز کو ایچنگ کرکے مسام دار گرافائٹ حاصل کیا، اور پھر دھاتی سونے کے سائلیین کی کیٹالیتک کرکنگ کے ذریعے مسام دار گرافائٹ پر سلیکون نانوائرز اگائے۔ سلیکون نانوائرز/گرافائٹ کمپوزٹس حاصل کیے گئے جن میں سلیکون کا ماس فیصد 20% تھا۔ شکل 7 تیاری کے عمل کا سیمولیشن ڈایاگرام دکھاتی ہے۔ جب کرنٹ کی کثافت 0.05c (1C = 1050mA•h•cm−2) تھی، تو پہلے سائیکل کی ریورسیبل مخصوص صلاحیت اور کولمب ایفیشنسی بالترتیب 1230mA•h•cm−2 اور 91% تھیں۔ ریورسیبل مخصوص صلاحیت 100 سائیکلز کے لیے 0.2c پر 1014mA•h•cm−2 تھی، اور کوئی واضح زوال نہیں دیکھا گیا۔

خلاصہ یہ ہے کہ سلیکون نانوکریسٹلائن گرافائٹ کا کمپوزٹ عمل بنیادی طور پر ٹھوس مرحلہ کا طریقہ، مائع مرحلہ کا طریقہ اور گیس مرحلہ کی جمع کرنے کا طریقہ شامل ہے، جسے اسپرے ڈرائیونگ، میکینیکل گرینولیشن، ہائی ٹمپریچر سنٹرنگ اور دیگر تکنیکی طریقوں کے ساتھ ملا کر استعمال کیا جاتا ہے۔ عمومی طور پر، ایک تیسرے مرحلے کے مواد (غیر کرسٹل کاربن، گرافین، دھات، دھاتی سلیسائیڈ) کا تعارف سلیکون اور گرافائٹ کی یکساں دوبارہ تشکیل کے عمل کو مزید ترقی دے سکتا ہے، تاکہ دونوں کو سختی سے "بندھ" دیا جا सके، جبکہ ایک تین جہتی موصل نیٹ ورک کی تشکیل کرتا ہے اور نانو سلیکون اور الیکٹرولائٹ کے درمیان براہ راست رابطے سے بچتا ہے۔

ہمارے مصنوعات اور حل کے بارے میں مزید معلومات حاصل کرنے کے لئے، براہ کرم نیچے دیے گئے فارم کو بھرें اور ہمارے ماہرین میں سے ایک جلد آپ سے رابطہ کرے گا

شینڈونگ صوبے میں 3000 TPD سونے کا فلٹیشن پروجیکٹ

سیچوان میں 2500TPD لیتھیم خام مال کی فلٹیشن

فیکس: (+86) 021-60870195

پتہ:No.2555, Xiupu Road, Pudong, Shanghai

کاپی رائٹ © 2023.پرومائنر (شنگھائی) مائننگ ٹیکنالوجی کمپنی، لمیٹڈ۔