Вторичная литий-ионная батарея считается самым идеальным инструментом для хранения и преобразования энергии благодаря таким преимуществам, как высокая напряжение на холостом ходу, высокая энергетическая плотность, долгий срок службы, отсутствие загрязнения и небольшое саморазряд. В настоящее время литий-ионные батареи широко используются в переносных электронных устройствах, электрических автомобилях/гибридных электрических автомобилях и системах хранения энергии и т.д. С учетом спроса на интеллектуальные и многофункциональные продукты, повышение энергетической плотности литий-ионных батарей стало предметом исследований. В системе литий-ионной батареи материалы анода и катода играют решающую роль в ее энергетической плотности.

В настоящее время разработаны и применяются различные аноды и анодные материалы, а также соответствующие электролиты в литий-ионных батареях. Катодный материал, широко используемый в коммерческих батареях, — это графит, в основном включая мезофазные углеродные микросферы (MCMB), искусственный графит и натуральный графит. Литий-ионные батареи из графита в основном используются в портативных электронных изделиях. Модифицированный графит применялся в силовых батареях и батареях для хранения энергии. Удельная емкость высококачественных графитовых продуктов на рынке близка к теоретическому значению 360 мА•ч•г−1 и обладает отличной циклической производительностью, что трудно дальнейшим образом улучшить. Результаты моделирования показывают, что увеличение удельной емкости катодного материала в пределах 1200 мА•ч•г−1 все равно значительно способствует улучшению энергетической плотности батареи.

В настоящее время главной проблемой при подготовке композитов Si/графит является обеспечение однородного и стабильного композита нано-Si и графита, чтобы композиты могли учитывать как высокую удельную емкость, так и циклическую стабильность. В общем, подготовка композитов Si/графит с нано-Si и графитом в качестве сырья требует сочетания различных технических средств. В данной статье мы используем только одношаговую технику сочетания Si и графита для классификации, в основном включая метод смешивания в твердой фазе, жидкофазный процесс и процесс парового осаждения.

1. Метод смешивания в твердой фазе

На начальном этапе исследователи в основном готовили композиты Si/графит простым механическим смешиванием, то есть методом смешивания в твердой фазе. Хотя метод рекомбинации в твердой фазе прост, сочетание Si и графита не является плотным, и большое количество Si выступает в электролите, что негативно сказывается на электролитической производительности.

Например, Чен и др. использовали высокоэнергетическую механическую шаровую мельницу для измельчения микронного Si порошка, графитового порошка и многооболочечных углеродных нанотрубок в стальной мельничной камере для получения смеси нано-Si/графит/многооболочечных углеродных нанотрубок, в которой содержание Si составляет 33wt%. Электрохимические испытания показали, что первая обратимая удельная емкость составляет около 2000mA•h•g−1 при плотности тока 35mA•g−1, а обратимая удельная емкость оставалась на уровне 584mA•h•g−1 после 20 циклов.

Сюй и др. подготовили нановолокна Si диаметром около 100nm методом металлического каталитического травления, а затем непосредственно измельчили 15wt% нановолокон Si с микронным графитовым порошком для получения анодного материала Si нановолока/графита. Первая эффективность кулона составила 74%, а обратимая удельная емкость составила 514mA после 15 циклов • H • G −1.Инь получил композиты Si/Mn/графит в микронном качестве, механически растирая графит и порошок Si, в котором содержание Si составляло 20wt%. Первая эффективность кулона составляет 70%, а обратимая удельная емкость составляет 463mA•h•g−1 после 20 циклов, при плотности тока 0.15mA•cm−2.

Уиттингем и др. получили композиты Si-Al-графит методом механического шарового помола порошка Si, алюминиевого порошка и графита, с содержанием Si 7.9%. При плотности тока 0.5mA•cm−2 первая обратимая удельная емкость составляет 800mA•h•g−1, а эффективность кулона составляет 80%. После 10 циклов обратимая удельная емкость остается около 700mA•h•g−1.

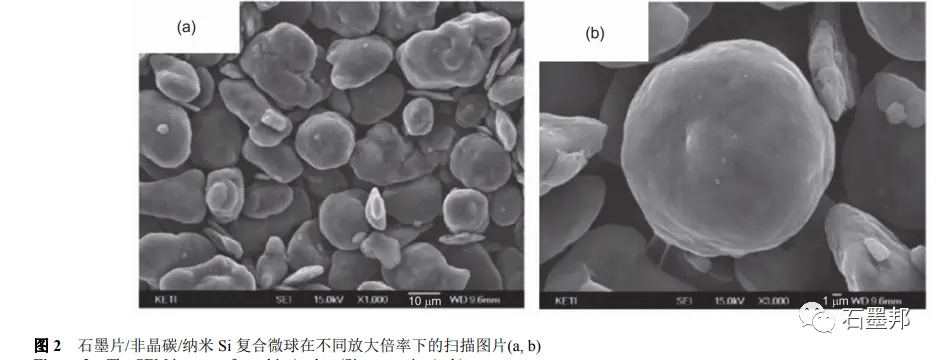

Ким и др. приготовили нано-Si порошок, мелко измельчив микронный Si порошок, а затем скомбинировали его с коксом и графитовой пленкой. После механической грануляции и высокотемператураной обжига был получен нано-Si/аморфный углерод/графитовый сферический композитный материал, в котором содержание Si составляет около 20%. Структура продукта показана на рисунке 2. Электрохимические испытания показывают, что первая обратимая удельная емкость составила 560mA•h•g−1 при плотности тока 140mA•g−1, первая эффективность кулона составляет 86%, а обратимая удельная емкость остается на уровне 80% после 30 циклов. Введение третьей фазы M (M = металл, графен или аморфный углерод) может способствовать плотному соединению между Si и графитом и способствовать повышению электрической проводимости материала, что обеспечивает новую идею для подготовки композитов Si/графит.

2. Метод комплексирования в жидкой фазе

Процесс жидкостного композитования позволяет более равномерно диспергировать сырьевые материалы в мягкой среде и обычно вводит третье вещество M (аморфный углерод, графен, металл, металлический силицид и т.д.), чтобы способствовать сочетанию Si и графита, что является основным направлением подготовки композитов Si/графит.

Го и др. полностью диспергировали нано-Si, лимонную кислоту и слюдяной графит в этанольном растворе. После сушки они обжигали при 500℃ для получения композитов нано-Si/аморфный углерод/графит, в которых аморфный углерод прочно "связывал" нано-Si с поверхностью графита, и массовая доля Si составляла около 7,2%. Электрохимические тесты показали, что первый кулибровый коэффициент составляет около 80%, а обратимая удельная емкость - 476 мА•ч•г−1 при плотности тока 0,1 A•г−1, и удельная емкость остается на уровне 86% после 100 циклов.

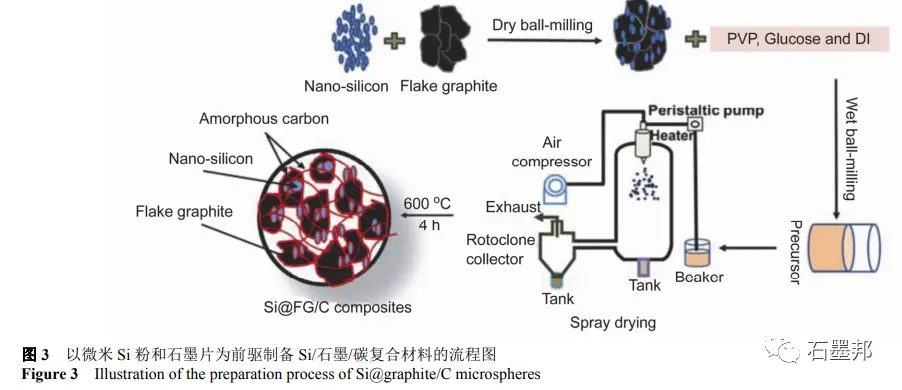

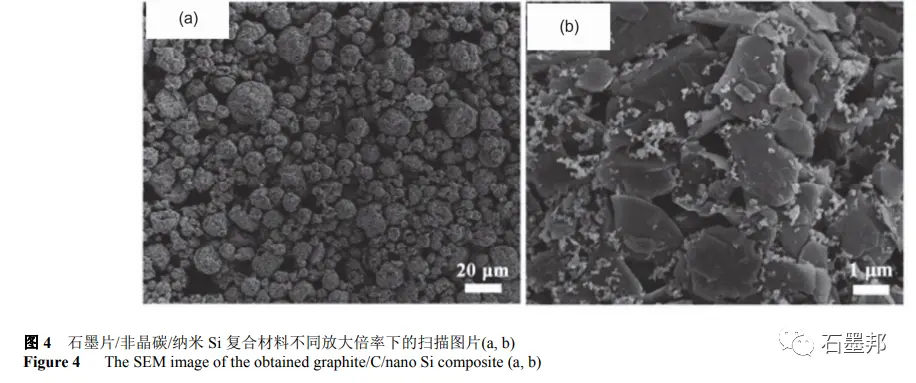

Као и др. использовали коммерческий нано-Si порошок и графитовые листы в качестве сырья, комбинируя механическое шаровое помол, технологию распылительной сушки и высокотемпературный калицинацию для получения композитов нано-Si/аморфного углерода/графита, в которых содержание Si составляет около 10%. На рисунке 3 представлен блок-схема процесса подготовки. Полученные конечные образцы представляют собой микрочастицы, состоящие из графитовых листов, Si наноразмеров и аморфного углерода, как показано на РИС. 4. При плотности тока 0,2A•g−1 кулоновская эффективность первого цикла составляет 74%, а обратимая удельная емкость достигает 587mA•h•g−1. Обратимая удельная емкость сохраняется на уровне 420mA•h•g−1 в течение 300 циклов при плотности тока 0,5A•g−1.

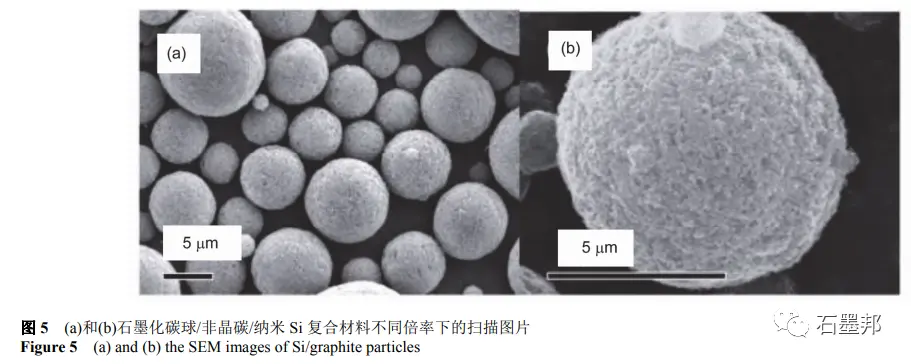

Суж, такие как использование механического шарового помола для подготовки порошка Si размером в микроны (100 нм), в водном растворе, нано Si, глюкоза, графитизированные углеродные наношары равномерно диспергированы, после распылительной сушки гранулированы в микрошаровые прекурсоры, а после процесса кальцинации при 900 ℃ в инертном газе для композитных материалов Si/аморфный углерод/графит, включая содержание Si 5 wt%. Полученный продукт представляет собой микрошар с многоуровневой структурой, как показано на рисунке 5. Электрохимические измерения показывают, что обратимые удельные емкости составляют 435 и 380 мА•ч•г−1 при 500 и 1000 мА•г−1 соответственно. После 100 циклов при 50 мА•г−1 обратимая удельная емкость составляет 483 мА•ч•г−1, но первая эффективность кулонов всего 51%, в основном из-за того, что частицы размером в нано имеют большие специфические поверхности и образуют множество пленок SEI.

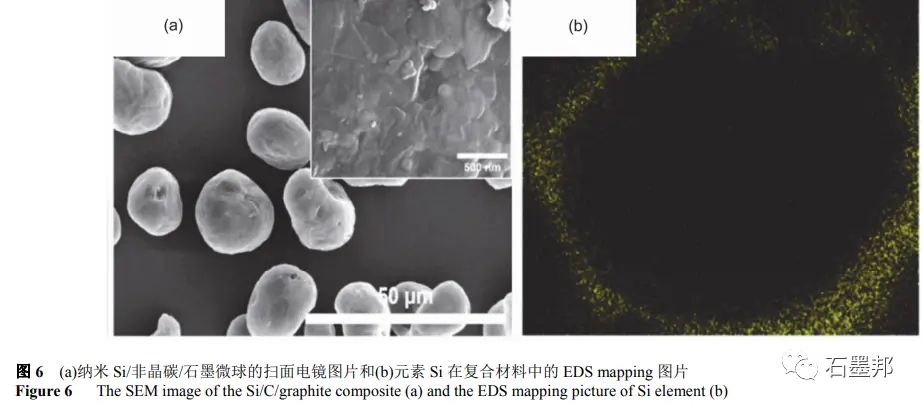

Ким и др. сначала растворили каменноугольный пек в тетрагидрофуране, а затем добавили нано-Si порошок и графитовые микрошары. После ультразвуковой дисперсии тетрагидрофуран выпаривается для получения смеси прекурсора, в которой соотношение Si к графиту можно контролировать, добавляя сырьевые материалы. После кальцинации при 1000℃ в атмосфере Аргона, аморфный углерод, образованный при пиролизе асфальта, "прилипает" к нано-частицам Si на поверхности графитовых микрошаров, как показано на Рис. 6. Конечный продукт представляет собой частицы "картофельной формы", и наночастицы Si равномерно соединяются во внешнем слое графитовых сфер.

Когда плотность тока составляет 0.15 A•г−1, первая обратимая удельная емкость и первая эффективность кулонов композитов с массовой долей Si 15% составляют 712 мА•ч•г−1 и 85% соответственно. После 100 циклов обратимая удельная емкость остается на уровне 80%. С увеличением содержания Si удельная емкость композита улучшается, но циклическая стабильность не так высока, в основном из-за объемного расширения Si.

Три. Химическое осаждение из паровой фазы

Химическое осаждение из паровой фазы основано в основном на графите. Si осаждается на поверхности графита путем пиролиза силана при высокой температуре. Главное преимущество осаждения из паровой фазы заключается в том, что нано-частицы Si могут быть равномерно распределены по поверхности графита. Хольцапфель и др. непосредственно вырастили слой нано-частиц Si на поверхности графитового листа методом химического осаждения из паровой фазы (размер частиц Si 10-20 нм, массовая доля 7,1%). Электрохимические тесты показывают, что первая обратимая удельная емкость составляет 520 мА•ч•г−1, эффективность кулонов составляет 75%, а обратимая удельная емкость составляет 470 мА•ч•г−1 при плотности тока 10 мА•г−1.

Чо и др. получили пористый графит, травя графитовые микрошары с катализом металлического никеля, а затем вырастили нано-нитки Si на пористом графите с помощью каталитического крекинга силана с металлом золотом. Были получены композиты нано-ниток Si/графит с массовой долей Si 20%. Рисунок 7 показывает симуляционную схему процесса подготовки. Когда плотность тока составляла 0.05c (1C = 1050 мА•ч•см−2), обратимая удельная емкость и эффективность кулонов первого цикла составили 1230 мА•ч•см−2 и 91% соответственно. Обратимая удельная емкость составляла 1014 мА•ч•см−2 для 100 циклов при 0.2c, и не было отмечено очевидного уменьшения.

В резюме, композитный процесс получения нано-кристаллического графита на основе Si в основном включает в себя методы твердой фазы, жидкой фазы и метод газофазного осаждения, в сочетании с распылительной сушкой, механической грануляцией, высокотемпературным спеканием и другими техническими средствами. В общем, введение третьего фазового материала (аморфного углерода, графена, металла, металлического силициды) может дополнительно способствовать равномерному взаимодействию Si и графита, так что они "сильно связаны" друг с другом, одновременно образуя трехмерную проводящую сеть и избегая прямого контакта между нано Si и электролитом.

Чтобы узнать больше о наших продуктах и решениях, пожалуйста, заполните форму ниже, и один из наших специалистов свяжется с вами в ближайшее время

3000 ТПД проект флотации золота в провинции Шаньдун

2500 ТПД флотации литиевой руды в Сычуани

Факс: (+86) 021-60870195

Адрес:Пр. Сиупу, д. 2555, Пудун, Шанхай

Авторское право © 2023.Prominer (Шанхай) Mining Technology Co., Ltd.