La batería secundaria de iones de litio se considera la herramienta más ideal para el almacenamiento y conversión de energía debido a sus ventajas de alta tensión en circuito abierto, alta densidad de energía, larga vida, sin contaminación y bajo auto-descarga. En la actualidad, las baterías de iones de litio se han utilizado ampliamente en dispositivos electrónicos portátiles, vehículos eléctricos/vehículos eléctricos híbridos y sistemas de almacenamiento de energía, etc. Con la demanda de productos inteligentes y multifuncionales, mejorar la densidad de energía de las baterías de iones de litio se ha convertido en un foco de investigación. En el sistema de batería de iones de litio, los materiales de ánodo y cátodo juegan un papel decisivo en su densidad de energía.

En la actualidad, se han desarrollado y aplicado varios materiales de ánodo y cátodo y electrolitos correspondientes en baterías de iones de litio. El material de cátodo ampliamente utilizado en baterías comerciales es el grafito, que incluye principalmente microesferas de carbono de fase meso (MCMB), grafito artificial y grafito natural. Las baterías de iones de litio fabricadas con grafito se utilizan principalmente en productos electrónicos portátiles. Se ha utilizado grafito modificado en baterías de potencia y baterías de almacenamiento de energía. La capacidad específica de los productos de grafito de gama alta en el mercado está cerca del valor teórico de 360 mA•h•g−1 y tiene un excelente rendimiento en ciclos, lo que es difícil de mejorar aún más. Los resultados de simulación muestran que aumentar la capacidad específica del material de cátodo dentro de 1200 mA•h•g−1 sigue siendo una gran contribución para mejorar la densidad de energía de la batería.

En la actualidad, el principal problema en la preparación de compuestos de Si/grafito es cómo garantizar compuestos de nano-Si y grafito uniformes y estables, de modo que los compuestos puedan tener en cuenta tanto una alta capacidad específica como una estabilidad cíclica. En general, la preparación de compuestos de Si/grafito con nano-Si y grafito como materias primas necesita combinarse con una variedad de medios técnicos. En este documento, solo utilizamos la técnica de un solo paso de combinación de Si y grafito para clasificar, incluyendo principalmente el método de mezcla en fase sólida, el proceso de fase líquida y el proceso de deposición de vapor.

一、 Método de mezcla en fase sólida

En la etapa inicial, los investigadores principalmente prepararon compuestos de Si/grafito mediante una simple mezcla mecánica, es decir, el método de mezcla en fase sólida. Aunque el método de recombinación en fase sólida es simple, la combinación de Si y grafito no es estrecha, y una gran cantidad de Si está expuesta en el electrolito, lo que tiene un efecto adverso en el rendimiento electroquímico.

Por ejemplo, Cheng et al. utilizaron un molino de bolas mecánico de alta energía para moler polvo de Si micron, polvo de grafito y nanotubos de carbono de paredes múltiples en un recipiente de molino de bolas de acero inoxidable para obtener una mezcla de nano-Si/grafito/nanotubos de carbono de paredes múltiples, en la que el contenido de Si es del 33% en peso. Las pruebas electroquímicas mostraron que la primera capacidad específica reversible fue de aproximadamente 2000 mA•h•g−1 cuando la densidad de corriente fue de 35 mA•g−1, y la capacidad específica reversible se mantuvo en 584 mA•h•g−1 después de 20 ciclos.

Xu et al. prepararon nanohilos de Si con un diámetro de aproximadamente 100 nm mediante grabado catalítico metálico, y luego molieron directamente 15% en peso de nanohilos de Si con polvo de grafito micron para preparar material anódico de nanohilos de Si/grafito. La primera eficiencia de Coulomb fue del 74% y la capacidad específica reversible fue de 514 mA después de 15 ciclos • H • G −1. Yin obtuvo compuestos de Si/Mn/grafito de grado micron mediante molienda mecánica de polvo de Si de grado micron, polvo de Mn y grafito, en los que el contenido de Si era del 20% en peso. La primera eficiencia de Coulomb es del 70%, y la capacidad específica reversible es de 463 mA•h•g−1 después de 20 ciclos, cuando la densidad de corriente es de 0.15 mA•cm−2.

Whittingham et al. obtuvieron compuestos de Si-Al-grafito mediante molienda mecánica de polvo de Si, polvo de aluminio y grafito, con un contenido de Si del 7.9%. A una densidad de corriente de 0.5 mA•cm−2, la primera capacidad específica reversible es de 800 mA•h•g−1 y la eficiencia de Coulomb es del 80%. Después de 10 ciclos, la capacidad específica reversible se mantiene en aproximadamente 700 mA•h•g−1.

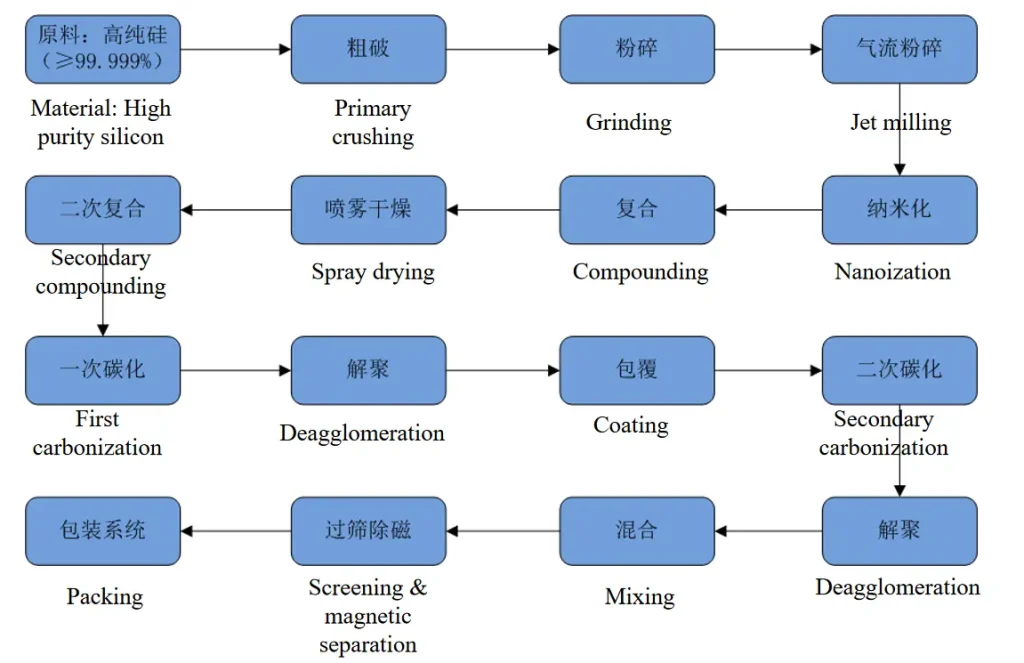

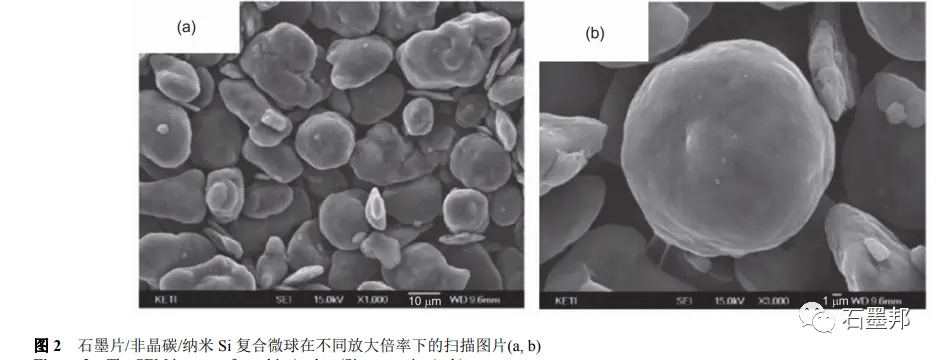

Kim et al. prepararon polvo de nano-Si mediante molienda de polvo de Si micron y luego lo combinaron con brea y lámina de grafito. Después de la granulacion mecánica y la calcinación a alta temperatura, se obtuvo un material compuesto esférico de nano-Si/carbono amorfo/grafito, en el que el contenido de Si era de aproximadamente 20%. La estructura del producto se muestra en la Figura 2. Las pruebas electroquímicas muestran que la primera capacidad específica reversible es de 560 mA•h•g−1 a la densidad de corriente de 140 mA•g−1, la primera eficiencia de Coulomb es del 86%, y la capacidad específica reversible se mantiene en 80% después de 30 ciclos. La introducción de la tercera fase M (M = metal, grafeno o carbono amorfo) puede promover el estrecho enlace entre Si y grafito, y es propicia para aumentar la conductividad eléctrica del material, lo que proporciona una nueva idea de diseño para la preparación de compuestos de Si/grafito.

二、Método de complejo en fase líquida

El proceso de compuesto en fase líquida puede hacer que las materias primas se dispersen de manera más uniforme en un ambiente suave, y generalmente introduce la sustancia de la tercera fase M (carbono amorfo, grafeno, metal, siliciuro metálico, etc.) para promover la combinación de Si y grafito, que es la principal dirección de la preparación de compuestos de Si/grafito.

Guo et al. dispersaron completamente nano-Si, ácido cítrico y grafito en escamas en una solución de etanol. Después de secar, fueron calcinados a 500℃ para obtener compuestos de nano-Si/carbono amorfo/grafito, en los que el carbono amorfo "unió" firmemente el nano-Si a la superficie del grafito, y la fracción de masa de Si fue de aproximadamente 7.2%. Las pruebas electroquímicas muestran que la primera eficiencia de Coulomb es de aproximadamente 80% y la capacidad específica reversible es de 476 mA•h•g−1 cuando la densidad de corriente es de 0.1 A•g−1, y la capacidad específica se mantiene en 86% después de 100 ciclos.

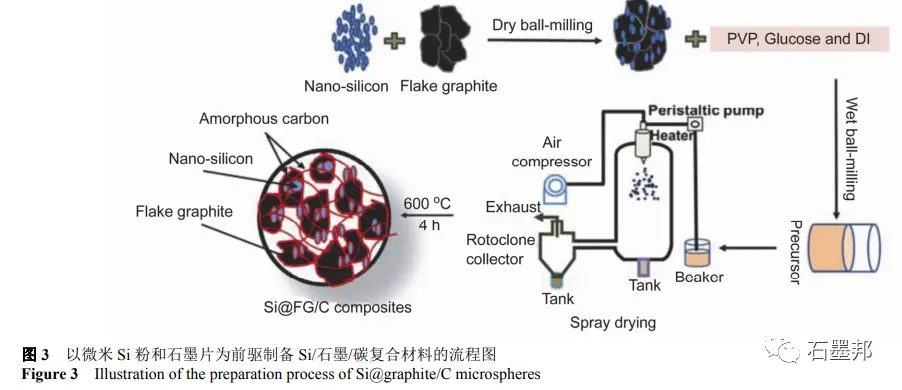

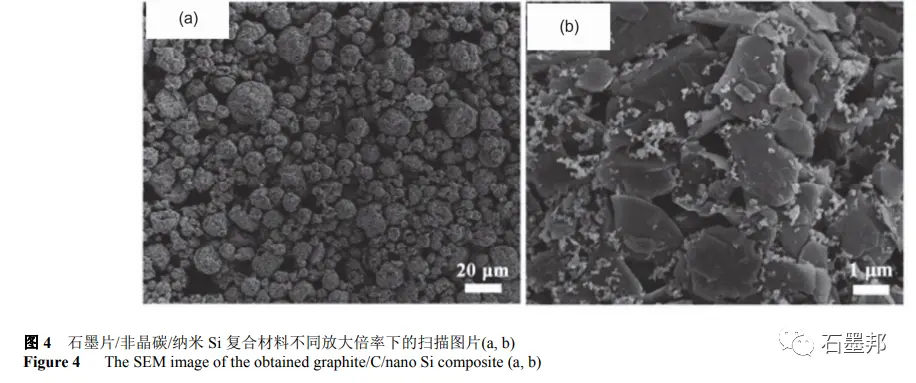

Cao et al. utilizaron polvo comercial de nano-Si y láminas de grafito como materias primas, combinando molienda mecánica, tecnología de secado por aspersión y calcinación a alta temperatura para obtener compuestos de nano-Si/carbono amorfo/grafito, en los que el contenido de Si es de aproximadamente el 10%. La Figura 3 muestra un diagrama de flujo del proceso de preparación. Las muestras finales obtenidas son partículas micronizadas compuestas por láminas de grafito, nanopartículas de Si y carbono amorfo, como se muestra en la FIG. 4. Bajo la densidad de corriente de 0.2A•g−1, la eficiencia coulombiana del primer ciclo es del 74%, y la capacidad específica reversible es de 587mA•h•g−1. La capacidad específica reversible se mantiene en 420mA•h•g−1 durante 300 ciclos a una densidad de corriente de 0.5A•g−1.

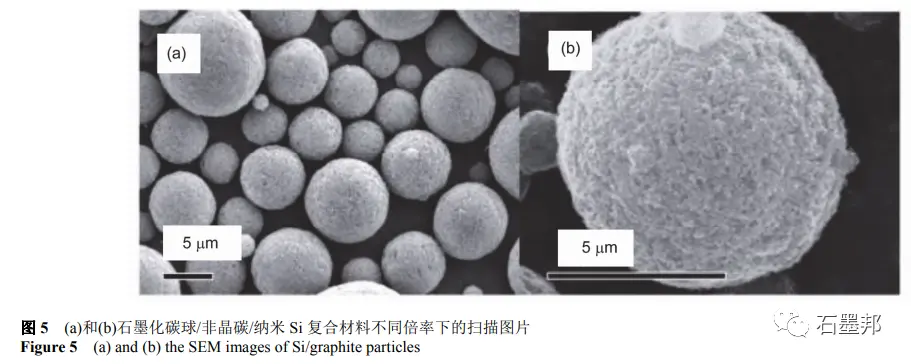

Su, tal como utilizar la molienda mecánica de polvo de Si de tamaño micrométrico para la preparación de polvo de Si nanométrico (100 nm), en solución acuosa, el nano Si, glucosa, y bolas de carbono grafitizado se dispersan uniformemente, después de la granulación por secado por aspersión en un precursor de micro bola, tras un proceso de calcinación a 900 ℃ en gas inerte para materiales compuestos de Si/carbono amorfo/grafito, incluyendo un contenido de Si del 5 w t%. El producto resultante es una esfera micrométrica con una estructura de múltiples etapas, como se muestra en la Figura 5. Las mediciones electroquímicas muestran que las capacidades específicas reversibles son 435 y 380mA•h•g−1 a 500 y 1000mA•g−1, respectivamente. Después de 100 ciclos a 50mA•g−1, la capacidad específica reversible es de 483mA•h•g−1, pero la primera eficiencia coulombiana es solo del 51%, principalmente porque las partículas de tamaño nanométrico tienen grandes superficies específicas y forman una gran cantidad de películas SEI.

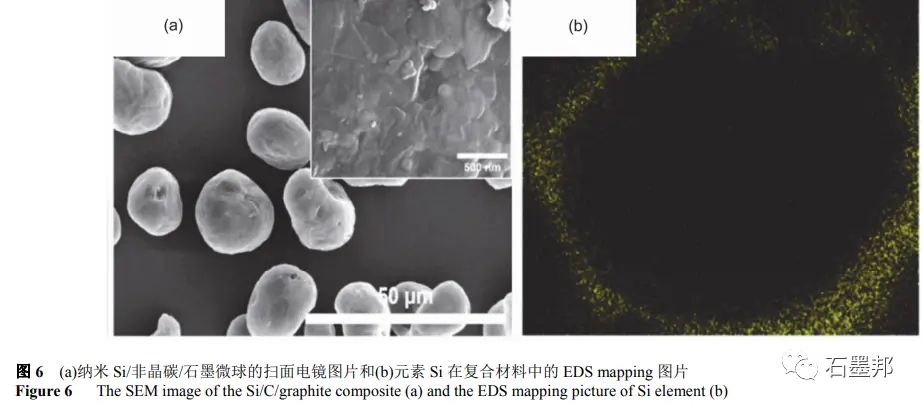

Kim et al. primero disolvieron alquitrán de hulla en tetrahidrofurano y luego añadieron polvo de nano-Si y microsferas de grafito. Después de una dispersión ultrasónica, se evapora el tetrahidrofurano para obtener una mezcla precursora, en la que la proporción de Si a grafito se puede controlar añadiendo materias primas. Tras la calcinación a 1000℃ en atmósfera de Ar, el carbono amorfo generado a partir de la pirólisis del asfalto "pega" las nanopartículas de Si estrechamente a la superficie de las microsferas de grafito, como se muestra en la FIG. 6. El producto final son partículas de forma "de papa", y las nanopartículas de Si están compuestas uniformemente en la capa exterior de las esferas de grafito.

Cuando la densidad de corriente es de 0.15A•g−1, la primera capacidad específica reversible y la primera eficiencia coulombiana de los compuestos con una fracción de masa de Si del 15% son 712mA•h•g−1 y 85% respectivamente. Después de 100 ciclos, la capacidad específica reversible se mantiene en el 80%. Con el aumento del contenido de Si, la capacidad específica del compuesto mejora, pero la estabilidad cíclica no es tan alta, principalmente debido a la expansión de volumen del Si.

三、Depósito de vapor químico

El depósito de vapor químico se basa principalmente en grafito. El Si se deposita en la superficie del grafito mediante la pirólisis de silano a alta temperatura. La mayor ventaja del depósito de vapor es que las nanopartículas de Si pueden estar distribuidas uniformemente en la superficie del grafito. Holzapfel et al. crecieron directamente una capa de nanopartículas de Si en la superficie de la lámina de grafito mediante dépôt de vapor químico (el tamaño de partícula de Si es de 10-20nm, la fracción de masa es del 7.1%). Las pruebas electroquímicas muestran que la primera capacidad específica reversible es de 520mA•h•g−1, la eficiencia coulombiana es del 75%, y la capacidad específica reversible es de 470mA•h•g−1 cuando la densidad de corriente es de 10mA•g−1.

Cho et al. obtuvieron grafito poroso mediante el grabado de microsferas de grafito catalizadas por níquel metálico, y luego crecieron nanohilos de silicio sobre grafito poroso mediante la descomposición catalítica del silano de oro metálico. Se obtuvieron compuestos de nanohilos de Si/grafito con una fracción másica de Si del 20%. La Figura 7 muestra el diagrama de simulación del proceso de preparación. Cuando la densidad de corriente fue de 0.05c (1C = 1050mA•h•cm−2), la capacidad específica reversible y la eficiencia coulombiana del primer ciclo fueron de 1230mA•h•cm−2 y 91%, respectivamente. La capacidad específica reversible fue de 1014mA•h•cm−2 durante 100 ciclos a 0.2c, y no se observó una atenuación obvia.

En resumen, el proceso compuesto de grafito de nanocristales de Si incluye principalmente el método de fase sólida, el método de fase líquida y el método de deposición en fase gaseosa, combinado con secado por atomización, granulometría mecánica, sinterización a alta temperatura y otros medios técnicos. En general, la introducción de un material de tercera fase (carbono amorfo, grafeno, metal, silisicato metálico) puede promover aún más la recombinación uniforme de Si y grafito, de modo que ambos estén “unidos” fuertemente, al mismo tiempo que forman una red conductora tridimensional y evitan el contacto directo entre el nano Si y el electrolito.

Para obtener más información sobre nuestros productos y soluciones, complete el formulario a continuación y uno de nuestros expertos se pondrá en contacto con usted pronto

Proyecto de Flotación de Oro de 3000 TPD en la Provincia de Shandong

Flotación de Minerales de Litio de 2500 TPD en Sichuan

Fax: (+86) 021-60870195

Dirección:No.2555, Xiupu Road, Pudong, Shanghái

Copyright © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.