İkincil lityum iyon bataryası, yüksek açık devre voltajı, yüksek enerji yoğunluğu, uzun ömür, kirlilik oluşturmama ve düşük kendiliğinden deşarj gibi avantajları nedeniyle en ideal enerji depolama ve dönüşüm aracı olarak kabul edilmektedir. Şu anda, lityum iyon bataryalar taşınabilir elektronik cihazlar, elektrikli araçlar/hibrid elektrikli araçlar ve enerji depolama sistemleri gibi alanlarda yaygın olarak kullanılmaktadır. Akıllı ve çok fonksiyonlu ürünlere olan talep ile birlikte, lityum iyon bataryalarının enerji yoğunluğunu artırmak araştırma odak noktası haline gelmiştir. Lityum iyon batarya sisteminde, anot ve katot malzemeleri enerji yoğunluğu üzerinde belirleyici bir rol oynamaktadır.

Şu anda, çeşitli anot ve katot malzemeleri ve ilgili elektrolitler lityum iyon bataryalarda geliştirilmiş ve uygulanmıştır. Ticari bataryalarda yaygın olarak kullanılan katot malzemesi grafittir; başlıca olarak mezo-faz karbon mikrosferleri (MCMB), yapay grafit ve doğal grafit dahil edilmiştir. Grafitten yapılmış lityum iyon bataryaları, esas olarak taşınabilir elektronik ürünlerde kullanılmaktadır. Modifiye grafit, güç bataryalarında ve enerji depolama bataryalarında kullanılmıştır. Piyasadaki yüksek kaliteli grafit ürünlerinin özel kapasitesi teorik değeri olan 360mA• H •g−1'e yakındır ve mükemmel döngü performansına sahiptir, bu da daha fazla iyileştirmenin zor olduğu anlamına gelir. Simülasyon sonuçları, katot malzemesinin özel kapasitesinin 1200mA•h•g−1 içinde artırılmasının bataryanın enerji yoğunluğunu geliştirmede hala büyük bir katkı sağladığını göstermektedir.

Şu anda, Si/grafit kompozitlerinin hazırlanmasındaki ana sorun, nano-Si ve grafitin eşit ve kararlı bir kompozit oluşturmasını sağlamak, böylece kompozitlerin yüksek özel kapasite ve döngüsel stabiliteyi bir arada sağlamasıdır. Genel olarak, nano-Si ve grafit ham maddeleri ile Si/grafit kompozitlerinin hazırlanması, çeşitli teknik yöntemlerin bir araya getirilmesini gerektirir. Bu çalışmada, Si ve grafit kombinasyonunun tek adımlı tekniğini sınıflandırmak için kullanıyoruz; bu esas olarak katı faz karışım yöntemi, sıvı faz süreci ve buhar birikim sürecini içermektedir.

一、Katı faz karışım yöntemi

Başlangıç aşamasında, araştırmacılar tarafında Si/grafit kompozitleri basit mekanik karıştırma, yani katı faz karışım yöntemi ile hazırlanmıştır. Katı faz yeniden birleştirme yöntemi basit olmasına rağmen, Si ve grafit arasındaki birleşme yakın değildir ve elektrolitte büyük miktarda Si açığa çıkar, bu da elektrokimyasal performans üzerinde olumsuz bir etki yaratır.

Örneğin, Cheng ve diğ. yüksek enerjili mekanik bir bilyalı değirmen kullanarak paslanmaz çelik bir bilyalı değirmen tankında mikron boyutunda Si tozunu, grafit tozunu ve çok duvarlı karbon nanotüpleri öğüterek nano-Si/grafit/çok duvarlı karbon nanotüpler karışımı elde etmiştir; bu karışımda Si içeriği %33'tür. Elektrokimyasal testler, akım yoğunluğu 35 mA•g−1 iken ilk tersinir spesifik kapasitenin yaklaşık 2000 mA•h•g−1 olduğunu ve 20 döngüden sonra tersinir spesifik kapasitenin 584 mA•h•g−1 olarak kaldığını göstermiştir.

Xu ve arkadaşları, metalik katalitik aşındırma ile yaklaşık 100 nm çapında Si nanoyapılar hazırladı ve ardından %15 ağırlıkça Si nanoyapıyı mikron grafit tozu ile doğrudan top olan öğütme işlemi ile Si nanoyapı/grafit anot malzemesi hazırladı. İlk Coulomb verimliliği %74 ve tersinir özgül kapasite 15 döngü sonra 514 mA·h·g−1 idi. Yin, mikron boyutundaki Si tozu, Mn tozu ve grafitin mekanik top öğütme işlemi ile %20 ağırlıkça Si içeren Si/Mn/grafit mikron düzeyinde kompozitler elde etti. İlk Coulomb verimliliği %70 ve tersinir özgül kapasite, akım yoğunluğu 0.15 mA·cm−2 olduğunda 20 döngü sonra 463 mA·h·g−1’dir.

Whittingham ve diğerleri, Si tozu, alüminyum tozu ve grafiti mekanik top frezeleme ile Si-Al-grafit kompozitleri elde ettiler ve Si içeriği %7.9'dur. 0.5mA•cm−2 akım yoğunluğunda, ilk reversibl spesifik kapasiteleri 800mA•h•g−1 ve coulomb verimliliği %80'dir. 10 döngüden sonra, reversibl spesifik kapasite yaklaşık 700mA•h•g−1 olarak kalmaktadır.

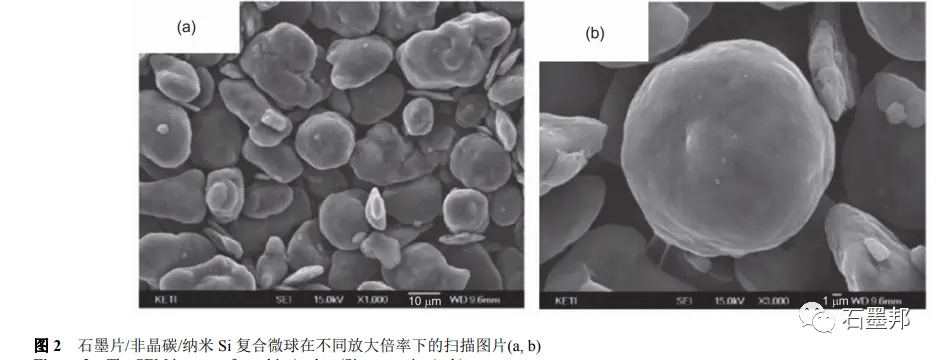

Kim ve arkadaşları, mikro Si tozunu topaklama yöntemiyle öğüterek nano-Si tozu hazırladı ve ardından bunu pitch ve grafit levhasi ile birleştirdi. Mekanik granülasyon ve yüksek sıcaklık piroliz işlemlerinden sonra, yüzde yaklaşık 20 Si içeren nano-Si/amorf karbon/grafit küresel kompozit malzeme elde edildi. Ürünün yapısı Şekil 2'de gösterilmiştir. Elektrokimyasal testler, ilk tersinir özel kapasitenin 140mA•g−1 akım yoğunluğunda 560mA•h•g−1 olduğunu, ilk coulomb verimliliğinin %86 olduğunu ve tersinir özel kapasitenin 30 döngüden sonra %80'de kaldığını göstermektedir. Üçüncü faz M'nin (M = metal, grafen veya amorf karbon) eklenmesi, Si ile grafit arasındaki yakın bağlanmayı teşvik edebilir ve malzemenin elektrik iletkenliğini artırmaya yardımcı olur; bu da Si/grafit kompozitlerinin hazırlanması için yeni bir tasarım fikri sunar.

İki, Sıvı faz kompleks yöntemi

Sıvı faz kompozit süreci, ham maddelerin nazik bir ortamda daha eşit dağılmasını sağlar ve genellikle Si ve grafit birleşimini teşvik etmek için üçüncü faz maddesi M (amorf karbon, grafen, metal, metal silisid vb.) tanıtır; bu, Si/grafit kompozitlerinin hazırlanmasının temel yönüdür.

Guo ve arkadaşları, etanol çözeltisinde nano-Si, sitrik asit ve pul grafiti tamamen dağıttılar. Kurutma işleminden sonra, 500℃'de kalsine ederek nano-Si/amorf karbon/grafit kompozitleri elde ettiler; bu kompozitlerde amorf karbon, nano-Si'yi grafit yüzeyine sıkı bir şekilde “bağlar” ve Si'nin kütle fraksiyonu yaklaşık %7.2'dir. Elektrokimyasal testler, akım yoğunluğu 0.1A•g−1 iken ilk coulomb veriminin yaklaşık %80 ve geri dönüşümlü özel kapasitenin 476mA•h•g−1 olduğunu göstermektedir; ayrıca özel kapasite 100 siklus sonrasında %86 olarak kalmaktadır.

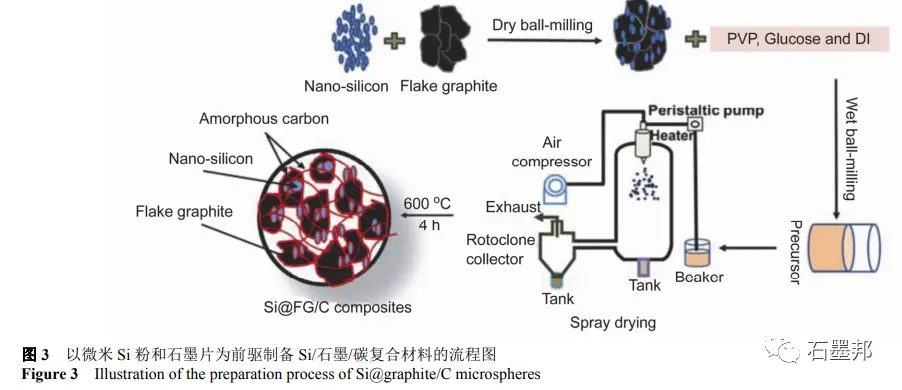

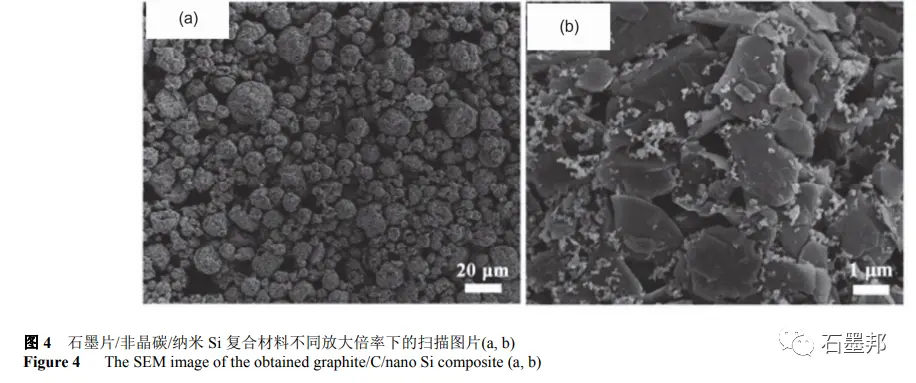

Cao ve arkadaşları, ticari nano-Si tozu ve grafit levhalarını ham madde olarak kullanarak mekanik bilya değirmeni, sprey kurutma teknolojisi ve yüksek sıcaklık kalsinasyonunu birleştirerek, Si içeriği yaklaşık %10 olan nano-Si/amorf karbon/grafit kompozitleri elde ettiler. Şekil 3, hazırlık sürecinin bir akış şemasını göstermektedir. Elde edilen nihai örnekler, grafit levhalar, Si nanoparçacıkları ve amorf karbon içeren mikron parçacıklardır; bu da Şekil 4'te gösterilmiştir. 0.2A•g−1 akım yoğunluğu altında, ilk halka coulomb verimi %74'tür ve geri dönüşümlü özel kapasite 587mA•h•g−1'dir. Geri dönüşümlü özel kapasite, 0.5A•g−1 akım yoğunluğunda 300 siklus boyunca 420mA•h•g−1 olarak korunmaktadır.

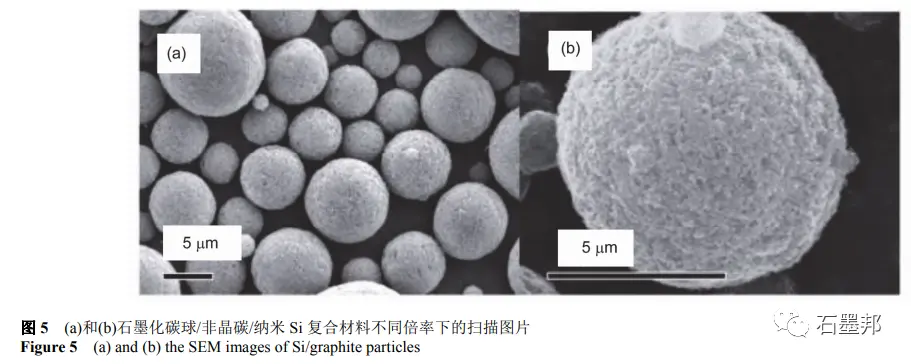

Su, mekanik bilya öğütmesi ile mikron boyutta Si tozu hazırlamak için (100 nm) kullanılarak, su çözeltisinde nano Si, glukoz ve grafitize karbon nano topçukları eşit şekilde dağılmıştır; daha sonra sprey kurutma granülasyonu ile mikro top öncüsü haline getirilmiş, 900 ℃ kalsinasyon süreci sonrasında inert gazda Si/amorf karbon/grafit kompozit malzemeleri elde edilmiştir; Si içeriği %5 w t%’dir. Elde edilen ürün, çok aşamalı yapıya sahip bir mikron küredir; bu da Şekil 5'te gösterilmiştir. Elektrokimyasal ölçümler, sırasıyla 500 ve 1000mA•g−1'de geri dönüşümlü özel kapasitelerin 435 ve 380mA•h•g−1 olduğunu göstermektedir. 50mA•g−1'de 100 siklus sonrası geri dönüşümlü özel kapasite 483mA•h•g−1 iken, ilk coulomb verimi yalnızca %51'dir; bunun başlıca sebebi nano boyutlu parçacıkların büyük özel yüzeylere sahip olması ve büyük sayıda SEI filmi oluşturmasıdır.

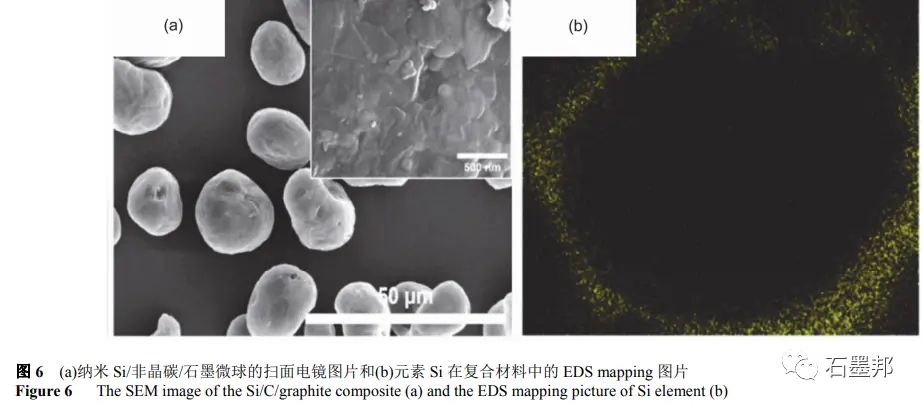

Kim ve arkadaşları önce kömür katranını tetrahydrofuran içinde eritmiş, ardından nano-Si tozu ve grafit mikrosferleri eklemişlerdir. Ultrasonik dispersiyon sonrasında, tetrahydrofuran buharlaşarak, hammadde eklenerek Si ile grafit arasındaki oran kontrol edilebilen bir öncül karışım elde edilmiştir. 1000℃'de Ar atmosferinde kalsinasyon sonrasında, asfalt pirolizinden kaynaklanan amorf karbon, Si nanoparçacıklarını grafit mikrosferlerinin yüzeyine yakından “yapıştırır”; bu da Şekil 6'da gösterilmiştir. Nihai ürün, "patates şekilli" parçacıklardır ve Si nanoparçacıkları grafit toplarının dış katmanında eşit şekilde bileşik halindedirler.

Mevcut yoğunluğun 0.15A•g−1 olduğu durumda, %15 Si kütle fraksiyonuna sahip kompozitlerin ilk tersinir özgül kapasitesi ve ilk coulomb verimliliği sırasıyla 712mA•h•g−1 ve %85’dir. 100 döngü sonrasında, tersinir özgül kapasite %80 olarak kalmaktadır. Si içeriğinin artmasıyla kompozitin özgül kapasitesi artarken, döngüsel kararlılık o kadar yüksek değildir; bu durum esasen Si'nin hacim genişlemesinden kaynaklanmaktadır.

Üç, Kimyasal buhar birikimi

Kimyasal buhar birikimi öncelikle grafit esaslıdır. Si, silanın yüksek sıcaklıkta pirolizi ile grafit yüzeyine birikmektedir. Buhar birikiminin en büyük avantajı, Si nanoparçacıklarının grafit yüzeyinde uniform olarak dağıtılabilmesidir. Holzapfel ve arkadaşları, kimyasal buhar birikimi ile grafit levha yüzeyinde doğrudan bir Si nanoparçacıkları tabakası büyütmüşlerdir (Si parçacık boyutu 10-20nm, kütle fraksiyonu %7.1). Elektrokimyasal testler, ilk tersinir özgül kapasitenin 520mA•h•g−1, coulomb verimliliğinin %75 ve akım yoğunluğu 10mA•g−1 olduğunda tersinir özgül kapasitenin 470mA•h•g−1 olduğunu göstermektedir.

Cho ve arkadaşları, metallerin nikel katalizörlüğünde grafit mikrosferlerini aşındırarak gözenekli grafit elde etmiş ve ardından metal altının silanı katalitik olarak crackleyerek gözenekli grafit üzerine Si nanoyunları büyütmüşlerdir. Si nanoyunları/grafit kompozitleri %20 Si kütle fraksiyonu ile elde edilmiştir. Şekil 7, hazırlık sürecinin simülasyon diyagramını göstermektedir. Akım yoğunluğu 0.05c (1C = 1050mA•h•cm−2) olduğunda, ilk döngünün tersinir özgül kapasitesi ve coulomb verimliliği sırasıyla 1230mA•h•cm−2 ve %91’dir. 0.2c’de 100 döngü için tersinir özgül kapasite 1014mA•h•cm−2 olarak bulunmuş ve belirgin bir zayıflama gözlemlenmemiştir.

Özetlemek gerekirse, Si nanokristalin grafit kompozit süreçleri esasen katı faz yöntemi, sıvı faz yöntemi ve gaz fazı birikim yöntemini, püskürtme kurutma, mekanik granülasyon, yüksek sıcaklık sinterleme ve diğer teknik yöntemlerle birleştirmektedir. Genel olarak, üçüncü faz malzemesinin (amorfoz karbon, grafen, metal, metal silisid) tanıtılması, Si ve grafitin eşit şekilde yeniden birleşimini teşvik edebilir, böylece ikisinin sıkı bir şekilde "bağlanmasını" sağlarken, üç boyutlu bir iletken ağ oluşturarak nano Si ile elektrolit arasındaki doğrudan teması önler.

Ürünlerimiz ve çözümlerimiz hakkında daha fazla bilgi almak için lütfen aşağıdaki formu doldurun ve uzmanlarımızdan biri kısa süre içinde sizinle iletişime geçecektir.

Shandong Eyaletindeki 3000 TPD Altın Flotasyon Projesi

2500TPD Lityum Cevheri Flotasyonu Sichuan'da.

Faks: (+86) 021-60870195

Adres:No.2555,Xiupu Yolu, Pudong, Şanghay

Telif Hakkı © 2023.Prominer (Şanghay) Madencilik Teknolojisi A.Ş.