二次锂离子电池因其高开路电压、高能量密度、长寿命、无污染和小自放电等优点,被认为是最理想的储能和转换工具。目前,锂离子电池已广泛应用于便携式电子设备、电动汽车/混合动力汽车和储能系统等。随着智能化和多功能产品的需求,提升锂离子电池的能量密度已成为研究重点。在锂离子电池系统中,阳极和阴极材料在其能量密度中起着决定性作用。

目前,各种阳极和阳极材料及相应的电解液已在锂离子电池中开发和应用。商业电池中广泛使用的阴极材料是石墨,主要包括介相碳微球(MCMB)、人造石墨和天然石墨。由石墨制成的锂离子电池主要用于便携式电子产品。改性石墨已被用于动力电池和储能电池。市场上高端石墨产品的比容量接近理论值360mA•H•g−1,并且具有优良的循环性能,难以进一步提升。模拟结果表明,在1200mA•h•g−1范围内提升阴极材料的比容量仍能为提高电池的能量密度做出巨大贡献。

目前,Si/石墨复合材料的制备主要问题是如何确保纳米-Si和石墨均匀稳定地复合,使复合材料兼顾高比容量和循环稳定性。一般来说,采用纳米-Si和石墨作为原材料制备Si/石墨复合材料需要结合多种技术手段。本文仅采用Si和石墨组合的一步法进行分类,主要包括固相混合法、液相工艺和蒸气沉积工艺。

一、固相混合法

在早期,研究人员主要通过简单的机械混合,即固相混合法制备Si/石墨复合材料。尽管固相重组方法简单,但Si和石墨的结合并不紧密,大量Si暴露在电解液中,对电化学性能产生不利影响。

例如,Cheng等人使用高能机械球磨机将微米Si粉末、石墨粉末和多壁碳纳米管在不锈钢球磨罐中研磨,获得了含33wt% Si的纳米Si/石墨/多壁碳纳米管混合物。电化学测试表明,在35mA•g−1的电流密度下,首次可逆比容量约为2000mA•h•g−1,经过20个循环后可逆比容量保持在584mA•h•g−1。

Xu等人通过金属催化刻蚀制备了直径约为100nm的Si纳米线,然后直接将15wt%的Si纳米线与微米石墨粉末球磨以制备Si纳米线/石墨阳极材料。首次库仑效率为74%,经过15个循环后的可逆比容量为514mA•h•g−1。Yin通过机械球磨微米级Si粉末、Mn粉末和石墨获得了Si/Mn/石墨微米级复合材料,其中Si含量为20wt%。在电流密度为0.15mA•cm−2时,首次库仑效率为70%,经过20个循环后的可逆比容量为463mA•h•g−1。

Whittingham等人通过机械球磨Si粉末、铝粉和石墨获得了Si-Al-石墨复合材料,Si含量为7.9%。在0.5mA•cm−2电流密度下,首次可逆比容量为800mA•h•g−1,库仑效率为80%。经过10个循环后,可逆比容量保持在约700mA•h•g−1。

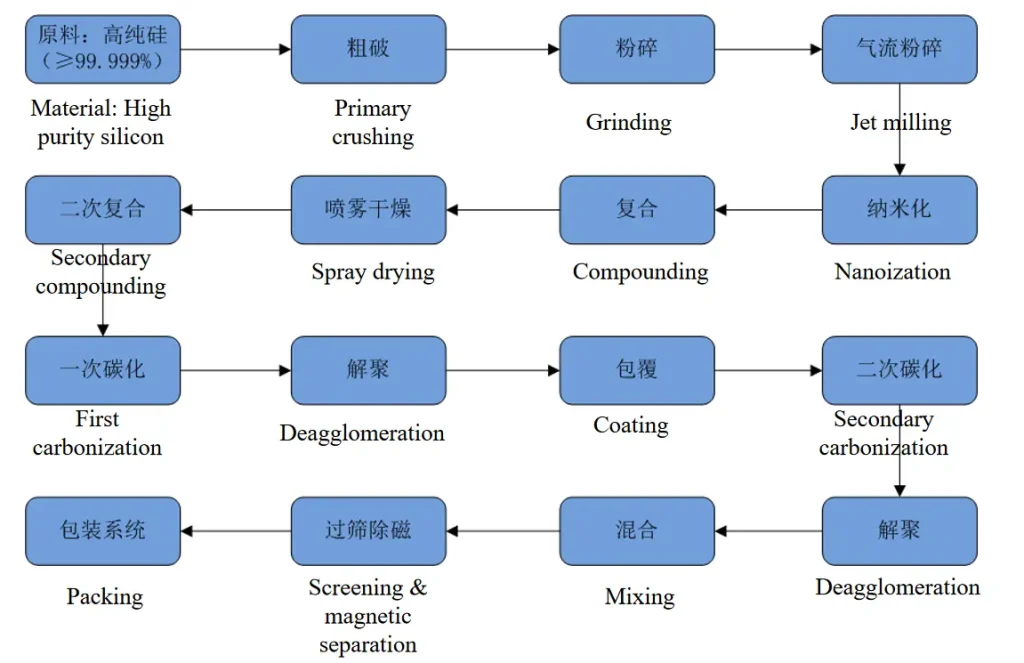

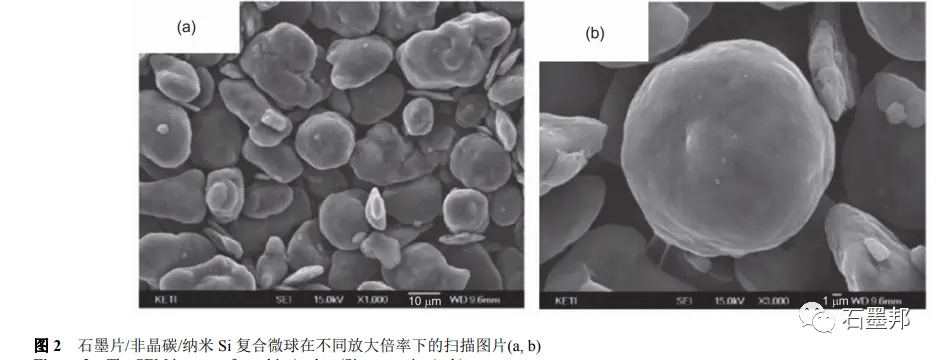

Kim等人通过球磨微米Si粉末制备了纳米Si粉末,然后与沥青和石墨片复合。经过机械造粒和高温煅烧,获得了纳米Si/无定形碳/石墨球形复合材料,Si含量约为20%。产品的结构如图2所示。电化学测试表明,在140mA•g−1的电流密度下,首次可逆比容量为560mA•h•g−1,首次库仑效率为86%,经过30个循环后可逆比容量保持在80%。第三相M(M为金属、石墨烯或无定形碳)的引入可以促进Si和石墨之间的紧密结合,有利于提高材料的电导率,为Si/石墨复合材料的制备提供了新的设计思路。

二、液相复合法

液相复合工艺可以使原材料在温和环境中更加均匀地分散,并通常引入第三相物质M(无定形碳、石墨烯、金属、金属硅化物等)促进Si与石墨的结合,这是Si/石墨复合材料制备的主要方向。

Guo等人在乙醇溶液中充分分散了纳米Si、柠檬酸和鳞片石墨。干燥后在500℃下煅烧,获得了纳米Si/无定形碳/石墨复合材料,其中无定形碳紧密地“结合”在石墨的表面上,Si的质量分数约为7.2%。电化学测试表明,在0.1A•g−1的电流密度下,首次库仑效率约为80%,可逆比容量为476mA•h•g−1,经过100个循环后比容量保持在86%。

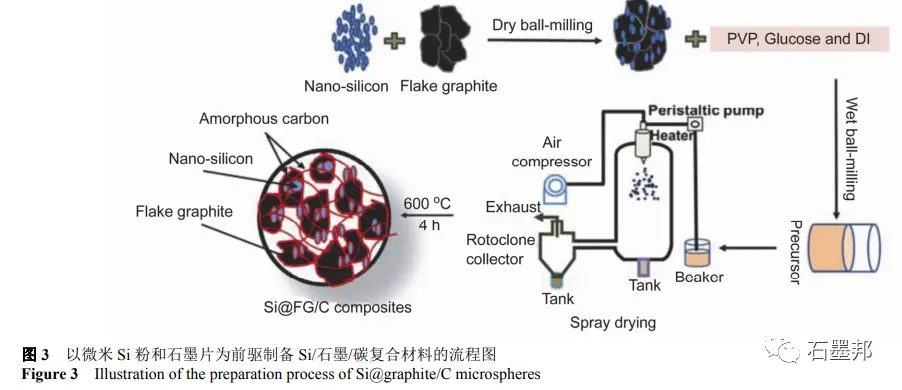

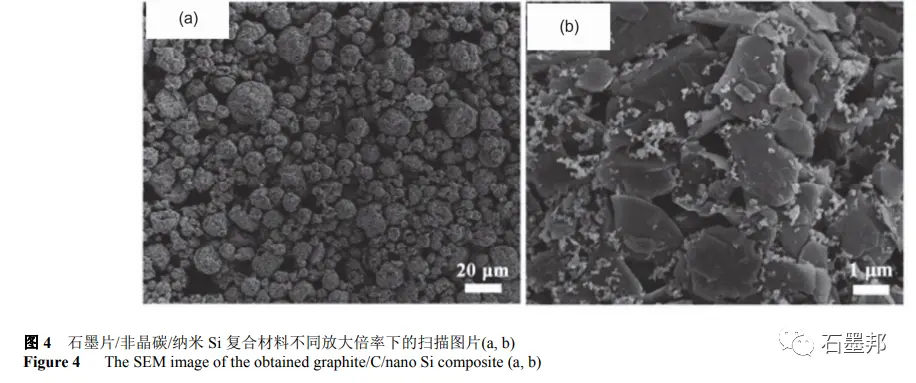

曹等人使用商业纳米硅粉和石墨片作为原材料,结合机械球磨、喷雾干燥技术和高温焙烧,获得纳米硅/非晶碳/石墨复合材料,其中硅含量约为10%。图3显示了制备过程的流程图。最终获得的样品是由石墨片、硅纳米颗粒和非晶碳组成的微米颗粒,如图4所示。在当前密度为0.2 A•g−1下,首次环的库仑效率为74%,可逆比容量为587 mA•h•g−1。在密度为0.5 A•g−1时,经过300个循环后,可逆比容量保持在420 mA•h•g−1。

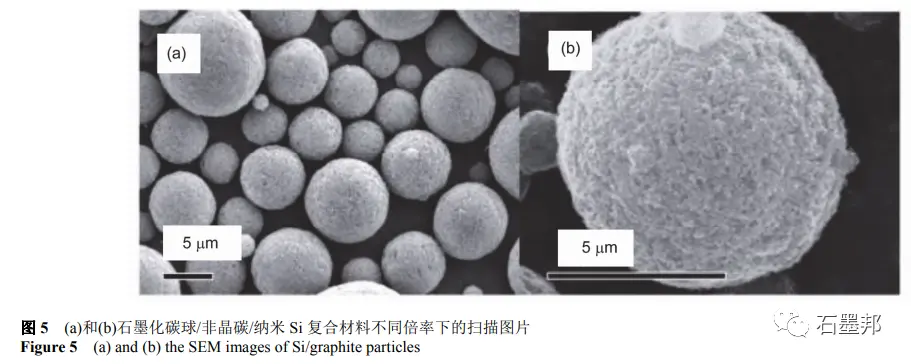

苏等人采用机械球磨法将微米级硅粉制备成纳米级硅粉(100 nm),在水溶液中将纳米硅、葡萄糖、石墨化碳纳米球均匀分散,经过喷雾干燥造粒成微球前驱体,之后在惰性气体下经过900 ℃的焙烧过程,得到硅/非晶碳/石墨复合材料,其中硅含量为5 wt%。最终产品是具有多级结构的微米球,如图5所示。电化学测量显示,在500和1000 mA•g−1下,可逆比容量分别为435和380 mA•h•g−1。经过50 mA•g−1的100个循环后,可逆比容量为483 mA•h•g−1,但首次库仑效率仅为51%,主要原因是纳米级颗粒具有较大的比表面积,形成大量的SEI膜。

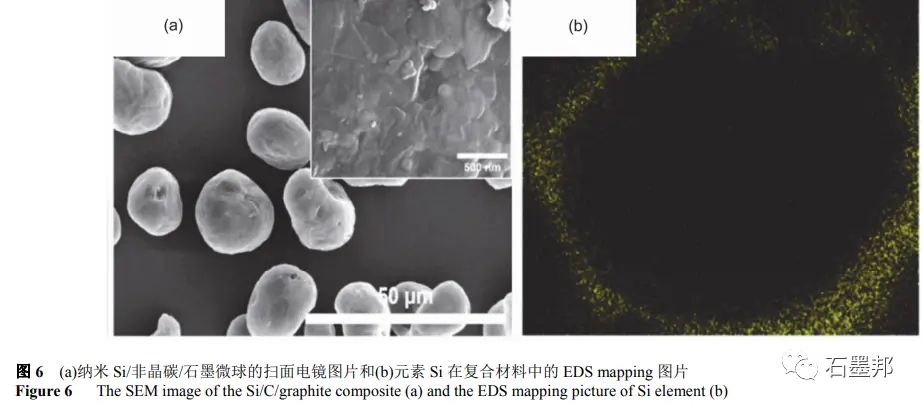

金等人首先将煤沥青溶解在四氢呋喃中,然后加入纳米硅粉和石墨微球。经过超声波分散后,蒸发四氢呋喃得到前驱体混合物,其中硅与石墨的比例可通过添加原材料进行控制。在Ar气氛下于1000℃焙烧后,沥青热解生成的非晶碳将硅纳米颗粒紧密“粘附”在石墨微球的表面,如图6所示。最终产品为“土豆形”颗粒,硅纳米颗粒均匀复合在石墨球的外层。

当电流密度为0.15 A•g−1时,硅质量分数为15%的复合材料的首次可逆比容量和首次库仑效率分别为712 mA•h•g−1和85%。经过100个循环后,可逆比容量保持在80%。随着硅含量的增加,复合材料的比容量有所提高,但循环稳定性不是很高,主要由于硅的体积膨胀。

三、化学蒸气沉积

化学蒸气沉积主要是基于石墨。硅通过在高温下对硅烷的热解沉积在石墨表面。蒸气沉积最大的优势是硅纳米颗粒可以均匀分布在石墨表面。霍尔茨阿佩尔等人通过化学蒸气沉积直接在石墨片表面生长一层硅纳米颗粒(硅颗粒大小为10-20 nm,质量分数为7.1%)。电化学测试显示,首次可逆比容量为520 mA•h•g−1,库仑效率为75%,当电流密度为10 mA•g−1时,可逆比容量为470 mA•h•g−1。

Cho等人通过金属镍催化蚀刻石墨微球获得了多孔石墨,然后通过金属金催化裂解硅烷在多孔石墨上生长硅纳米线。获得了质量分数为20%的硅纳米线/石墨复合材料。图7显示了制备过程的仿真图。当电流密度为0.05c(1C = 1050mA•h•cm−2)时,第一循环的可逆比容量和库伦效率分别为1230mA•h•cm−2和91%。在0.2c下,经过100个循环的可逆比容量为1014mA•h•cm−2,未观察到明显衰减。

总的来说,硅纳米晶石墨的复合工艺主要包括固相法、液相法和气相沉积法,并结合喷雾干燥、机械造粒、高温烧结等技术手段。一般来说,引入第三相材料(无定形碳、石墨烯、金属、金属硅化物)可以进一步促进硅与石墨的均匀重组,使二者紧密“结合”在一起,同时形成三维导电网络,避免纳米硅与电解质的直接接触。

如需了解更多关于我们产品和解决方案的信息,请填写以下表格,我们的一位专家将尽快与您联系

传真:(+86) 021-60870195

地址:中国上海浦东秀浦路2555号

版权 © 2023.与石(上海)矿业科技有限公司