二次リチウムイオンバッテリーは、高いオープン回路電圧、高エネルギー密度、長寿命、公害なし、自己放電が少ないという利点から、最も理想的なエネルギー貯蔵および変換ツールと考えられています。現在、リチウムイオンバッテリーは、ポータブル電子機器、電気自動車/ハイブリッド電気自動車、エネルギー貯蔵システムなどに広く使用されています。インテリジェントで多機能な製品の需要に伴い、リチウムイオンバッテリーのエネルギー密度を改善することが研究の焦点となっています。リチウムイオンバッテリーシステムにおいて、陽極および陰極材料は、そのエネルギー密度に決定的な役割を果たします。

現在、さまざまな陽極および陰極材料、及び対応する電解質がリチウムイオンバッテリーに開発され、適用されています。商業バッテリーで広く使用されている陰極材料はグラファイトであり、主にメソフェーズカーボンマイクロスフェア(MCMB)、人工グラファイト、天然グラファイトが含まれます。グラファイト製のリチウムイオンバッテリーは主にポータブル電子製品に使用されています。改良グラファイトは、動力バッテリーやエネルギー貯蔵バッテリーに使用されています。市場に出回っている高級グラファイト製品の比容量は理論値の360mA•h•g−1に近く、優れたサイクリング性能を有しており、さらなる改善が難しいことが分かっています。シミュレーション結果は、陰極材料の比容量を1200mA•h•g−1以内で増加させることがバッテリーのエネルギー密度を改善する大きな貢献になることを示しています。

現在、Si/グラファイト複合体の準備における主な問題は、ナノSiとグラファイトの均一で安定した複合体を確保する方法であり、これにより複合体が高い比容量とサイクリック安定性の両方を兼ね備えることができます。一般に、ナノSiとグラファイトを原料としたSi/グラファイト複合体の準備には、さまざまな技術手段を組み合わせる必要があります。本稿では、Siとグラファイトの組み合わせに関する1ステップ技術のみを使用して分類します。主に固相混合法、液相プロセス、および蒸気堆積プロセスが含まれます。

一、固相混合法

初期段階では、研究者たちは主にシンプルな機械的混合、すなわち固相混合法によってSi/グラファイト複合体を準備していました。固相再結合法は簡単ですが、Siとグラファイトの結合が緊密ではなく、大量のSiが電解質にさらされているため、電気化学的性能に悪影響を及ぼします。

例えば、Cheng et al.は高エネルギー機械式ボールミルを使用して、ステンレス鋼のボールミルタンク内でマイクロンSi粉末、グラファイト粉末、及び多層カーボンナノチューブを粉砕し、Si含量が33wt%のナノSi/グラファイト/多層カーボンナノチューブの混合物を得ました。電気化学的試験では、電流密度が35mA•g−1のとき、初回の可逆的比容量は約2000mA•h•g−1であり、20サイクル後の可逆的比容量は584mA•h•g−1に維持されました。

Xuらは、金属触媒エッチングによって直径約100nmのSiナノワイヤを製造し、次に15wt%のSiナノワイヤとマイクログラファイト粉末を直接ボールミルで混合してSiナノワイヤ/グラファイトアノード材料を準備しました。最初のコロンブ効率は74%で、15サイクル後の可逆容量は514mA・h・g−1です。Yinは、マイクログレードのSi粉末、Mn粉末、グラファイトを機械的ボールミルで混合することによってSi/Mn/グラファイトのマイクログレード複合材料を得ました。このとき、Siの含有率は20wt%です。最初のコロンブ効率は70%で、電流密度が0.15mA・cm−2のとき、20サイクル後の可逆容量は463mA・h・g−1です。

ウィッティンガムらは、Si粉末、アルミニウム粉末およびグラファイトを機械的ボールミルで粉砕することで、7.9%のSi含有量のSi-Al-グラファイト複合材料を得ました。電流密度0.5mA•cm−2において、最初の可逆的比容量は800mA•h•g−1で、コロンブ効率は80%です。10サイクル後、可逆的比容量は約700mA•h•g−1に維持されます。

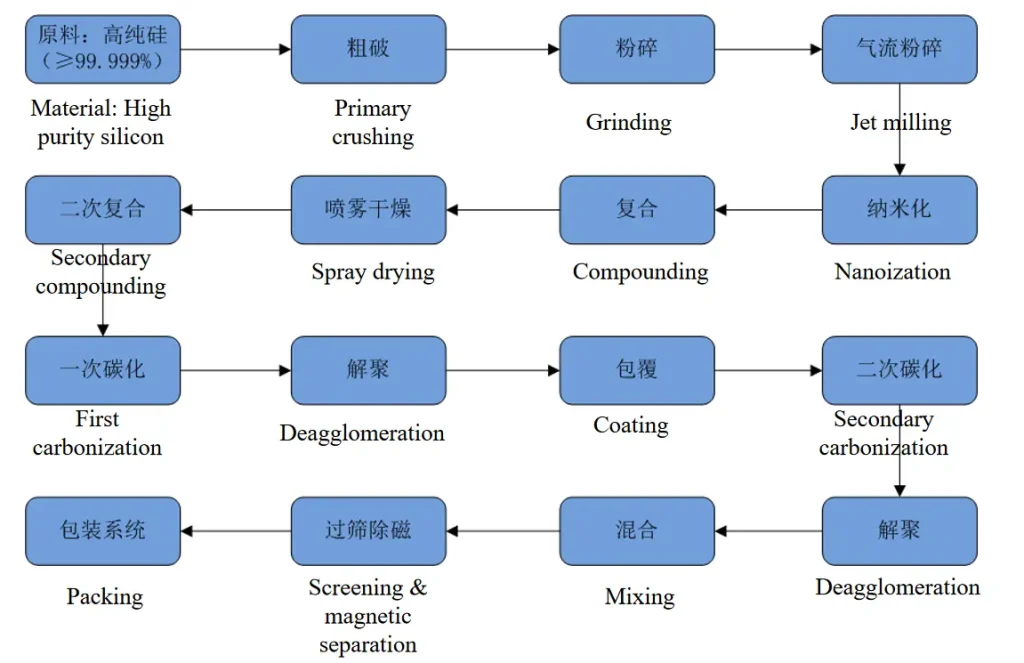

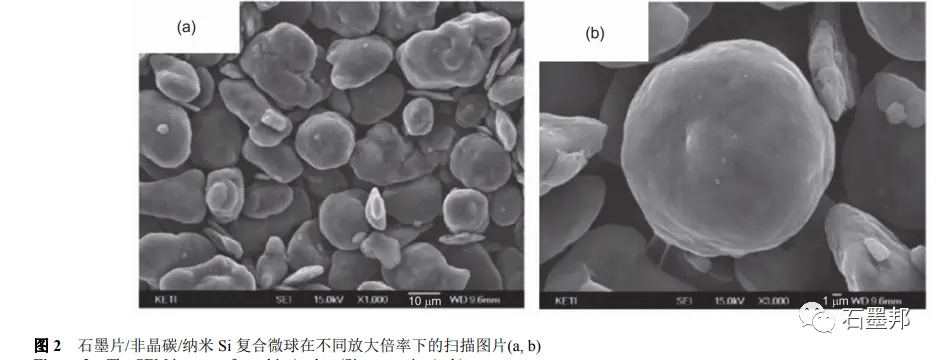

キムらは、ミクロンサイズのSi粉末をボールミルで粉砕し、ピッチおよびグラファイトシートと複合させてナノSi粉末を準備しました。機械的顆粒化と高温カルシネーションの後、ナノSi/非晶質炭素/グラファイト球状複合材料を得て、Si含有量は約20%でした。製品の構造は図2に示されています。電気化学的試験では、電流密度140mA•g−1において最初の可逆的比容量が560mA•h•g−1、最初のコロンブ効率が86%であり、可逆的比容量は30サイクル後も80%を維持しました。第三の相M(M = 金属、グラフェンまたは非晶質炭素)の導入は、Siとグラファイトの密接な結合を促進し、材料の導電性を向上させるのに寄与し、Si/グラファイト複合材料の準備に新たな設計アイデアを提供します。

二、液相複合法

液相複合プロセスは、生原料を穏やかな環境でより均等に分散させることができ、通常は第三の相物質M(非晶質炭素、グラフェン、金属、金属シリサイドなど)を導入してSiとグラファイトの結合を促進します。これはSi/グラファイト複合材料の準備の主要な方向性です。

グオらは、エタノール溶液中にナノSi、クエン酸、フレークグラファイトを完全に分散させました。乾燥後、500℃で焼成してナノSi/非晶質炭素/グラファイト複合材料を得ました。この中で、非晶質炭素はナノSiをグラファイトの表面にしっかりと「結合」させ、Siの質量分率は約7.2%でした。電気化学的試験では、電流密度0.1A•g−1において最初のコロンブ効率は約80%、可逆的比容量は476mA•h•g−1であり、100サイクル後も比容量は86%を維持しました。

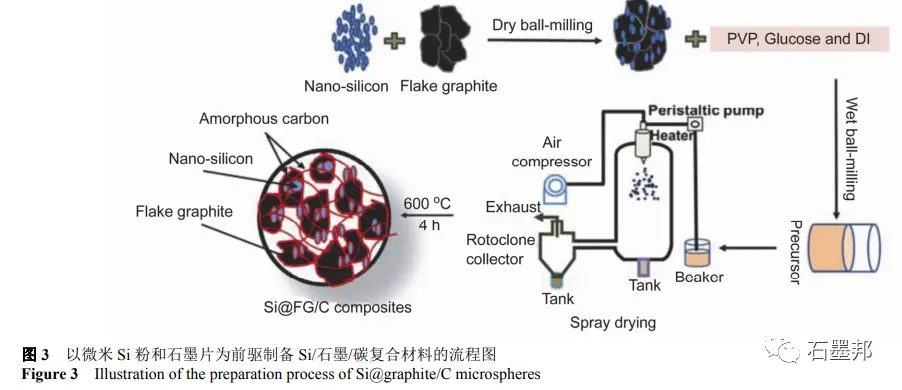

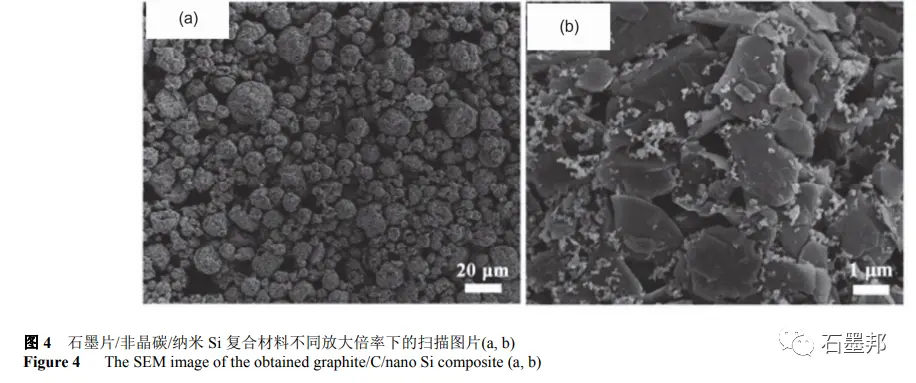

カオらは、市販のナノSi粉末およびグラファイトシートを原料として、機械的ボールミル、スプレードライ技術、および高温カルシネーションを組み合わせてナノSi/非晶質炭素/グラファイト複合材料を得ました。この中でSi含有量は約10%です。図3は準備プロセスのフローチャートを示しています。最終的に得られたサンプルは、グラファイトシート、Siナノ粒子、非晶質炭素から構成されるミクロン粒子で、図4に示されています。電流密度0.2A•g−1において、最初のサイクルのコロンブ効率は74%、可逆的比容量は587mA•h•g−1です。可逆的比容量は、0.5A•g−1の電流密度で300サイクルの間420mA•h•g−1に維持されます。

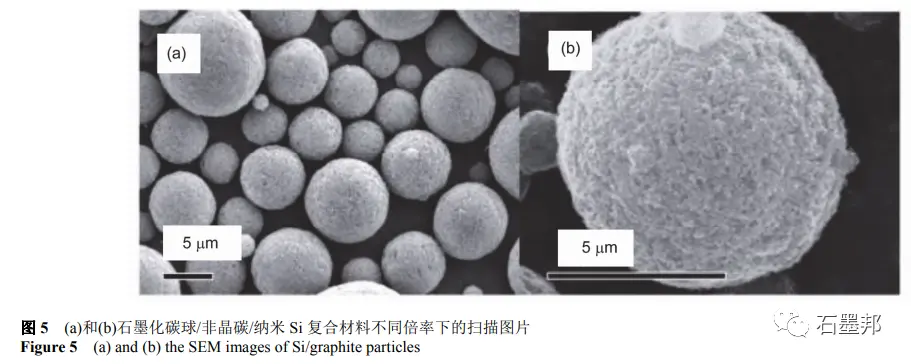

スーは、機械的ボールグラインディングを使用してミクロンサイズのSi粉末からナノメートルサイズのSi粉末(100 nm)を準備し、水溶液中でナノSi、グルコース、グラファイト化された炭素ナノボールを均等に分散させ、スプレードライ顆粒化後にマイクロボール前駆体にし、900℃の惰性ガス中で焼成することでSi/非晶質炭素/グラファイト複合材料を得ました。この中でSi含有量は5wt%です。得られた製品は多段構造のミクロン球で、図5に示されています。電気化学的測定では、500および1000mA•g−1で可逆的比容量がそれぞれ435および380mA•h•g−1であることが示されています。50mA•g−1で100サイクル後、可逆的比容量は483mA•h•g−1ですが、最初のコロンブ効率はわずか51%であり、主にナノサイズの粒子が大きな比表面を持ち、多くのSEIフィルムを形成するためです。

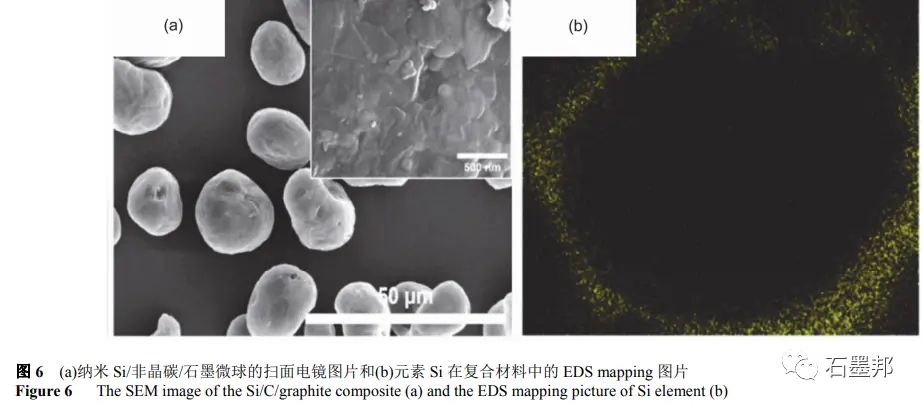

金らはまず、テトラヒドロフランに石炭ピッチを溶解し、その後にナノシリコン粉末とグラファイトマイクロスフェアを添加しました。超音波分散後、テトラヒドロフランを蒸発させて前駆体混合物を得ます。この混合物では、原材料を追加することでシリコンとグラファイトの比率を制御できます。アルゴン雰囲気中で1000℃で焼成した後、アスファルト熱分解から生成された無定形炭素がグラファイトマイクロスフェアの表面にシリコンナノ粒子を密着させることが示されています(図6)。最終製品は「ジャガイモ型」の粒子であり、シリコンナノ粒子はグラファイトスフェアの外層に均一に化合しています。

電流密度が0.15A•g−1のとき、シリコン質量分率15%の複合材料の最初の可逆的比容量は712mA•h•g−1、最初のクーロン効率は85%です。100サイクル後、可逆的比容量は80%のままです。シリコン含量が増すにつれて、複合材料の比容量は向上しますが、サイクリック安定性はそれほど高くなく、主にシリコンの体積膨張によるものです。

三、化学気相成長

化学気相成長は主にグラファイトに基づいています。シリルの熱分解によって、グラファイト表面にシリコンが堆積します。気相堆積の最大の利点は、シリコンナノ粒子がグラファイト表面に均等に分布できることです。ホルツァッペルらは、化学気相成長によりグラファイトシートの表面にシリコンナノ粒子の層を直接成長させました(シリコン粒子サイズは10-20nm、質量分率は7.1%)。電気化学テストの結果、最初の可逆的比容量は520mA•h•g−1、クーロン効率は75%、電流密度が10mA•g−1のとき可逆的比容量は470mA•h•g−1でした。

チョらは、金属ニッケルによって触媒されるグラファイトマイクロスフェアをエッチングして多孔性グラファイトを得た後、金属金のシリルの触媒クラックにより多孔性グラファイト上にシリコンナノワイヤを成長させました。シリコン質量分率は20%のシリコンナノワイヤ/グラファイト複合材料が得られました。図7は準備プロセスのシミュレーション図を示しています。電流密度が0.05c(1C = 1050mA•h•cm−2)のとき、最初のサイクルの可逆的比容量とクーロン効率はそれぞれ1230mA•h•cm−2および91%でした。0.2cで100サイクルの可逆的比容量は1014mA•h•cm−2であり、明らかな減衰は観察されませんでした。

要約すると、シリコンナノ結晶グラファイトの複合プロセスは主に固相法、液相法、気相堆積法を含み、スプレードライ、機械的造粒、高温焼結などの技術手段と組み合わせています。一般的に、第三相材料(無定形炭素、グラフェン、金属、金属シリケイド)の導入がシリコンとグラファイトの均一な再結合をさらに促進することができ、両者がしっかりと「結合」し、三次元的な伝導ネットワークを形成し、ナノシリコンと電解液の直接接触を回避します。

私たちの製品とソリューションについて詳しく知るためには、以下のフォームに記入してください。私たちの専門家の一人がすぐにご連絡いたします

ファックス: (+86) 021-60870195

住所:中国、上海、浦東、秀浦路2555号

著作権 © 2023.プロマイナー(上海)鉱業技術有限公司