Die sekundäre Lithium-Ionen-Batterie wird als das ideale Energ speicher- und -umwandlungswerkzeug angesehen, aufgrund ihrer Vorteile wie hohe Leerlaufspannung, hohe Energiedichte, lange Lebensdauer, keine Verschmutzung und geringe Selbstentladung. Derzeit werden Lithium-Ionen-Batterien häufig in tragbaren elektronischen Geräten, Elektrofahrzeugen/Hybried-Elektrofahrzeugen und Energiespeichersystemen eingesetzt. Mit der Nachfrage nach intelligenten und multifunktionalen Produkten hat die Verbesserung der Energiedichte von Lithium-Ionen-Batterien an Bedeutung gewonnen. Im Lithium-Ionen-Batteriesystem spielen Anoden- und Kathodenmaterialien eine entscheidende Rolle für deren Energiedichte.

Derzeit wurden verschiedene Anoden- und Kathodenmaterialien sowie entsprechende Elektrolyte entwickelt und in Lithium-Ionen-Batterien angewendet. Das in kommerziellen Batterien weit verbreitete Kathodenmaterial ist Graphit, das hauptsächlich meso-phasierte Kohlenstoffmikrosphären (MCMB), künstlichen Graphit und natürlichen Graphit umfasst. Lithium-Ionen-Batterien aus Graphit werden hauptsächlich in tragbaren Elektronikprodukten verwendet. Modifizierter Graphit wird in Leistungsbatterien und Energiespeicherbatterien eingesetzt. Die spezifische Kapazität der High-End-Graphitprodukte auf dem Markt liegt nahe dem theoretischen Wert von 360 mA•h•g−1 und weist hervorragende Zyklusleistungen auf, die schwer weiter zu verbessern sind. Simulationsergebnisse zeigen, dass die Erhöhung der spezifischen Kapazität des Kathodenmaterials innerhalb von 1200 mA•h•g−1 immer noch einen bedeutenden Beitrag zur Verbesserung der Energiedichte der Batterie leistet.

Derzeit besteht das Hauptproblem bei der Herstellung von Si/Graphit-Verbundstoffen darin, wie man die gleichmäßige und stabile Kombination von Nano-Si und Graphit sicherstellt, sodass die Verbundstoffe sowohl hohe spezifische Kapazität als auch zyklische Stabilität berücksichtigen können. Generell erfordert die Herstellung von Si/Graphit-Verbundstoffen mit Nano-Si und Graphit als Rohstoffen die Kombination verschiedener technischer Mittel. In diesem Artikel verwenden wir lediglich die einphasige Technik der Kombination von Si und Graphit zur Klassifizierung, hauptsächlich bestehend aus der Festphasenmischmethode, dem Flüssigphasenprozess und dem Dampfabscheidungsprozess.

1. Festphasenmischverfahren

In der frühen Phase bereiteten Forscher Si/Graphit-Verbundstoffe hauptsächlich durch einfaches mechanisches Mischen, d. h. durch die Festphasenmischmethode, vor. Obwohl die Festphasen-Rekombinationsmethode einfach ist, ist die Kombination von Si und Graphit nicht eng, und eine große Menge Si ist im Elektrolyten exponiert, was sich negativ auf die elektrochemische Leistung auswirkt.

Zum Beispiel verwendeten Cheng et al. ein hochenergetisches mechanisches Kugelmühlen, um Mikrometer-Si-Pulver, Graphitpulver und mehrwandige Kohlenstoffnanoröhren in einem Tank aus rostfreiem Stahl zu mahlen, um ein Gemisch aus Nano-Si/Graphit/mehrwandigen Kohlenstoffnanoröhren zu erhalten, in dem der Si-Gehalt 33 Gew.% beträgt. Elektrochemische Tests zeigten, dass die erste reversible spezifische Kapazität etwa 2000 mA•h•g−1 betrug, als die Stromdichte 35 mA•g−1 war, und die reversible spezifische Kapazität nach 20 Zyklen bei 584 mA•h•g−1 blieb.

Xu et al. bereiteten Si-Nanodrähte mit einem Durchmesser von etwa 100 nm durch metallkatalytisches Ätzen vor und mahlen anschließend direkt 15 Gew.-% Si-Nanodrähte mit Mikrongraphitpulver, um Si-Nanodraht/Grafit-Anodenmaterial herzustellen. Die erste Coulomb-Effizienz betrug 74 % und die reversible spezifische Kapazität lag nach 15 Zyklen bei 514 mA • h • g−1. Yin erhielt Si/Mn/Grafit-Mikrongrößenkomposite durch mechanisches Kugelmahlen von Mikrongrößen-Si-Pulver, Mn-Pulver und Grafit, wobei der Si-Gehalt 20 Gew.-% betrug. Die erste Coulomb-Effizienz beträgt 70 %, und die reversible spezifische Kapazität liegt nach 20 Zyklen bei 463 mA • h • g−1, wenn die Stromdichte 0,15 mA • cm−2 beträgt.

Whittingham et al. erhielten Si-Al-Graphit-Verbundwerkstoffe durch mechanisches Kugelmühlen von Si-Pulver, Aluminium-Pulver und Graphit mit einem Si-Gehalt von 7,9 %. Bei einer Stromdichte von 0,5 mA•cm−2 beträgt die erste reversible spezifische Kapazität 800 mA•h•g−1 und die Coulomb-Effizienz liegt bei 80 %. Nach 10 Zyklen bleibt die reversible spezifische Kapazität bei etwa 700 mA•h•g−1.

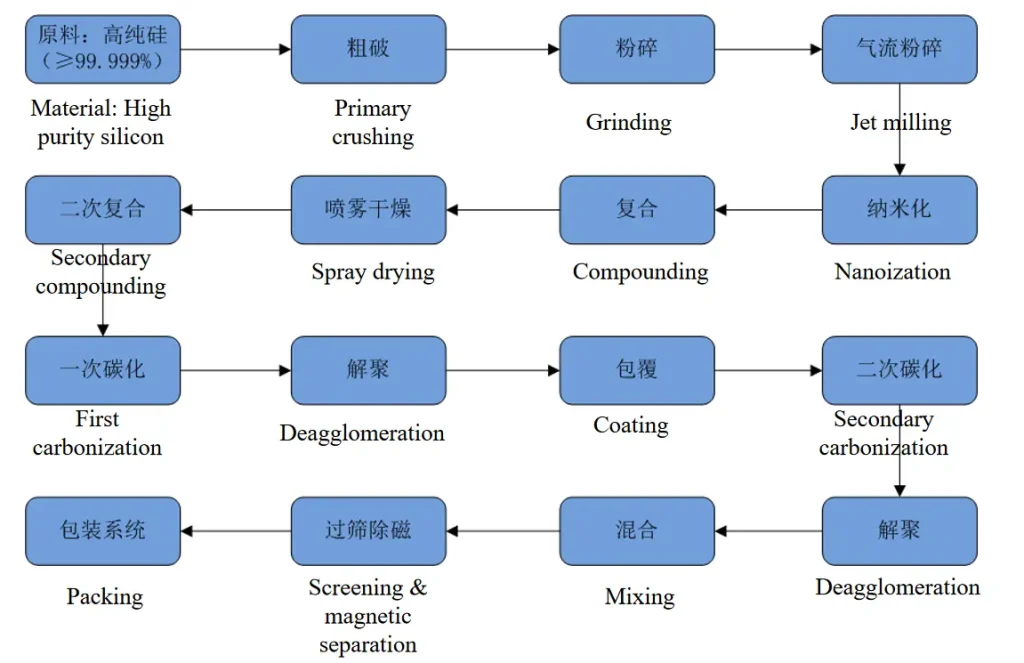

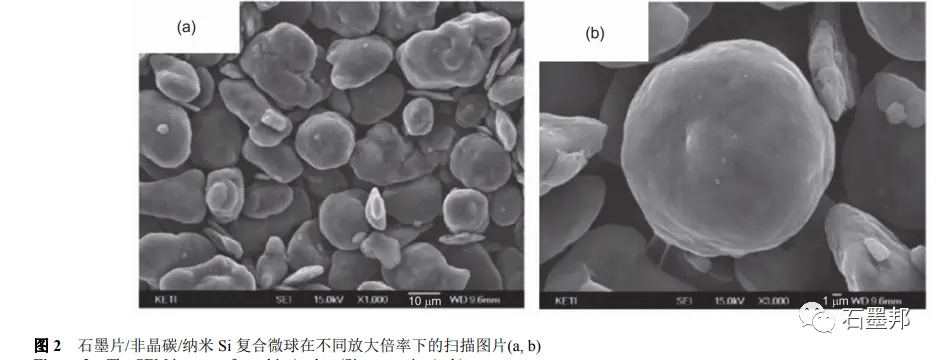

Kim et al. stellten Nano-Si-Pulver durch Kugelmühlen von Mikron-Si-Pulver her und kombinierten es dann mit Pitch und Graphitfolie. Nach mechanischer Granulation und Hochtemperatur-Entkalkung wurde ein nano-Si/amorphes Kohlenstoff/Graphit kugelförmiges Verbundmaterial erhalten, wobei der Si-Gehalt etwa 20 % betrug. Die Struktur des Produkts ist in Abbildung 2 dargestellt. Elektrochemische Tests zeigen, dass die erste reversible spezifische Kapazität bei einer Stromdichte von 140 mA•g−1 560 mA•h•g−1 beträgt, die erste Coulomb-Effizienz 86 % beträgt und die reversible spezifische Kapazität nach 30 Zyklen bei 80 % bleibt. Die Einführung der dritten Phase M (M = Metall, Graphen oder amorphes Kohlenstoff) kann die enge Bindung zwischen Si und Graphit fördern und ist förderlich zur Erhöhung der elektrischen Leitfähigkeit des Materials, was eine neue Designidee für die Herstellung von Si/Graphit-Verbundwerkstoffen bietet.

2。Flüssigphasenkomplexmethode

Der Flüssigphasen-Verbundprozess kann die Rohstoffe in einer milden Umgebung gleichmäßiger dispergieren und führt normalerweise die dritte Phasensubstanz M (amorphes Kohlenstoff, Graphen, Metall, Metallsilicid usw.) ein, um die Verbindung von Si und Graphit zu fördern, was die Hauptrichtung der Herstellung von Si/Graphit-Verbundwerkstoffen ist.

Guo et al. dispergierten Nano-Si, Zitronensäure und Flake-Graphit vollständig in einer ethanollösung. Nach dem Trocknen kalzinierten sie bei 500℃, um nano-Si/amorphes Kohlenstoff/Graphit-Verbundwerkstoffe zu erhalten, bei denen amorphes Kohlenstoff nano-Si fest an die Oberfläche des Graphits „band“. Der Massenanteil von Si betrug etwa 7,2 %. Elektrochemische Tests zeigen, dass die erste Coulomb-Effizienz bei einer Stromdichte von 0,1 A•g−1 etwa 80 % beträgt und die reversible spezifische Kapazität 476 mA•h•g−1 beträgt und die spezifische Kapazität nach 100 Zyklen bei 86 % bleibt.

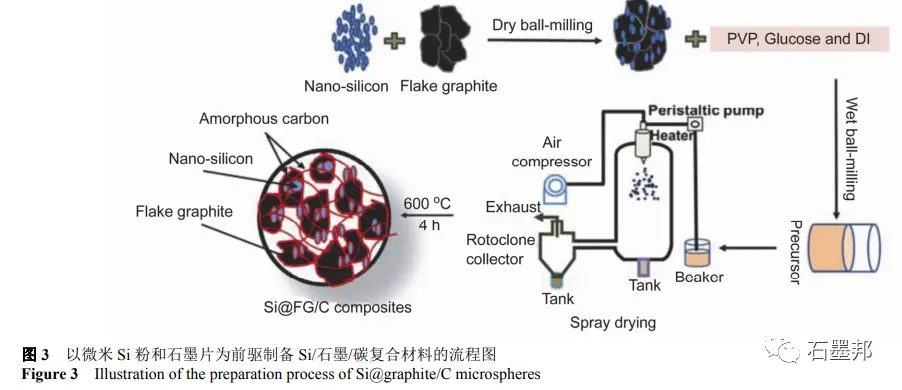

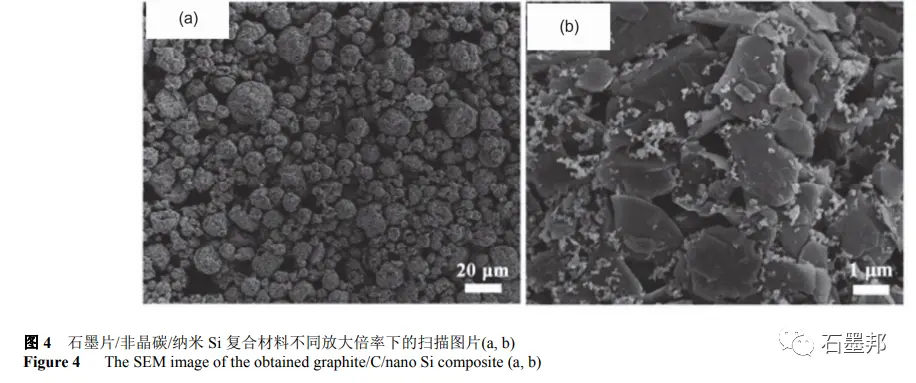

Cao et al. verwendeten kommerzielles Nano-Si-Pulver und Graphitfolie als Rohstoffe, kombiniert mit mechanischem Kugelmühlen, Sprühtrocknungstechnologie und Hochtemperaturkalkination, um nano-Si/amorphes Kohlenstoff/Graphit-Verbundwerkstoffe zu erhalten, bei denen der Si-Gehalt etwa 10 % beträgt. Abbildung 3 zeigt ein Flussdiagramm des Herstellungsprozesses. Die endgültigen erhaltenen Proben bestehen aus Mikropartikeln, die aus Graphitfolien, Si-Nanopartikeln und amorphem Kohlenstoff bestehen, wie in Abbildung 4 dargestellt. Bei einer Stromdichte von 0,2 A•g−1 beträgt die Coulomb-Effizienz des ersten Zyklus 74 %, und die reversible spezifische Kapazität liegt bei 587 mA•h•g−1. Die reversible spezifische Kapazität bleibt bei 420 mA•h•g−1 für 300 Zyklen bei einer Stromdichte von 0,5 A•g−1 bestehen.

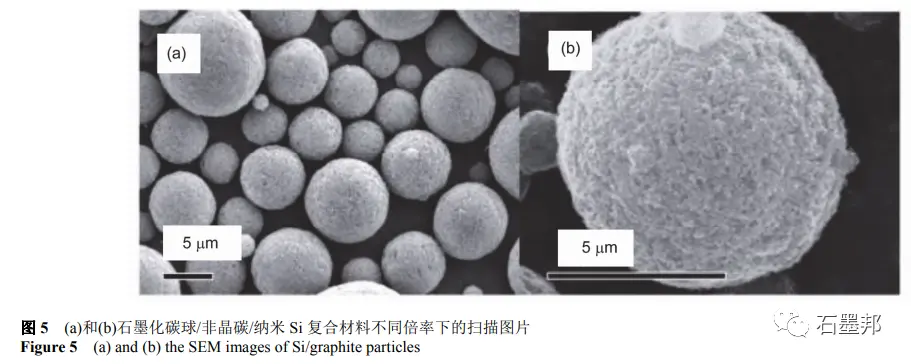

Su, wie die mechanische Kugelmühle zur Herstellung von Nanometer-Si-Pulver (100 nm) aus Mikron-Si-Pulver verwendet wird, führt in Wasserlösung zur gleichmäßigen Dispersion von Nano-Si, Glucose und graphitisiertem Kohlenstoff-Nanokugeln. Nach dem Sprühtrocknen wird ein Mikroball-Precursor erhalten, der nach einem Kalzinationsprozess bei 900℃ in Inertgas für Si/amorphes Kohlenstoff/Graphit-Verbundwerkstoffe verwendet wird, wobei der Si-Gehalt 5 wt% beträgt. Das resultierende Produkt ist eine Mikronkugel mit mehrstufiger Struktur, wie in Abbildung 5 dargestellt. Elektrochemische Messungen zeigen, dass die reversiblen spezifischen Kapazitäten bei 500 und 1000 mA•g−1 jeweils 435 und 380 mA•h•g−1 betragen. Nach 100 Zyklen von 50 mA•g−1 beträgt die reversible spezifische Kapazität 483 mA•h•g−1, aber die erste Coulomb-Effizienz beträgt nur 51 %, hauptsächlich weil nano-große Partikel große spezifische Oberflächen haben und eine große Anzahl von SEI-Filmen bilden.

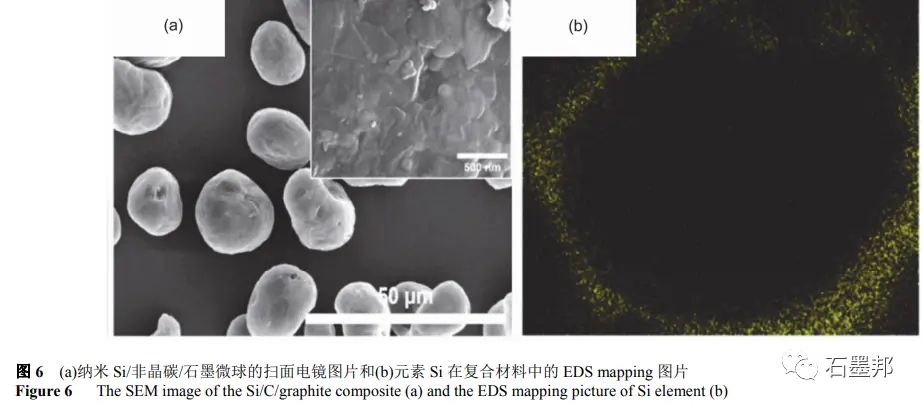

Kim et al. lösten zuerst Kohlenteer in Tetrahydrofuran auf und fügten dann Nano-Si-Pulver und Graphit-Mikrosphären hinzu. Nach der Ultraschall-Dispergierung wird Tetrahydrofuran verdampft, um eine Vorläufermischung zu erhalten, in der das Verhältnis von Si zu Graphit durch die Zugabe von Rohmaterialien kontrolliert werden kann. Nach der Kalzinierung bei 1000℃ in einer Ar-Atmosphäre „klebt“ der aus Asphaltpyrolyse erzeugte amorphe Kohlenstoff eng an die Oberfläche der Graphit-Mikrosphären, wie in ABBILDUNG 6 gezeigt. Das Endprodukt sind „kartoffelförmige“ Partikel, und Si-Nanopartikel sind gleichmäßig in der äußeren Schicht der Graphitkugeln verbunden.

Wenn die Stromdichte 0,15 A•g−1 beträgt, sind die erste reversible spezifische Kapazität und die erste Coulomb-Effizienz der Verbundstoffe mit einem Si-Massenanteil von 15% 712 mA•h•g−1 und 85% respektive. Nach 100 Zyklen bleibt die reversible spezifische Kapazität bei 80%. Mit der Erhöhung des Si-Gehalts verbessert sich die spezifische Kapazität des Verbundmaterials, aber die zyklenstabilität ist nicht so hoch, was hauptsächlich auf die Volumenvergrößerung von Si zurückzuführen ist.

Drittens, chemische Dampfabscheidung

Die chemische Dampfabscheidung basiert hauptsächlich auf Graphit. Si wird durch Pyrolyse von Silanen bei hohen Temperaturen auf der Graphitoberfläche abgeschieden. Der größte Vorteil der Dampfabscheidung besteht darin, dass Si-Nanopartikel gleichmäßig auf der Oberfläche von Graphit verteilt werden können. Holzapfel et al. züchteten direkt eine Schicht von Si-Nanopartikeln auf der Oberfläche von Graphitplatten durch chemische Dampfabscheidung (Si-Partikelgröße beträgt 10-20 nm, Massenanteil 7,1%). Elektrochemische Tests zeigen, dass die erste reversible spezifische Kapazität 520 mA•h•g−1 beträgt, die Coulomb-Effizienz 75% beträgt und die reversible spezifische Kapazität 470 mA•h•g−1 beträgt, wenn die Stromdichte 10 mA•g−1 beträgt.

Cho et al. erhielten poröses Graphit durch Ätzen von Graphit-Mikrosphären, katalysiert durch metallisches Nickel, und wuchsen dann Si-Nanodrähte auf porösem Graphit durch katalytisches Cracken von Silanen aus metallischem Gold. Es wurden Si-Nanodrähte/Graphit-Verbundstoffe mit einem Si-Massenanteil von 20% erhalten. Abbildung 7 zeigt das Simulationsdiagramm des Herstellungsprozesses. Als die Stromdichte 0,05 c (1C = 1050 mA•h•cm−2) betrug, betrugen die reversible spezifische Kapazität und die Coulomb-Effizienz des ersten Zyklus 1230 mA•h•cm−2 und 91% respektive. Die reversible spezifische Kapazität betrug 1014 mA•h•cm−2 für 100 Zyklen bei 0,2 c, und es wurde keine offensichtliche Abschwächung beobachtet.

Zusammenfassend umfasst der Verfahrensprozess für Si-nanokristallines Graphit hauptsächlich das Festphasenverfahren, das Flüssigphasenverfahren und das Gasphasenabscheidungsverfahren, kombiniert mit Sprühtrocknung, mechanischer Granulation, Hochtemperatursintern und anderen technischen Mitteln. Im Allgemeinen kann die Einführung eines dritten Phasenmaterials (amorphes Kohlenstoff, Graphen, Metall, Metallsilicid) die gleichmäßige Rekombination von Si und Graphit weiter fördern, damit die beiden fest zusammen “gebunden” sind, während ein dreidimensionales leitfähiges Netzwerk entsteht und direkter Kontakt zwischen dem Nano-Si und dem Elektrolyten vermieden wird.

Um mehr über unsere Produkte und Lösungen zu erfahren, füllen Sie bitte das untenstehende Formular aus, und einer unserer Experten wird sich in Kürze bei Ihnen melden.

3000 TPD Goldflotationsprojekt in der Provinz Shandong

2500 TPD Lithiumerzfloation in Sichuan

Fax: (+86) 021-60870195

Adresse:Nr. 2555, Xiupu Straße, Pudong, Shanghai

Urheberrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.