Secundaire lithium-ionbatterij wordt beschouwd als het meest ideale energieopslag- en conversiegereedschap vanwege de voordelen van hoge open-circuitspanning, hoge energiedichtheid, lange levensduur, geen vervuiling en kleine zelfontlading. Momenteel worden lithium-ionbatterijen op grote schaal gebruikt in draagbare elektronische apparaten, elektrische voertuigen/hybride elektrische voertuigen en energieopslagsystemen, enz. Met de vraag naar intelligente en multifunctionele producten is het verbeteren van de energiedichtheid van lithium-ionbatterijen een onderzoeksfocus geworden. In het lithium-ionbatterijsysteem spelen anode- en kathodematerialen een beslissende rol in de energiedichtheid.

Momenteel zijn verschillende anode- en kathodematerialen en bijbehorende elektrolyten ontwikkeld en toegepast in lithium-ionbatterijen. Het kathodemateriaal dat veel wordt gebruikt in commerciële batterijen is grafiet, voornamelijk bestaande uit mesofase koolstofmicrobolletjes (MCMB), kunstmatig grafiet en natuurlijk grafiet. Lithium-ionbatterijen gemaakt van grafiet worden voornamelijk gebruikt in draagbare elektronische producten. Gemodificeerd grafiet is gebruikt in krachtbatterijen en energieopslagbatterijen. De specifieke capaciteit van high-end grafietproducten op de markt ligt dicht bij de theoretische waarde van 360 mA•h•g−1 en heeft uitstekende cycli-prestaties, die moeilijk verder te verbeteren zijn. Simulatie-resultaten tonen aan dat het verhogen van de specifieke capaciteit van het kathodemateriaal binnen 1200 mA•h•g−1 nog steeds een grote bijdrage levert aan het verbeteren van de energiedichtheid van de batterij.

Op dit moment is het belangrijkste probleem bij de voorbereiding van Si/graphietcomposieten hoe een uniforme en stabiele composiet van nano-Si en graphiet te waarborgen, zodat de composieten zowel een hoge specifieke capaciteit als cyclische stabiliteit kunnen bieden. Over het algemeen vereist de voorbereiding van Si/graphietcomposieten met nano-Si en graphiet als grondstoffen de combinatie van verschillende technische middelen. In dit artikel gebruiken we alleen de eenstaps techniek van de combinatie van Si en graphiet om te classificeren, voornamelijk inclusief de vaste-fase mengmethode, vloeistoffaseproces en dampafzettingsproces.

一、Vaste-fase mengmethode

In de vroege fase bereidden onderzoekers voornamelijk Si/ grafietcomposieten door eenvoudige mechanische menging, namelijk de vaste fase mengmethode. Hoewel de vaste-fase recombinatiemethode eenvoudig is, is de combinatie van Si en grafiet niet hecht, en is een grote hoeveelheid Si blootgesteld in de elektrolyt, wat een nadelig effect heeft op de elektrochemische prestaties.

Bijvoorbeeld, Cheng et al. gebruikten een hoog-energie mechanische balmolen om micron Si-poeder, grafietpoeder en meerwandige koolstofnanobuizen te malen in een roestvrijstalen balmolen tank om een mengsel van nano-Si/grafiet/meerwandige koolstofnanobuizen te verkrijgen, waarin het Si-gehalte 33wt% is. Elektrochemische tests toonden aan dat de eerste omkeerbare specifieke capaciteit ongeveer 2000mA•h•g−1 was bij een stroomdichtheid van 35mA•g−1, en de omkeerbare specifieke capaciteit bleef op 584mA•h•g−1 na 20 cycli.

Xu et al. bereidden Si-nanodraden met een diameter van ongeveer 100nm door metaal-katalytische etsing, en vervolgens direct bal-malen 15wt% Si-nanodraad met micron grafietpoeder om Si-nanodraad/grafiet anodemateriaal voor te bereiden. De eerste Coulomb-efficiëntie was 74% en de omkeerbare specifieke capaciteit was 514mA na 15 cycli • H • G −1. Yin verkreeg Si/Mn/ grafiet micron-grade composieten door mechanisch bal-malen van micron-grade Si-poeder, Mn-poeder en grafiet, waarin het Si-gehalte 20wt% was. De eerste coulomb-efficiëntie is 70%, en de omkeerbare specifieke capaciteit is 463mA•h•g−1 na 20 cycli, wanneer de stroomdichtheid 0.15mA•cm−2 is.

Whittingham et al. verkregen Si-Al-grafietcomposieten door mechanisch bal-malen van Si-poeder, aluminiumpoeder en grafiet, met een Si-gehalte van 7.9%. Bij een stroomdichtheid van 0.5mA•cm−2 is de eerste omkeerbare specifieke capaciteit 800mA•h•g−1 en de coulomb-efficiëntie is 80%. Na 10 cycli blijft de omkeerbare specifieke capaciteit ongeveer 700mA•h•g−1.

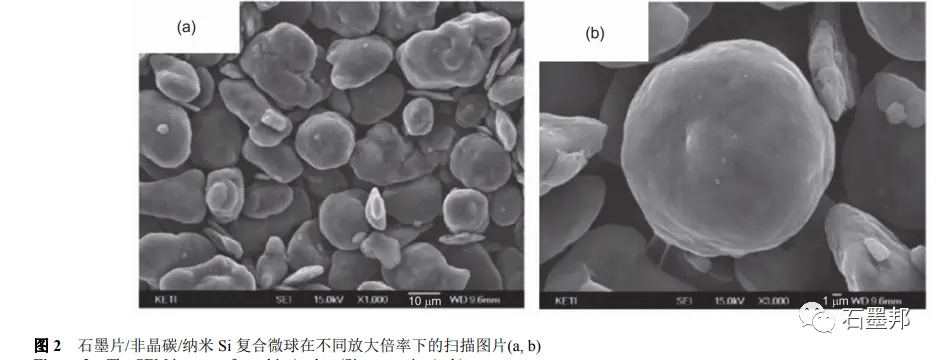

Kim et al. bereidden nano-Si-poeder door micron Si-poeder te bal-malen en componeerden het vervolgens met teer en grafietblad. Na mechanische granulaatvorming en hoge temperatuur calcineringsproces werd nano-Si/amorf koolstof/grafiet sferisch composietmateriaal verkregen, waarin het Si-gehalte ongeveer 20% was. De structuur van het product is weergegeven in Figuur 2. Elektrochemische tests tonen aan dat de eerste omkeerbare specifieke capaciteit 560mA•h•g−1 is bij een stroomdichtheid van 140mA•g−1, de eerste coulomb-efficiëntie is 86%, en de omkeerbare specifieke capaciteit blijft 80% na 30 cycli. De introductie van de derde fase M(M = metaal, grafeen of amorfe koolstof) kan de hechte binding tussen Si en grafiet bevorderen, en is bevorderlijk voor het verhogen van de elektrische geleidbaarheid van het materiaal, wat een nieuw ontwerpidée biedt voor de voorbereiding van Si/ grafietcomposieten.

二、Vloeibare fase complexe methode

Het vloeibare fase composietproces kan de grondstoffen gelijkmatiger verspreiden in een milde omgeving, en introduceert meestal de derde fase stof M(amorf koolstof, grafeen, metaal, metaal silicide, enz.) om de combinatie van Si en grafiet te bevorderen, wat de belangrijkste richting is van de voorbereiding van Si/ grafietcomposieten.

Guo et al. dispergeerden volledig nano-Si, citroenzuur en vlokgrafiet in een ethanoloplossing. Na het drogen calcineerden ze bij 500℃ om nano-Si/amorf koolstof/grafietcomposieten te verkrijgen, waarin amorfe koolstof nano-Si stevig "bond" aan het oppervlak van grafiet, en het massafractie van Si was ongeveer 7,2%. Elektrochemische tests tonen aan dat de eerste coulombsefficiëntie ongeveer 80% is en de omkeerbare specifieke capaciteit 476 mA•h•g−1 is wanneer de stroomdichtheid 0,1 A•g−1 is, en de specifieke capaciteit blijft 86% na 100 cycli.

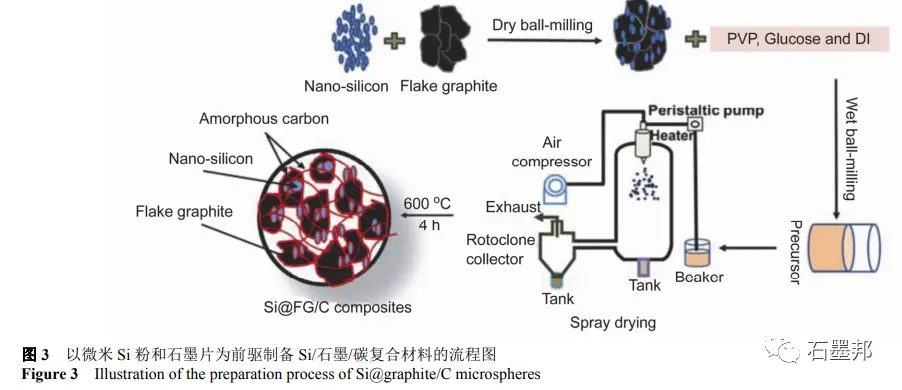

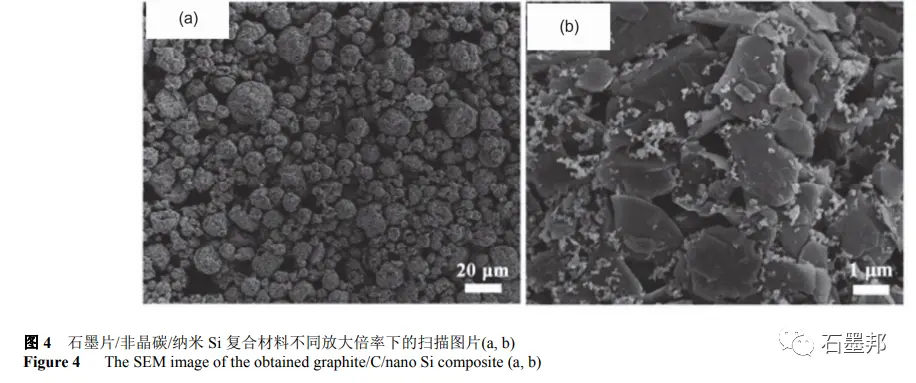

Cao et al. gebruikten commercieel nano-Si-poeder en grafietfolie als grondstoffen, gecombineerd met mechanische balmolen, spuitdroogtechnologie en hoge temperatuur calcineringsprocessen om nano-Si/amorf koolstof/grafietcomposieten te verkrijgen, waarin het Si-gehalte ongeveer 10% is. Figuur 3 toont een stroomdiagram van het bereidingsproces. De uiteindelijke verkregen monsters zijn micrometerdeeltjes die bestaan uit grafietfolies, Si-nanodeeltjes en amorfe koolstof, zoals weergegeven in Figuur 4. Onder een stroomdichtheid van 0,2 A•g−1 is de coulombsefficiëntie van de eerste cyclus 74%, en de omkeerbare specifieke capaciteit is 587 mA•h•g−1. De omkeerbare specifieke capaciteit blijft gedurende 300 cycli op 420 mA•h•g−1 bij een stroomdichtheid van 0,5 A•g−1.

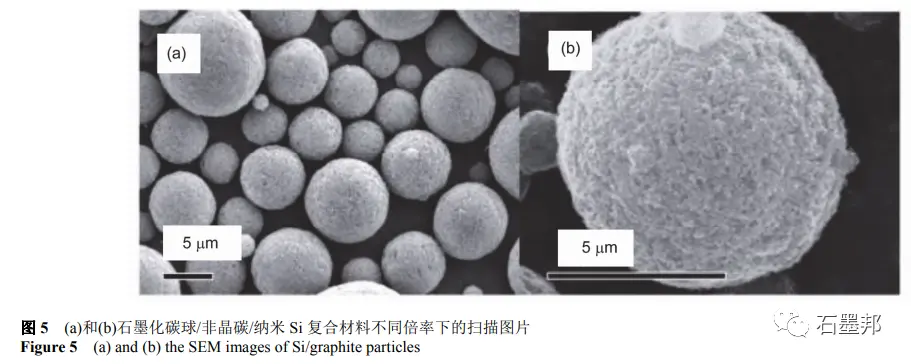

Su, zoals het gebruik van mechanische balvermalen micronformaat Si-poeder voor de voorbereiding van nanometer Si-poeder (100 nm), in wateroplossing, de nano Si, glucose, grafietkoolstof nano bal gelijkmatig verdeeld, na spraydrogen granulaat in microbal precursor, na het calcineringsproces bij 900 ℃ in inert gas voor Si/amorf koolstof/grafietcomposietmaterialen, inclusief Si-gehalte van 5 w t%. Het resulterende product is een micronbol met een multistage structuur, zoals weergegeven in Figuur 5. Elektrochemische metingen tonen aan dat de reversibele specifieke capaciteiten 435 en 380mA•h•g−1 zijn bij 500 en 1000mA•g−1, respectievelijk. Na 100 cycli van 50mA•g−1 is de reversibele specifieke capaciteit 483mA•h•g−1, maar de eerste coulombsefficiëntie is slechts 51%, voornamelijk omdat nano-grootte deeltjes grote specifieke oppervlakken hebben en een groot aantal SEI-films vormen.

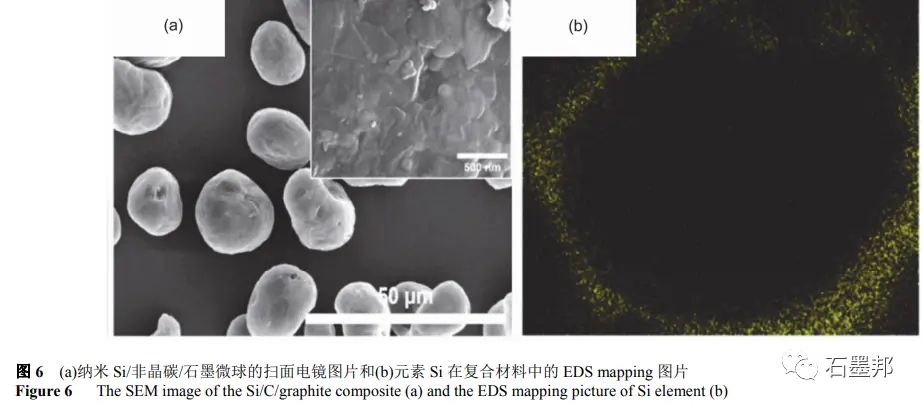

Kim et al. losten eerst kolentepel op in tetrahydrofuran en voegen vervolgens nano-Si-poeder en grafietmicrobolletjes toe. Na ultrasone dispersie wordt tetrahydrofuran verdampt om een precursormengsel te verkrijgen, waarin de verhouding van Si tot grafiet kan worden gecontroleerd door grondstoffen toe te voegen. Na calcinerende bij 1000℃ in een Ar-atmosfeer "plakt" amorf koolstof, gegenereerd uit de pyrolyse van asfalt, Si-nanodeeltjes nauw aan het oppervlak van grafietmicrobolletjes, zoals weergegeven in Figuur 6. Het eindproduct zijn "aardappelvormige" deeltjes, en Si-nanodeeltjes zijn uniform samengesteld in de buitenste laag van grafietsferen.

Wanneer de stroomdichtheid 0,15 A•g−1 is, zijn de eerste reversibele specifieke capaciteit en de eerste coulombsefficiëntie van de composieten met een Si-massa-fractie van 15% respectievelijk 712 mA•h•g−1 en 85%. Na 100 cycli blijft de reversibele specifieke capaciteit 80%. Met de toename van het Si-gehalte verbetert de specifieke capaciteit van het composiet, maar de cyclische stabiliteit is niet zo hoog, voornamelijk vanwege de volumevergroting van Si.

Drie, Chemische dampafzetting

Chemische dampafzetting is voornamelijk gebaseerd op grafiet. Si wordt op het grafietoppervlak afgezet door pyrolyse van silaan bij hoge temperatuur. Het grootste voordeel van dampafzetting is dat Si-nanodeeltjes gelijkmatig op het oppervlak van grafiet kunnen worden verdeeld. Holzapfel et al. hebben rechtstreeks een laag Si-nanodeeltjes op het oppervlak van een grafietblad gegroeid door chemische dampafzetting (de deeltjesgrootte van Si is 10-20 nm, massafractie is 7,1%). Elektrochemische tests tonen aan dat de eerste omkeerbare specifieke capaciteit 520 mA•h•g−1 is, de coulombsefficiëntie 75% is, en de omkeerbare specifieke capaciteit 470 mA•h•g−1 is wanneer de stroomdichtheid 10 mA•g−1 is.

Cho et al. verkregen poreus grafiet door grafietmicrosferen te etsen, gecatalyseerd door metaal nikkel, en groeide vervolgens Si-nanodraden op poreus grafiet door katalytische kraking van silaan van metaalgoud. Si-nanodraad/grafietcomposieten werden verkregen met een massafractie van Si van 20%. Figuur 7 toont het simulatie-diagram van het bereidingsproces. Toen de stroomdichtheid 0,05c was (1C = 1050mA•h•cm−2), waren de omkeerbare specifieke capaciteit en coulomb-efficiëntie van de eerste cyclus respectievelijk 1230mA•h•cm−2 en 91%. De omkeerbare specifieke capaciteit was 1014mA•h•cm−2 voor 100 cycli bij 0,2c, en er werd geen duidelijke verzwakking waargenomen.

In het kort omvat het composietproces van Si nanokristallijn grafiet voornamelijk de vaste fase methode, vloeibare fase methode en gasfase depositiemethode, gecombineerd met spuitdrogen, mechanische granulaatvorming, hoge temperatuur sinteren en andere technische middelen. Over het algemeen kan de introductie van een derde fase materiaal (amorf koolstof, grafeen, metaal, metaal silicide) de uniforme recombinatie van Si en grafiet verder bevorderen, zodat de twee stevig “gebonden” zijn, terwijl er een driedimensionaal geleidend netwerk wordt gevormd en direct contact tussen de nano Si en de elektrolyt wordt vermeden.

Om meer te weten te komen over onze producten en oplossingen, vul alstublieft het onderstaande formulier in en een van onze experts zal u binnenkort terugbellen

3000 TPD goud flotatieproject in de provincie Shandong

2500 TPD lithiumerts flotatie in Sichuan

Fax: (+86) 021-60870195

Adres:No.2555, Xiupu Road, Pudong, Shanghai

Auteursrecht © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.