/

/

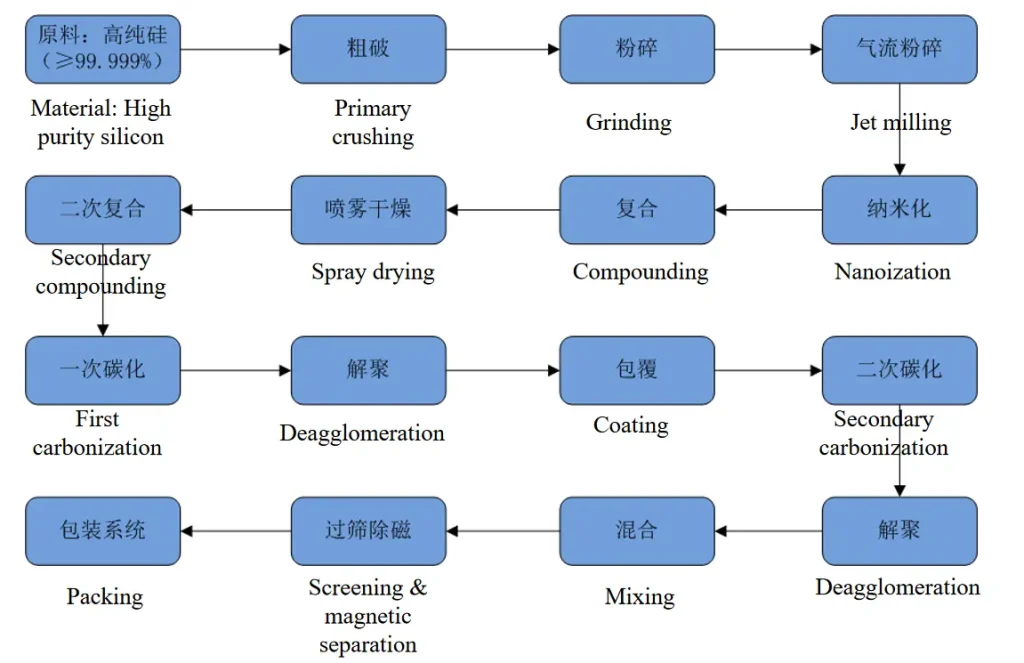

Metoda przygotowania materiału anodowego kompozytowego Si/ grafitowego

Wtórna bateria litowo-jonowa jest uważana za najbardziej idealne narzędzie do przechowywania i konwersji energii ze względu na swoje zalety, takie jak wysokie napięcie na otwartym obwodzie, wysoka gęstość energii, długi czas życia, brak zanieczyszczeń i małe samorozładowanie. Obecnie baterie litowo-jonowe są szeroko stosowane w przenośnych urządzeniach elektronicznych, pojazdach elektrycznych/pojazdach hybrydowych oraz systemach magazynowania energii itp. Wraz z zapotrzebowaniem na inteligentne i wielofunkcyjne produkty, poprawa gęstości energii baterii litowo-jonowych stała się przedmiotem badań. W systemie baterii litowo-jonowej materiały anodowe i katodowe odgrywają decydującą rolę w jej gęstości energii.

Obecnie opracowano i zastosowano różne materiały anodowe oraz odpowiednie elektrolity w akumulatorach litowo-jonowych. Materiał katodowy powszechnie stosowany w komercyjnych akumulatorach to grafit, który głównie obejmuje mikrosfery węglowe o fazie mezowej (MCMB), sztuczny grafit i naturalny grafit. Akumulatory litowo-jonowe wykonane z grafitu są głównie używane w przenośnych produktach elektronicznych. Modyfikowany grafit był stosowany w akumulatorach mocy i akumulatorach do magazynowania energii. Specyficzna pojemność wysokiej jakości produktów grafitowych dostępnych na rynku zbliża się do teoretycznej wartości 360 mA•h•g−1 i charakteryzuje się doskonałą wydajnością cykliczną, co jest trudne do dalszego poprawienia. Wyniki symulacji pokazują, że zwiększenie specyficznej pojemności materiału katodowego w granicach 1200 mA•h•g−1 wciąż stanowi dużą wkład w poprawę gęstości energii akumulatora.

Obecnie głównym problemem w przygotowaniu kompozytów Si/grafit jest zapewnienie jednorodnego i stabilnego kompozytu nano-Si i grafitu, aby kompozyty mogły uwzględniać zarówno wysoką pojemność specyficzną, jak i stabilność cykliczną. Ogólnie rzecz biorąc, przygotowanie kompozytów Si/grafit z nano-Si i grafitem jako surowcami wymaga połączenia różnych technik. W niniejszym artykule wykorzystujemy jedynie technikę jednego kroku łączenia Si i grafitu do klasyfikacji, głównie obejmującą metodę mieszania w fazie stałej, proces w fazie ciekłej oraz proces osadzania par.

I. Metoda mieszania w fazie stałej

Na wczesnym etapie badacze głównie przygotowywali kompozyty Si/grafit poprzez proste mieszanie mechaniczne, czyli metodę mieszania w fazie stałej. Chociaż metoda rekombinacji w fazie stałej jest prosta, połączenie Si i grafitu nie jest bliskie, a duża ilość Si jest wystawiona na działanie elektrolitu, co ma niekorzystny wpływ na wydajność elektrochemiczną.

Na przykład, Cheng i in. użyli młyna kulowego o wysokiej energii do mielenia mikronowego proszku Si, proszku grafitowego i wielościennych nanorurek węglowych w zbiorniku młyna kulowego ze stali nierdzewnej, aby uzyskać mieszankę nano-Si/grafit/wielościenne nanorurki węglowe, w której zawartość Si wynosi 33% wag. Testy elektrochemiczne wykazały, że pierwsza odwracalna pojemność specyficzna wynosiła około 2000 mA•h•g−1 przy gęstości prądu 35 mA•g−1, a odwracalna pojemność specyficzna pozostała na poziomie 584 mA•h•g−1 po 20 cyklach.

Xu i in. przygotowali nanodrut Si o średnicy około 100 nm poprzez metaliczne trawienie katalityczne, a następnie bezpośrednio mielili na kulach 15% wag. nanodrut Si z mikronowym proszkiem grafitowym, aby przygotować materiał anodowy nanodrut Si/grafit. Pierwsza efektywność Coulomba wyniosła 74%, a odwracalna pojemność specyficzna wyniosła 514 mA po 15 cyklach • H • G −1. Yin uzyskał kompozyty Si/Mn/grafit o mikronowej klasie poprzez mechaniczne mielenie kulowe mikronowego proszku Si, proszku Mn i grafitu, w którym zawartość Si wynosiła 20% wag. Pierwsza efektywność Coulomba wynosi 70%, a odwracalna pojemność specyficzna wynosi 463 mA•h•g−1 po 20 cyklach, gdy gęstość prądu wynosi 0,15 mA•cm−2.

Whittingham i in. uzyskali kompozyty Si-Al-grafit poprzez mechaniczne mielenie kulowe proszku Si, proszku aluminium i grafitu, z zawartością Si wynoszącą 7,9%. Przy gęstości prądu 0,5 mA•cm−2 pierwsza odwracalna pojemność specyficzna wynosi 800 mA•h•g−1, a wydajność coulombowska wynosi 80%. Po 10 cyklach odwracalna pojemność specyficzna pozostaje na poziomie około 700 mA•h•g−1.

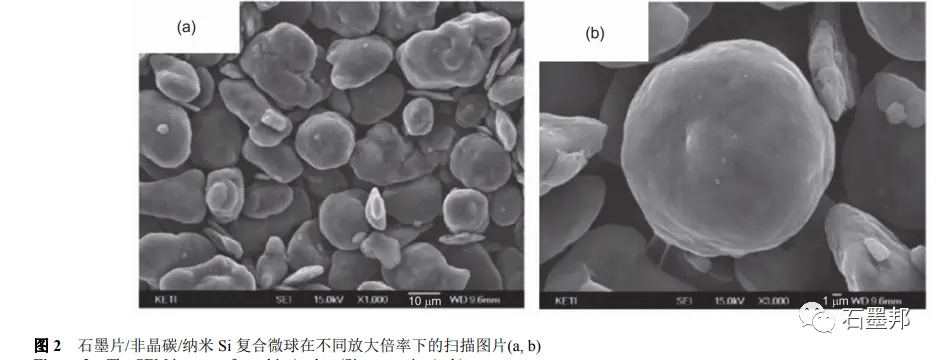

Kim i in. przygotowali proszek nano-Si poprzez mielenie proszku mikronowego Si w młynie kulowym, a następnie skompensowali go z pitch i arkuszem grafitowym. Po mechanicznej granulacji i wysokotemperaturowej kalcynacji uzyskano sferyczny kompozyt nano-Si/węgiel amorficzny/grafit, w którym zawartość Si wynosiła około 20%. Struktura produktu przedstawiona jest na rysunku 2. Testy elektrochemiczne pokazują, że pierwsza odwracalna pojemność specyficzna wynosi 560 mA•h•g−1 przy gęstości prądu 140 mA•g−1, pierwsza wydajność coulombowska wynosi 86%, a odwracalna pojemność specyficzna pozostaje na poziomie 80% po 30 cyklach. Wprowadzenie trzeciej fazy M (M = metal, grafen lub węgiel amorficzny) może sprzyjać bliskiemu połączeniu między Si a grafitem i sprzyja zwiększeniu przewodności elektrycznej materiału, co stanowi nowy pomysł na projektowanie kompozytów Si/grafit.

二、Metoda kompleksu w fazie ciekłej

Proces kompozytowy w fazie ciekłej może sprawić, że surowce będą się równomiernie rozpraszać w łagodnym środowisku, a zazwyczaj wprowadza się substancję trzeciej fazy M (węgiel amorficzny, grafen, metal, metalowy krzemek itp.), aby wspomóc połączenie Si i grafitu, co jest głównym kierunkiem przygotowania kompozytów Si/grafit.

Guo i in. całkowicie rozproszyli nano-Si, kwas cytrynowy i grafit w płatkach w roztworze etanolowym. Po wysuszeniu kalcynowali w temperaturze 500℃, aby uzyskać kompozyty nano-Si/węgiel amorficzny/grafit, w których węgiel amorficzny ściśle „wiązał” nano-Si z powierzchnią grafitu, a masa frakcji Si wynosiła około 7,2%. Testy elektrochemiczne pokazują, że pierwsza wydajność coulombowska wynosi około 80%, a odwracalna pojemność specyficzna wynosi 476mA•h•g−1 przy gęstości prądu 0,1A•g−1, a pojemność specyficzna utrzymuje się na poziomie 86% po 100 cyklach.

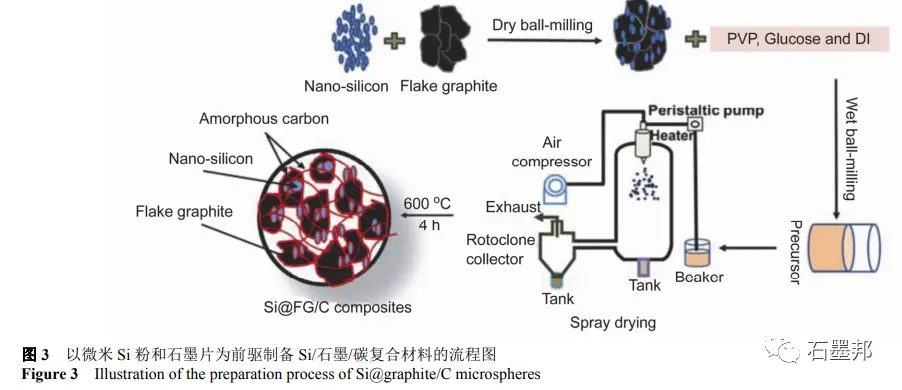

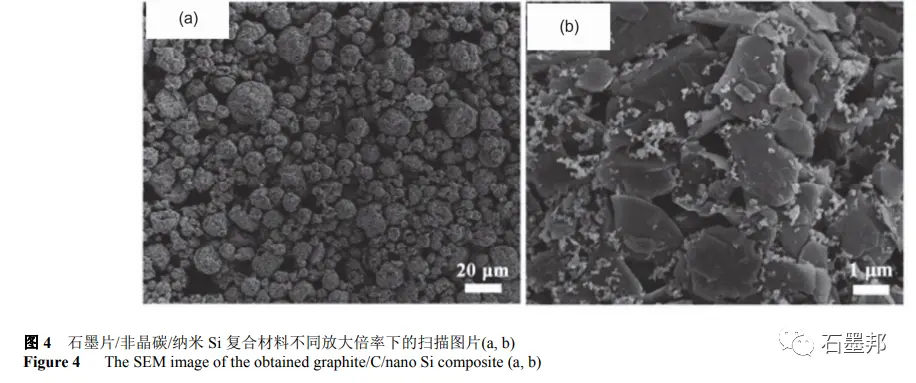

Cao i in. użyli komercyjnego proszku nano-Si i arkuszy grafitowych jako surowców, w połączeniu z mechanicznym mielenie kulowym, technologią suszenia rozpylającego i kalcynacją w wysokiej temperaturze, aby uzyskać kompozyty nano-Si/węgiel amorficzny/grafit, w których zawartość Si wynosi około 10%. Rysunek 3 przedstawia schemat przepływu procesu przygotowania. Ostateczne uzyskane próbki to mikronowe cząstki składające się z arkuszy grafitowych, nanoproszków Si i węgla amorficznego, jak pokazano na RYS. 4. Przy gęstości prądu 0,2A•g−1, wydajność coulombowska pierwszego cyklu wynosi 74%, a odwracalna pojemność specyficzna wynosi 587mA•h•g−1. Odwracalna pojemność specyficzna utrzymuje się na poziomie 420mA•h•g−1 przez 300 cykli przy gęstości prądu 0,5A•g−1.

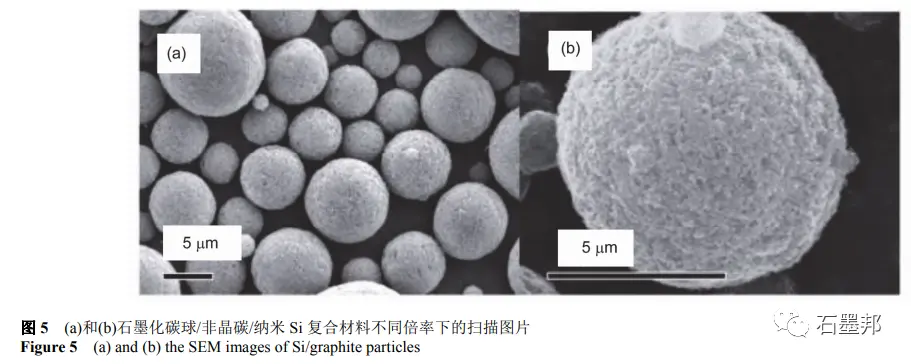

Su, na przykład, używając mechanicznego mielenia kulowego do przygotowania proszku Si o rozmiarze mikronowym (100 nm), w roztworze wodnym, nano Si, glukoza, grafityzowany węgiel nano kulka równomiernie rozproszone, po suszeniu rozpylającym granulacja w mikro kulkę prekursora, po procesie kalcynacji w 900 ℃ w gazie obojętnym dla materiałów kompozytowych Si/węgiel amorficzny/grafit, w tym zawartość Si wynosi 5 w t%. Otrzymany produkt to mikronowa kula o wielostopniowej strukturze, jak pokazano na Rysunku 5. Pomiar elektrochemiczny pokazuje, że odwracalne pojemności specyficzne wynoszą 435 i 380mA•h•g−1 przy 500 i 1000mA•g−1, odpowiednio. Po 100 cyklach przy 50mA•g−1, odwracalna pojemność specyficzna wynosi 483mA•h•g−1, ale pierwsza wydajność coulombowska wynosi tylko 51%, głównie dlatego, że cząstki o rozmiarze nano mają dużą powierzchnię specyficzną i tworzą dużą liczbę filmów SEI.

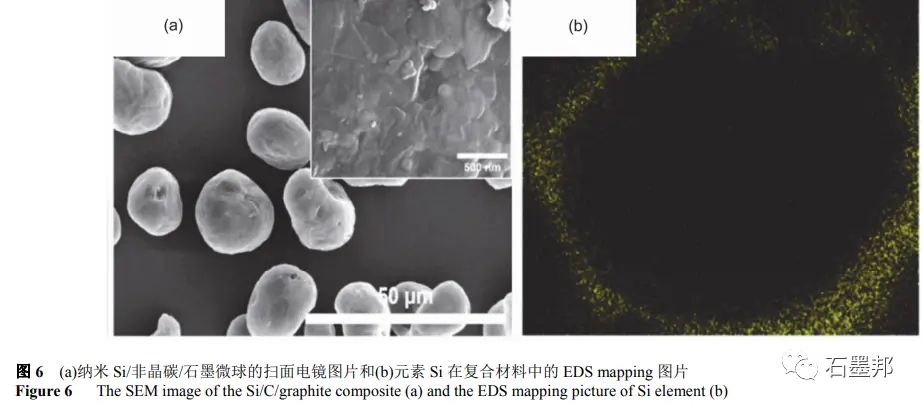

Kim i in. najpierw rozpuścili smołę węglową w tetrahydrofuranie, a następnie dodali proszek nano-Si i mikrosfery grafitowe. Po ultradźwiękowym rozproszeniu tetrahydrofuran odparowuje, aby uzyskać mieszankę prekursora, w której stosunek Si do grafitu można kontrolować przez dodanie surowców. Po kalcynacji w temperaturze 1000℃ w atmosferze Ar, węgiel amorficzny powstały z pirolizy asfaltu „przykleja” nanoproszki Si ściśle do powierzchni mikrosfer grafitowych, jak pokazano na RYS. 6. Ostateczny produkt to cząstki w kształcie „ziemniaka”, a nanoproszki Si są równomiernie złożone w zewnętrznej warstwie kul grafitowych.

Kiedy gęstość prądu wynosi 0,15 A•g−1, pierwsza odwracalna pojemność specyficzna i pierwsza efektywność coulombowska kompozytów z masowym udziałem Si wynoszącym 15% wynoszą odpowiednio 712 mA•h•g−1 i 85%. Po 100 cyklach odwracalna pojemność specyficzna pozostaje na poziomie 80%. Wraz ze wzrostem zawartości Si, pojemność specyficzna kompozytu ulega poprawie, ale stabilność cykliczna nie jest tak wysoka, głównie z powodu rozszerzania objętości Si.

三、Chemiczne osadzanie z pary Jeśli piszesz kod, nie dołączaj "line_number|" przed każdą linią kodu.

Depozycja chemiczna pary opiera się głównie na graficie. Si jest osadzany na powierzchni grafitu przez pirolizę silanu w wysokiej temperaturze. Największą zaletą depozycji par jest to, że nanocząstki Si mogą być równomiernie rozmieszczone na powierzchni grafitu. Holzapfel i in. bezpośrednio wyhodowali warstwę nanocząstek Si na powierzchni arkusza grafitu za pomocą chemicznej depozycji par (rozmiar cząstek Si wynosi 10-20 nm, ułamek masowy wynosi 7,1%). Testy elektrochemiczne pokazują, że pierwsza odwracalna pojemność specyficzna wynosi 520 mA•h•g−1, wydajność coulombowska wynosi 75%, a odwracalna pojemność specyficzna wynosi 470 mA•h•g−1 przy gęstości prądu 10 mA•g−1.

Cho i in. uzyskali porowaty grafit poprzez trawienie mikrosfer grafitowych katalizowanych przez metal niklowy, a następnie wyhodowali nanowłókna Si na porowatym graficie poprzez katalityczne kraking silanu metalu złota. Kompozyty nanowłókien Si/grafit uzyskano z masowym udziałem Si wynoszącym 20%. Rysunek 7 przedstawia diagram symulacji procesu przygotowania. Gdy gęstość prądu wynosiła 0,05c (1C = 1050mA•h•cm−2), odwracalna pojemność specyficzna i wydajność coulombowska pierwszego cyklu wyniosły odpowiednio 1230mA•h•cm−2 i 91%. Odwracalna pojemność specyficzna wyniosła 1014mA•h•cm−2 przez 100 cykli przy 0,2c, a nie zaobserwowano wyraźnego osłabienia.

Podsumowując, kompozytowy proces grafitu nanokrystalicznego Si głównie obejmuje metodę fazy stałej, metodę fazy ciekłej oraz metodę osadzania w fazie gazowej, w połączeniu z suszeniem rozpylonym, granulacją mechaniczną, spiekaniem w wysokiej temperaturze i innymi technikami. Ogólnie rzecz biorąc, wprowadzenie materiału trzeciej fazy (węgiel amorficzny, grafen, metal, metalowy krzemek) może dodatkowo wspierać jednolitą rekombinację Si i grafitu, tak aby oba były ściśle „połączone” ze sobą, tworząc jednocześnie trójwymiarową sieć przewodzącą i unikając bezpośredniego kontaktu między nano Si a elektrolitem.

Aby dowiedzieć się więcej o naszych produktach i rozwiązaniach, prosimy o wypełnienie poniższego formularza, a jeden z naszych ekspertów skontaktuje się z Tobą wkrótce

Projekt flotacji złota 3000 TPD w prowincji Shandong

Flotacja rudy litu 2500 TPD w Syczuanie

Faks: (+86) 021-60870195

Adres:Nr 2555, Xiupu Road, Pudong, Szanghaj

Prawa autorskie © 2023.Prominer (Shanghai) Mining Technology Co., Ltd.